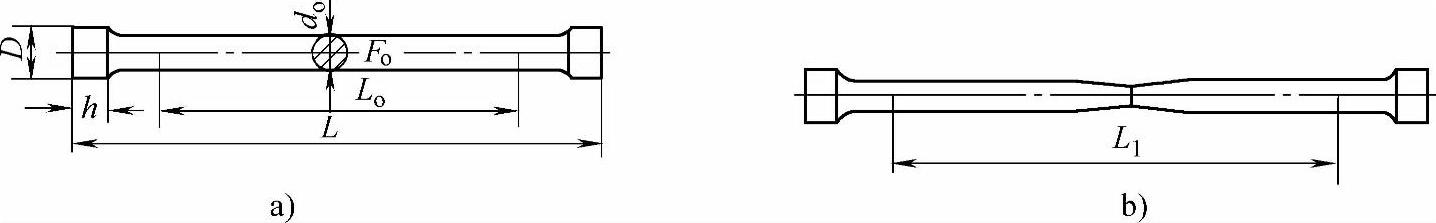

图1-1 拉伸试验标准试样

a)试验前 b)试验后

强度是金属材料在外力作用下抵抗永久变形和断裂的能力。工程上常用抗拉强度和屈服强度来表征金属材料的强度。

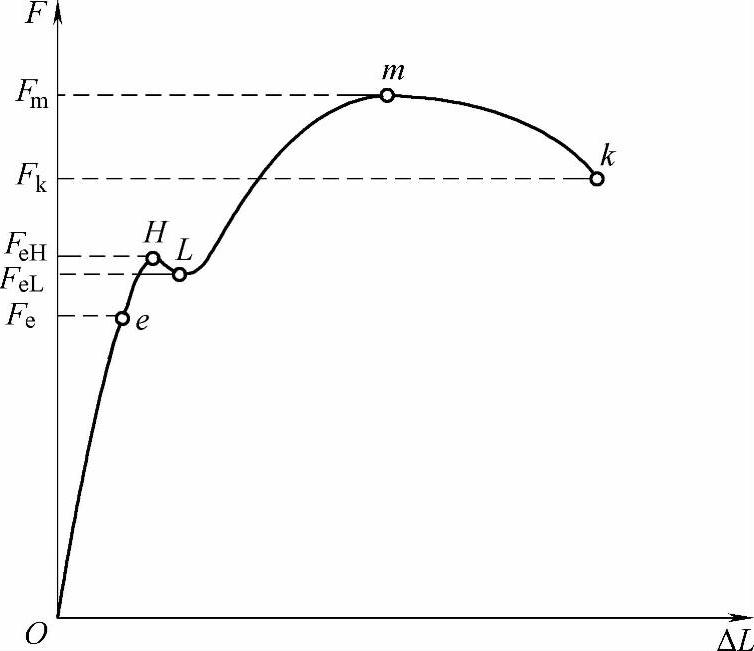

1.拉伸力-伸长曲线

抗拉强度和屈服强度是用拉伸试验来测定的。试验前先将被测金属材料制成图1-1a所示的标准试样。将试样装在拉伸试验机上缓慢地施加轴向静载荷,使之承受轴向静拉力。随载荷的不断增加,试样逐渐被拉长,直到拉断为止,如图1-1b所示。试验机会自动记录每一瞬间的拉伸力(拉力)F和伸长量ΔL,并绘出拉伸力-伸长曲线。低碳钢的拉伸力-伸长曲线如图1-2所示。

低碳钢的拉伸力-伸长曲线中,当拉力不超过Fe时,Oe是直线,拉力与变形量成正比,拉力卸去后,试样恢复到原来的长度,这种变形称为弹性变形。拉力超过Fe后,试样除发生弹性变形外,还产生了部分塑性变形,此时卸去拉力后,试样不能恢复到原来的长度,这种变形称为塑性变形。当拉力继续增加到FeH不再增加,但试样仍然继续伸长,此点(H点)称为上屈服点,当拉力下降到FeL后,曲线开始上升,此点(L点)称为下屈服点,这种现象称为“屈服”。拉力继续增加,塑性变形明显增大。当拉力增加到Fm以后,试样截面局部开始变细,出现了“缩颈”,如图1-1b所示。因为截面积变小,继续变形所需的拉力减小,而变形量增大,当拉力在Fk时试样在缩颈处断裂。

图1-2 低碳钢的拉伸力-伸长曲线

从图1-2中可以看出,低碳钢拉伸过程中的四个阶段如下:

1)Oe段为弹性变形阶段。可以认为,此阶段变形完全是弹性变形。

2)eL段为屈服变形阶段。此阶段发生弹塑性变形,即除了有弹性变形外,还有塑性变形。

3)Lm段为强化变形阶段。经过屈服阶段后,材料内部组织起了变化,从而提高了材料抵抗变形的能力。

4)mk段为缩颈变形阶段。当外力达到强度极限后,外力开始下降,试样截面局部开始变细,出现缩颈,直至断裂。

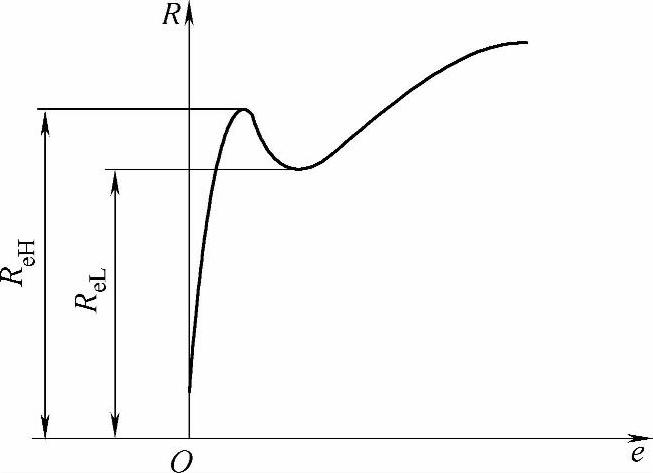

2.应力-延伸率曲线

为了更好地反映出材料的力学性能,可将纵坐标的拉力改用应力R表示,将横坐标的变形量改为延伸率e。应力即单位截面上所受的力,受拉力时称为正应力;当单位截面上受的是压力时称为负应力,用-R表示。延伸率表示的是单位长度的伸长量,e=ΔL/Lo。此时绘成的曲线称为应力-延伸率曲线(R-e曲线)。R-e曲线与F-ΔL曲线形状是相同的,只是坐标的含义不同而已。

3.屈服强度与抗拉强度(https://www.xing528.com)

金属强度的指标通常以拉应力来表示。

R=F/So

式中F——拉力,单位为N;

So——试样原始横截面积,单位为mm2。

应力R单位为MPa(兆帕)或Pa(帕),是国际单位制。目前我国材料手册中有的还用工程单位制,即kgf/mm2(千克力每平方毫米),两者的关系为1kgf/mm2≈10MPa。

(1)屈服强度 当金属材料呈现屈服现象时,在试验期间达到塑性变形发生而拉力不增加,但试样仍然发生塑性变形而伸长。屈服强度应区分为上屈服强度ReH(试样发生屈服而拉力首次下降前的最大应力)和下屈服强度ReL(在屈服期间,不计初始瞬时效应时的最小应力),如图1-3所示。

有些材料的应力-延伸率曲线没有明显的屈服强度,工程规定以试样产生0.2%塑性变形时的应力作为材料的屈服强度,用Rp0.2表示。

图1-3 上屈服强度和下屈服强度

屈服强度是材料力学性能的重要指标之一。因为机械零件在工作中是不允许产生塑性变形的,所以在机械中绝大多数传动件,都以屈服强度作为强度设计指标的依据。

(2)抗拉强度 材料在拉断前所能承受的最大最大应力,用Rm表示。

Rm=Fm/So

式中Rm——抗拉强度,单位为MPa;

Fm——最大拉力,单位为N;

So——原始横截面积,单位为mm2。

抗拉强度也是材料的主要力学性能指标之一,它表征材料在拉伸条件下所能承受的最大应力值。机械零件或金属构件,当应力达到Rm时,意味着要发生断裂。对于脆性材料(如灰铸铁等)断裂前不发生塑性变形,无屈服之言,则用Rm作为强度设计的依据。因此,除脆性材料外,Rm不直接用于强度计算,通常只作为材料质量评定指标或间接用于估算材料的疲劳能力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。