一、粗加工

1.新建工作平面

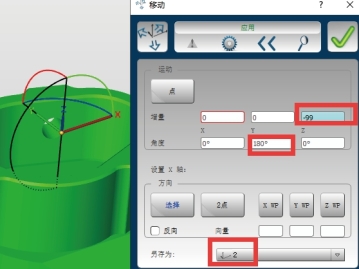

如图5-61所示,选用菜单栏的【工作平面】>【移动】命令新建工作平面,把坐标系设置在工件顶面的中心。

2.新建工单列表

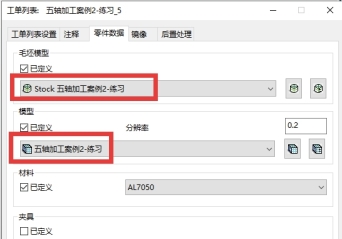

在【工单列表设置】选项卡中将工单列表名称设为:上部结构加工,坐标系设为【工作平面】,在【零件数据】选项卡中选择如图5-62所示的零件模型和毛坯模型。在【后处理】选项卡中的勾选【机床】选项并选择【DMG 60】,完成工单列表的设置。如图5-62所示。

图5-61 新建工作平面

3.整体开粗

(1)复制上一工单列表中的第2条工单(3D任意毛坯粗加工),并双击复制得到的工单进行编辑。

(2)在【刀具】选项卡中,在【坐标】选项区域选择【NCS 上部结构加工】选项。

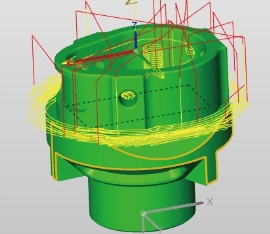

(3)在【参数】选项卡中,将【最低点】参数设为-34,完成该工单参数的修改,生成的刀路如图5-63所示。

图5-62 新建工单列表

图5-63 整体开粗刀路

4.两斜面粗精加工

(1)新建工作平面:选择菜单栏的【工作平面】>【在面上】,如图5-64所示新建一个工作平面。

(2)新建【3D平面加工】工单。

(3)在【刀具】选项卡中的坐标选项区域点击新建坐标图标,选择【工作平面】将加工坐标系设置在斜面上。

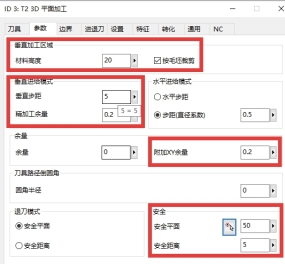

(4)如图5-65所示,设置【参数】选项卡,将【材料高度】参数设置大一点,在勾选【按毛坯裁剪】选项,这样就可以避免出现第一层刀路切削深度较大的现象。设置【精加工余量】为0.2mm,此精工余量将在本刀路中完成切削,即会增加一层精加工刀路,【余量】和【附加XY余量】设为0。

图5-64 新建工作平面

图5-65 参数选项卡

(5)在【边界】选项中,如图5-66所示选择斜面作为刀路边界。

(6)在【设置】选项卡中选择上一工单生成的毛坯,如图5-67所示。

图5-66 选取加工平面

图5-67 定义毛坯

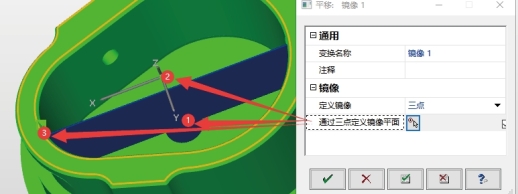

(7)在【转化】选项卡中,勾选【激活】选项,默认【镜像】选项,再点击其后的【新建转化】的图标 ,如图5-68所示,通过选取【3点】方式定义镜像平面选择,点选底面圆孔中心、坐标系原点和型腔顶部轮廓小圆的中间定义镜像平面(此三点定义的平面即XZ平面)。(8)在【转化】选项卡中勾选【复制】选项后生成刀路。

,如图5-68所示,通过选取【3点】方式定义镜像平面选择,点选底面圆孔中心、坐标系原点和型腔顶部轮廓小圆的中间定义镜像平面(此三点定义的平面即XZ平面)。(8)在【转化】选项卡中勾选【复制】选项后生成刀路。

图5-68 新建转化

5.侧平面粗精加工

(1)复制第三条刀路(3D平面加工),双击复制得到的刀路进行编辑。

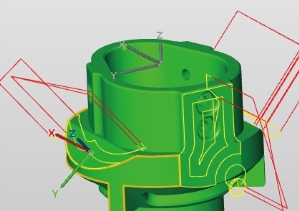

(2)在【刀具】选项卡中,刀具默认,点击其后的坐标系设置图标 ,如图5-69所示,点击【3 points】按钮,在选择如图5-69所示的两个圆心点和面上一点确定坐标系。选择的第一点将作为坐标系原点,第二点确定X轴正方向,第三点确定Y轴正方向,Z轴方向随即自行确定下来。

,如图5-69所示,点击【3 points】按钮,在选择如图5-69所示的两个圆心点和面上一点确定坐标系。选择的第一点将作为坐标系原点,第二点确定X轴正方向,第三点确定Y轴正方向,Z轴方向随即自行确定下来。

图5-69 新建坐标系

(3)在【边界】选项卡中,将平面修改为要加工的平面。

(4)在【转化】选项卡中,不勾选【激活】选项。设置好之后生成刀路,刀路如图5-70所示。

图5-70 平面加工刀路

6.侧面型腔粗加工

(1)复制上一工单列表中的第3个工单(5X形状偏置粗加工),并双击复制得到的新工单进行编辑。

(2)在【刀具】选项卡中,确保坐标系为:【NCS 上部结构加工】。

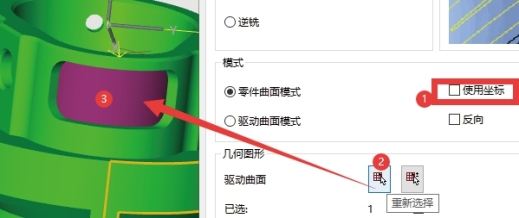

(3)如图5-71所示,修改【策略】选项卡:不勾选【使用坐标系】选项(型腔方向与Z轴不一致的应不勾选,否则不能生成刀路)。选择如图5-71所示的型腔底面作为驱动曲面。

图5-71 选择驱动曲面

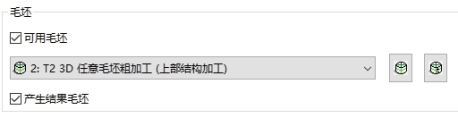

(4)在【设置】选项卡中选择如图5-72所示的毛坯,并勾选【产生结果毛坯】选项。

图5-72 选择毛坯

(5)在【转化】选项卡中,不勾选【激活】选项。

(6)默认其他选项卡的参数设置,点击生成刀路,至此粗加工,仿真结果如图5-73所示。

二、精加工

图5-73 粗加工仿真结果

1.底面精加工

(1)新建【3D平面加工】工单

(2)在【刀具】选项卡中选择直径为10mm的立铣刀,坐标系选择【NCS 顶部结构加工】。

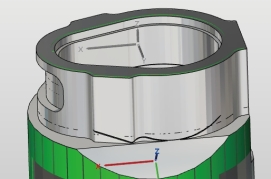

(3)如图5-74所示设置【参数】选项。为避免刀具损伤侧壁,设置【附加XY余量】。

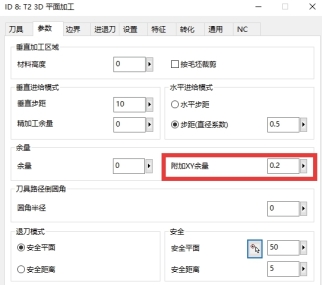

(4)在【边界】选项卡中,如图5-75所示,选择两底面进行加工。

图5-74 参数选项卡

图5-75 选择加工平面

(5)默认其他选项卡的设置生成刀路。

2.轮廓精加工

(1)新建【基于3D模型的轮廓加工】工单。

(2)在【刀具】选项卡中选择直径为10mm的立铣刀。

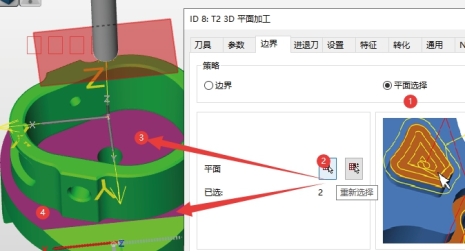

(3)在【轮廓】选项卡中,采用链选的方式选择如图5-76所示的两处轮廓,并将它们的【顶部】和【底部】参数设为:【轮廓顶部】,值为0。

图5-76 选择加工轮廓

(4)在【参数】选项卡中,将余量均设为0。然后默认其他选项卡的设置生成刀路。

3.内拔模面精加工

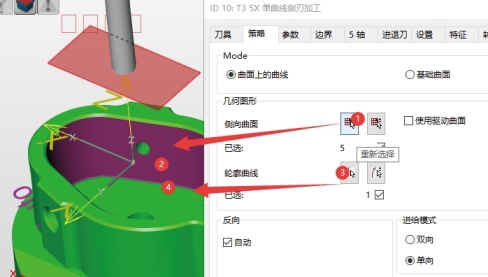

(1)新建【5X单曲线侧刃加工】工单。

(2)在【刀具】选项卡中选择直径为10mm的刀具。(https://www.xing528.com)

(3)在【策略】选项卡中选择如图5-77所示的侧曲面和底面曲线。

图5-77 策略选项卡

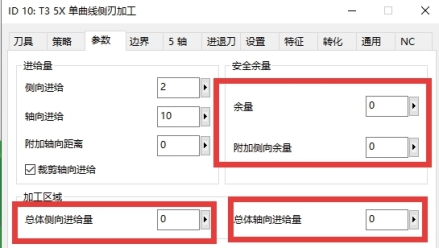

(4)【参数】选项卡的设置如图5-78所示。

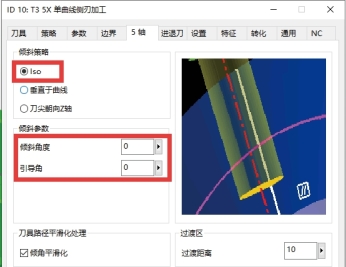

(5)【5轴】选项卡的设置如图5-79所示。

(6)默认其他选项卡的设置生成刀路。

图5-78 参数选项卡

图5-79 5轴选项卡

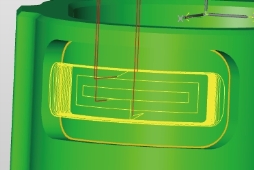

4.侧型腔精加工

(1)新建【5X形状偏置精加工】工单。

(2)新建直径为10mm、角落半径为1mm的圆鼻刀精加工型腔。

(3)在【策略】选项卡中,不勾选【使用坐标系】选项,并选取型腔底面作为驱动曲面,如图5-80所示。

图5-80 选择驱动曲面

(4)如图5-81所示,设置【参数】选项卡。侧壁轮廓进行分层铣削。

(5)默认其他选项卡的设置生成刀路,刀路如图5-82所示。

图5-81 参数选项卡

图5-82 5X形状偏置精加工刀路

5.钻孔加工

1)识别孔特征

在特征浏览器中,右击鼠标选择【特征映射(孔)】选项,执行孔的识别,识别结果如图5-83所示。

2)钻中心孔(顺便把孔口倒角完成)

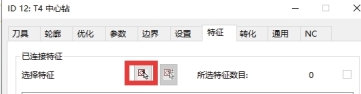

(1)新建【中心钻】工单。

(2)选择直径为16mm的倒角刀。

(3)在【特征】选项卡中点击如图5-84所示的特征选择图标。

图5-83 特征映射(孔)

图5-84 选择特征

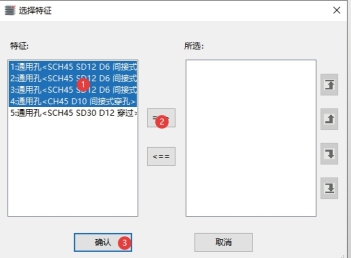

(4)如图5-85所示,选择4个孔特征。

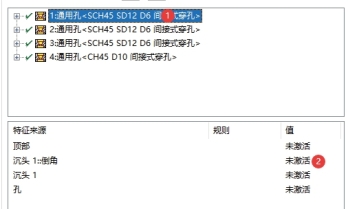

(5)如图5-86所示,选择第一个孔特征,在双击【沉头 1:倒角】以激活倒角特征。

图5-85 选择孔特征

图5-86 激活倒角特征

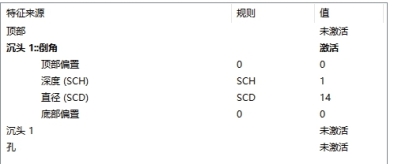

激活结果如图5-87所示:

(6)用同样的方法将其他三个孔特征的倒角激活。

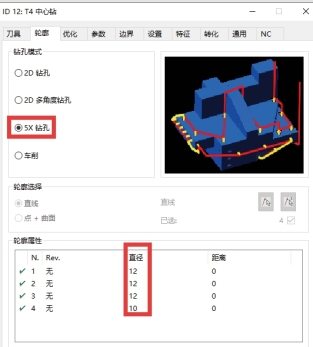

(7)在【轮廓】选项卡中选择【5X钻孔】选项,同时在【轮廓属性】区域显示如图5-88所示的孔的直径表示倒角激活正确。

图5-87 激活结果

图5-88 轮廓选项卡

(8)在【参数】选项卡中勾选【现有孔倒角】选项,在【设置】选项卡中勾选【检查打开】选项后生成刀路。

3)钻直径为6mm的3个孔

(1)复制刚生成的中心钻刀路并将其替换为啄钻刀路。

(2)新建直径为6mm的钻头。

(3)在【特征】选项卡中将前面3个特征(直径为6mm的孔)的【深度整体】选项激活。第四个特征的所有选项均设置为【不激活】。

(4)如图5-89所示,设置好【参数】选项卡后生成刀路。

图5-89 参数选项卡

4)钻直径为10mm的孔

(1)复制刚生成的啄钻刀路,并双击复制得到的刀路进行编辑。

(2)新建直径为10mm的钻头。

(3)在【特征】选项卡中将前面3个特征(直径为6mm的孔)的所有选项均设置为【不激活】,只第4个特征的【深度整体】选项激活。

(4)默认其他选项卡的设置生成刀路。

5)钻沉头孔

(1)复制刚生成的啄钻刀路,并双击复制得到的刀路进行编辑。

(2)选用直径为10mm的立铣刀。

(3)在【特征】选项卡中将前面3个特征(直径为6mm的孔)的【沉头1】选项激活,第4个特征的所有选项均设置为【不激活】。

(4)如图5-90所示,设置【参数】选项卡。

(5)默认其他选项卡的设置生成刀路。至此完成所有孔的加工。

图5-90 参数选项卡

6.倒角加工

(1)新建【基于3D模型的倒角加工】工单。

(2)在【刀具】选项卡中选择直径为16的倒角刀。

(3)在【轮廓】选项卡中选择如图5-91所示的轮廓进行倒角。

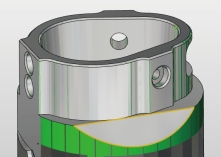

(4)在【策略】选项卡中选择【模型倒角】模式后生成刀路,至此完成此零件所有刀路的生成。仿真加工结果如图5-92所示。

图5-91 轮廓选项卡

图5-92 零件上部结构仿真加工

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。