一、粗加工

1.创建工单列表

(1)打开文件“第五章\球体轴.hmc”,创建工单列表。

(2)如图5-94所示在零件底面上新建一工作平面,命名为:底部,Z轴垂直于底面,原点在中间圆柱孔的圆心上。

(3)在hyperMILL浏览器中点击工单选项卡,在工单选项卡中右击鼠标,从弹出的菜单中选择【新建】>【工单列表】。

(4)在【工单列表设置】选项卡中,点击坐标系设置图标 ,在弹出的【加工坐标系定义】对话框中点击【工作平面】按钮,即将当前工作平面的坐标系设置为G54坐标系。

,在弹出的【加工坐标系定义】对话框中点击【工作平面】按钮,即将当前工作平面的坐标系设置为G54坐标系。

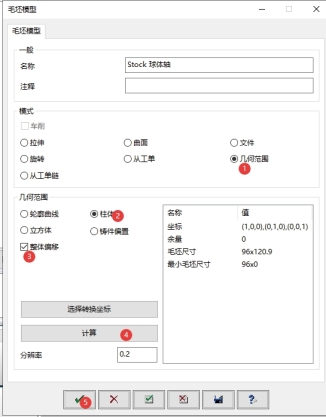

(5)在【零件数控】选项卡中如图5-95所示新建毛坯模型,并选择所有曲面作为零件模型,材料选用“AL7050”。

(6)在【后置处理】选项卡中,勾选机床选项,并选择【dmg 60】后完成工单列表的设置。

图5-94 新建工作平面

图5-95 新建毛坯模型

2.底部结构整体粗加工

(1)新建【3D任意毛坯粗加工】工单。

(2)在【刀具】选项卡中新建直径为12mm的立铣刀,几何参数和工艺参数自行设置。

(3)在【高性能】选项卡中勾选【高性能模式】选项。

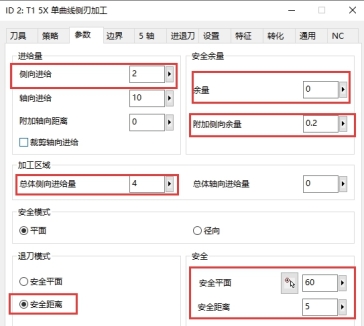

(4)在【参数】选项卡中,按如图5-96所示设置参数。

(5)在【设置】选项卡中设置好毛坯并勾选【产生结果毛坯】选项。

(6)默认其他选项卡的设置生成刀路。

3.底部拔模面粗加工

(1)新建【5X单曲线侧刃加工】工单。

图5-96 参数选项卡

(2)在【刀具】选项卡中选用直径为12mm的立铣刀。

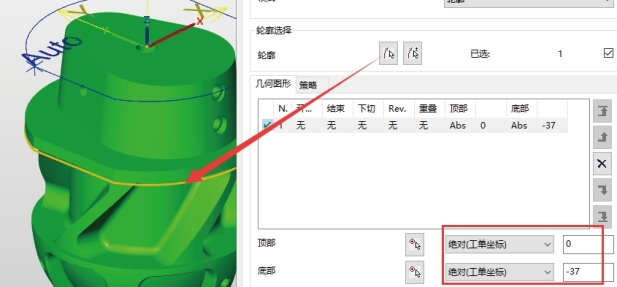

(3)在【策略】选项卡中按如图5-97所示选择侧向曲面和轮廓曲线。

(4)在【参数】选卡中,按如图5-98所示设置参数,设置好后,侧面会分两层刀路进行粗加工,【余量】参数必须设置为0,否则会提示刀路干涉不能生成刀路。

图5-97 策略选项卡

图5-98 参数选项卡

(5)在【5轴】选项卡中【倾斜角度】和【引导角】均设为0,确保刀具紧贴侧面进行加工。

(6)默认其他选项卡的设置生成刀路。

二、底部结构精加工

1.底面精加工

(1)新建【3D平面加工】工单。

(2)在【刀具】选项卡中选用直径为12mm的立铣刀。

(3)在【边界】选项卡中按如图5-99所示选项底面。

(4)在【参数】选项卡中,余量参数均设置为0。

(5)默认其他选项卡的设置生成刀路。

图5-99 边界选项卡

2.轮廓精加工

(1)新建【基于3D模型的轮廓加工】工单。

(2)在【刀具】选项卡中选用直径为12mm的立铣刀。

(3)在【轮廓】选项卡中按如图5-100所示选择底部轮廓,并设置好轮廓参数。

图5-100 选择加工轮廓

(4)在【参数】选项卡中,按如图5-101所示,设置参数。

(5)默认其他选项卡的设置生成刀路。

3.底部拔模面精加工

(1)复制【5X单曲线侧刃加工】工单,并对其进行编辑。

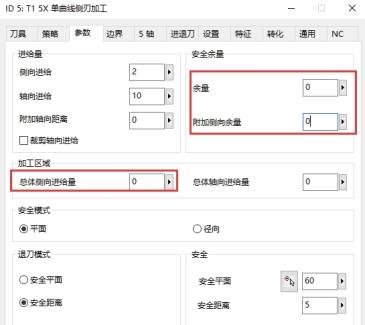

(2)在【参数】选项卡中,按如图5-102所示修改参数。

(https://www.xing528.com)

(https://www.xing528.com)

图5-101 参数选项卡

图5-102 参数选项卡

(3)默认其他选项卡的设置生成刀路。

4.钻孔

1)钻中心孔

(1)在特征浏览器中使用【映射特征(孔)】命令识别出所有的孔。

(2)在工单浏览器中新建【中心孔】工单。

(3)在【刀具】选项卡中新建直径为10mm的倒角刀。

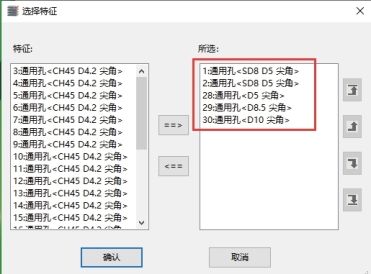

(4)在【特征】选项卡中选择如图5-103所示底部结构上的5个孔。

图5-103 选择特征

(5)在【轮廓】选项卡中选择【5X钻孔】选项。

(6)设置【参数】选项卡。

(7)在【设置】选项卡中勾选【打开检查】选项后生成刀路。

2)钻直径为8.5mm的孔

(1)复制【中心钻】工单并进行使用快捷式菜单中的【替换为】命令变化成【啄钻】工单。

(2)在刀具选项卡中新建直径为8.5mm的钻头

(3)在【特征】选项卡中,按图5-104所示只激活直径为8.5mm的孔。

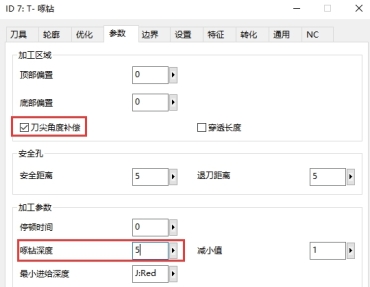

(4)如图5-105所示修改【参数】选项卡。

(5)默认其他选项卡的设置生成刀路。

图5-104 激活特征深度

图5-105 参数选项卡

3)钻直径为5mm的孔

(1)复制啄钻工单,并进行编辑。

(2)新建直径为5mm的钻头进行加工。

(3)在【特征】选项卡中只激活直径为5mm的3个孔。

(4)默认其他选项卡的设置生成工单。

4)钻直径为10mm的孔

方法同上,自行完成。

1)锪孔

(1)复制啄钻工单,并进行编辑。

(2)新建直径为8mm的立铣刀进行加工。

(3)在【特征】选项卡中,按如图5-106所示只对两个带沉头特征的孔激活其沉头特征。

图5-106 特征选项卡

(4)在【参数】选项卡中再将【停顿时间】设为1s,其他参数默认。

(5)默认其他选项卡的设置生成工单。

5.攻丝

1)攻M10螺纹孔

(1)复制第一条【啄钻】工单(钻φ8.5mm孔的工单),并对复制得到的工单替换为:【攻丝】工单。

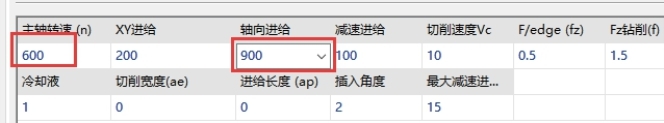

(2)在【刀具】选项卡中新建M10×1.5的丝锥,工艺参数按图5-107所示设置。注意对于攻丝其参数必须满足公式:

【轴向进给】=【主轴转速】×螺距

图5-107 工艺参数

(3)在【参数】选项卡中将【底部偏置】设置为5mm,使丝锥底部不会触到钻孔底面。

(4)在【设置】选项卡中不勾选【检查打开】选项,不进行干涉检查。因为模型上的孔为φ8.5mm,丝锥的直径为10mm,必与模型出现干涉。所有需关闭。

2)攻3×M6螺纹孔

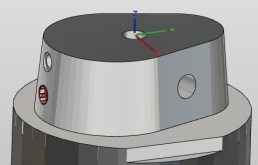

用同样的方法完成3个M6的螺纹孔的加工。至此完成底部结构的加工,仿真结果如图5-108所示。

图5-108 底部结构加工仿真结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。