1.型腔特征识别

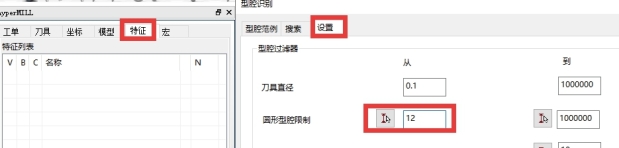

按如图5-11所示在特征浏览器中右击鼠标,从弹出的快捷式菜单中选择【型腔识别】,再按如图所示进行型腔识别的设置,将最小的圆形型腔设置为直径12mm,即直径大于12mm的圆柱孔当作型腔,不识别直径小于12mm的孔。

图5-11 型腔特征识别

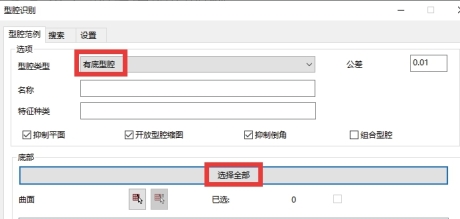

再点击图5-12中的【选择全部】按钮进行型腔识别。

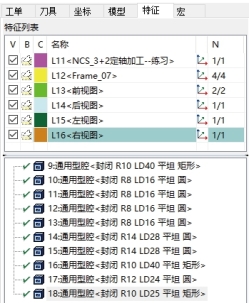

型腔识别后的结果在特征浏览器中,结果如果5-13所示。

图5-12 型腔识别设置

图5-13 识别的特征

2.建立型腔粗加工刀路

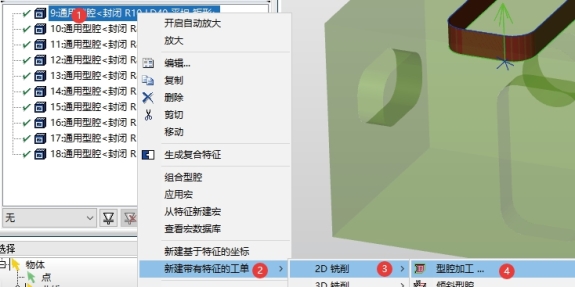

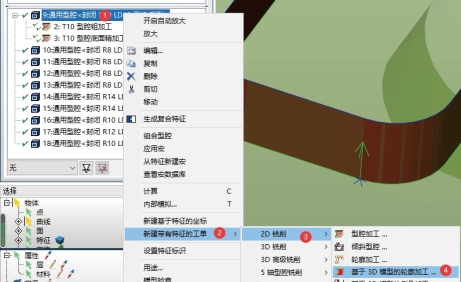

(1)如图5-14所示,在第一个特征上右击鼠标,从弹出的菜单中选择【型腔加工】。

图5-14 新建型腔加工

(2)在【刀具】选项卡中选择直径为12mm的立铣刀。

(3)在【策略】选项卡中选择【2D模式】和【顺铣】。

(4)如图5-15所示,设置参数选项卡中的参数。

(5)在【高性能】选项卡中勾选【高性能模式】。

(6)如图5-16所示,在【通用】选项卡中将工单名称设置为“2:T10型腔粗加工”。

图5-15 参数选项卡

图5-16 通用选项卡

(7)默认其他选项卡的设置生成刀路。

2.建立型腔底面精加工加工刀路

重复上一步粗加工的方法,继续新建一条【型腔加工】工单,刀具还是选用直径12mm的立铣刀,与粗加工工单不同的是:

(1)不选用高性能模式。

(2)【参数】选项卡如图5-17所示设置。

图5-17 参数选项卡

(3)在【通用】选项卡中将工单名称设置为“3:T10型腔底面精加工”。

3.建立型腔轮廓精加工刀路

(1)如图5-18所示,新建一条【基于3D模型的轮廓加工】工单。(https://www.xing528.com)

(2)刀具继续使用直径为12mm的立铣刀。

(3)如图5-19所示,设置【参数】选项卡。

(4)在【通用】选项卡中将工单名称设置为“4: T10 型腔轮廓精加工”。

(5)默认其他选项卡的设置生成轮廓精加工刀路。至此完成了型腔加工的刀路设置。

图5-18 新建基于3D模型的轮廓加工

图5-19 参数选项卡

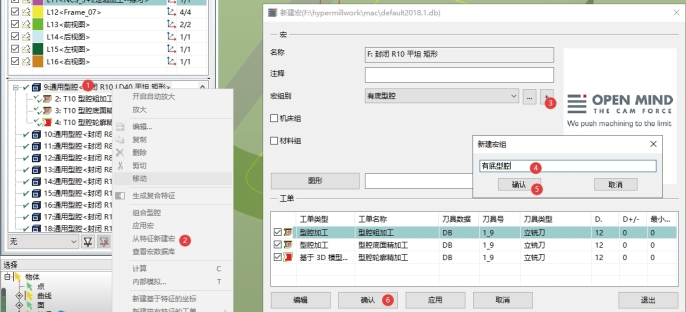

4.新建基于特征的宏

如图5-20所示,在特征浏览器中右击第一个特征(其下有三个工单的特征),从中选择【从特征新建宏】,然后在宏对话框中新建一个“有底型腔”组别,其他参数默认,完成宏的建立。

图5-20 新建宏

宏建立后,第一个特征下的三个工单可以删除,删除后并不影响随后基于宏技术的刀路的生成。

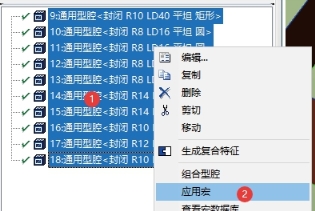

5.应用宏,完成所有特征粗精加工刀路的生成

删除第一个特征下的三个工单后如图所示选择全部特征,再右击鼠标,从弹出的菜单中选择【应用宏】命令,如图5-21所示。

图5-21 应用宏

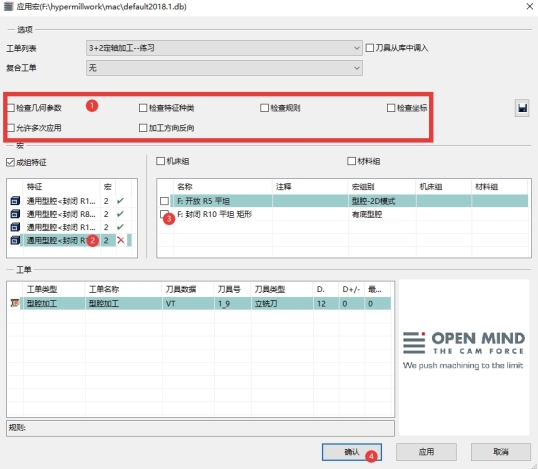

在如图5-22所示的应用宏对话框中①区域,不勾选任何选项,勾选【成组特征】选项,将同类别的特征合并为一类。然后在其下面的窗口中每点击一种特征,就在其右边的窗口中只勾选【F:封闭R10平坦矩形】(一共进行4次设置),完成后点击【确认】按钮退出,完成宏的应用。

图5-22 设置“应用宏”参数

6.生成刀路

(1)应用宏之后,在特征浏览器中的每一个特征下均有如图5-23所示的三个工单。

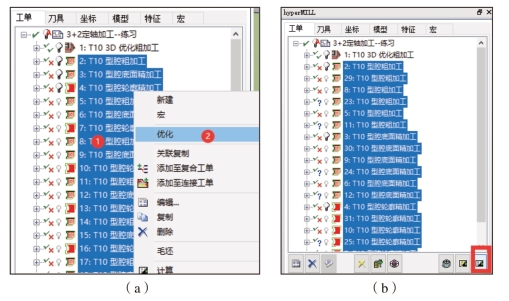

(2)优化工单。在工单浏览器中,选择刚生成的工单(一共18个),右击鼠标,从弹出的菜单中选择【优化】。如图5-24(a)所示。

优化后的结果如图5-24(b)所示,优化工单后工单自动按型腔粗加工>型腔底面精加工>型腔轮廓精加工进行排序。

图5-23 特征浏览器

图5-24 优化工单及其结果

(3)生成工单。

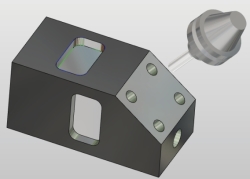

选择上述18个刚生成的工单,点击计算图标,完成工单的生成。至此完成了这个零件的加工,仿真结果如图5-25所示。

我们从此例中可以发现:基于特征建立的“3+2”定向加工的刀路,其刀路的坐标系就自动采用了特征在识别过程中生成的坐标系,因此不需要我们再去建立。

图5-25 案例1仿真结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。