在本节中,主要介绍基于特征的刀路创建的方法,暂不考虑零件加工工艺的完整性和合理性。因此本节主要介绍基于特征的型腔加工、T型槽加工和钻孔加工刀路的创建方法和步骤,与3.2节重复的内容将不再做介绍。

一、端面加工路径创建

1.启动端面加工路径的创建

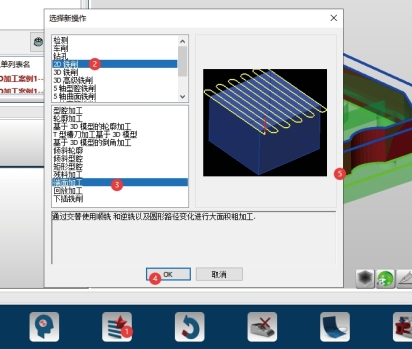

如图3-165所示步骤,从底部的hyperMILL工具条点击工单图标,依次选择【2D铣削】>【端面加】工,启动端面加工路径的创建。

图3-165 创建端面加工路径

2.创建端面加工刀路

按3.2.2节所述方法创建端面加工刀路。

二、零件粗加工

1.零件外形粗加工

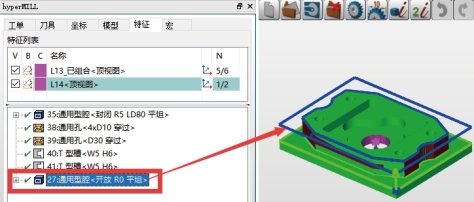

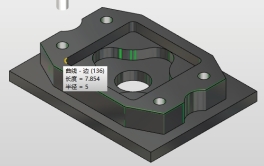

在特征浏览器中的下部窗口中选择如图3-166所示的型腔特征。

图3-166 选择型腔特征

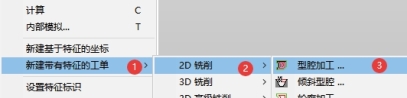

右击鼠标,从弹出的菜单中依次选择【新建带有特征的工单】>【2D铣削】>【型腔加工】,启动型腔加工策略对零件外形进行粗加工刀路设置,如图3-167所示。

图3-167 新建型腔加工

在弹出的型腔加工对话框中按3.2.3节介绍的方法进行参数设置,其中轮廓选项卡不再需要设置和修改,因为识别出的特征将参数值直接赋给了轮廓选项卡,这就是基于特征来生成刀路的便捷之处。设置好参数之后生成的刀路如图3-168所示。

2.内部型腔粗加工

(1)在特征浏览器中选择另一个型腔特征,生成型腔加工刀路策略。如图3-169所示。

图3-168 型腔加工刀路

图3-169 选择内部型腔特征

(2)编辑特征

由于特征中只含有两个型腔,如果我们把中间直径为30mm的圆柱孔也一并加工出来,就必须对特征进行操作。具体步骤如下:

①在型腔加工对话框中点击特征选项卡,再点击编辑选择按钮。如图3-170所示。

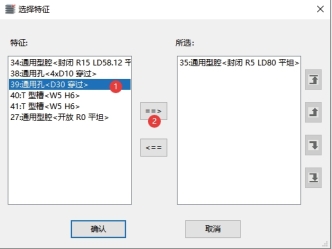

②在弹出的选择特征对话框中如图3-171所示,将特征窗口中的D30孔特征添加到到所选窗口中,然后点击确认按钮退出该对话框。

图3-170 编辑特征

图3-171 添加特征

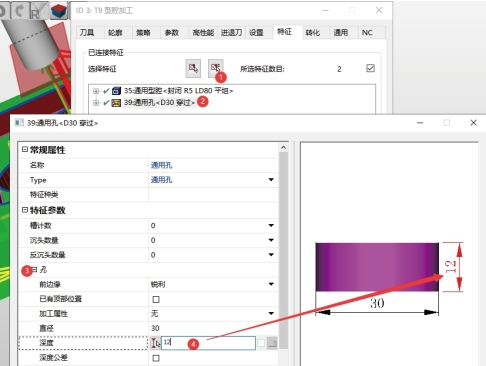

③然后在型腔加工工单的特征对话框(又称为特征工单连接器)中双击刚添加的D30通孔特征,修改特征参数,这里我们将底面偏置参数设为2mm,使孔底超出零件底面,保证刀具在加工时穿透底面,加工出通孔,防止在孔底留有残料。当然我们也可以将孔深修改为12mm效果也一样。(https://www.xing528.com)

从这可以看出,在基于特征的工单设置中,特征选项卡代替了轮廓选项卡的功能。在特征选项卡中可以对特征的参数进行编辑。如图3-172所示。

图3-172 编辑特征孔

④按3.2.3节的操作设置好其他选项卡并完成刀路的生成。

三、零件二开粗和精加工路径的设置

零件二开粗和精加工路径的设置同3.2.4节和3.2.5节一样。

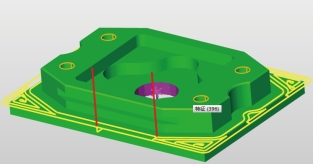

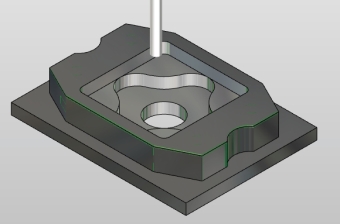

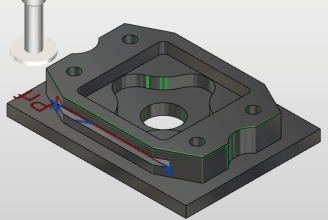

刀路设置完成后,仿真结果如图3-173所示。

四、钻孔加工

1.钻4个中心孔

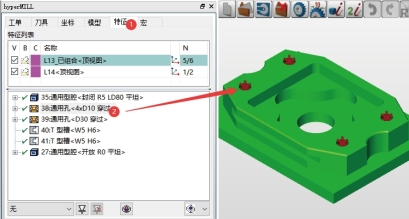

(1)在特征浏览器中的下部分窗口中点击选择4个D10通孔特征,如图3-174所示。

图3-173 粗/精加工仿真结果

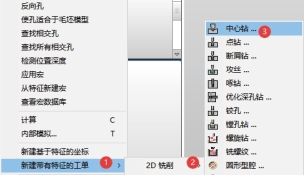

(2)从快捷式菜单中选择钻中心孔策略,如图3-175所示。

图3-174 选择4个特征孔

图3-175 新建中心钻

(3)按3.2.6节讲述的方法完成中心钻刀路的生成。

(4)按上面的方法再一次生成啄钻刀路。在这里不能采用复制、替换中心钻的刀路来生成啄钻刀路。刀路生成后仿真结果如图3-176所示。

五、T型槽加工

图3-176 钻孔仿真结果

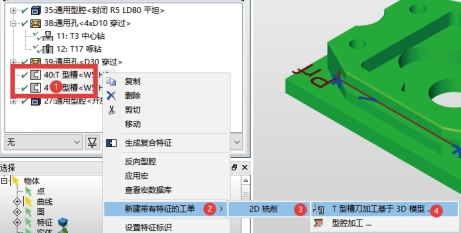

1.选择T型槽特征

选择两个T型槽特征,右击鼠标,从弹出的菜单中选择T型槽加工基于3D模型策略。如图3-177所示。

2.设置参数,生成刀路,仿真结果

按3.2.7节讲述的方法和步骤设置好参数并生成刀路。仿真结果如图3-178所示。

图3-177 选择T型槽特征

图3-178 T型槽仿真结果

六、倒角刀路的设置

按3.2.9节的讲述完成倒角刀路的设置,完成后仿真结果如图3-179所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。