1.启动T型槽刀加工基于3D模型加工策略

按如图3-121所示进行设置:在①处右击鼠标,从弹出的快捷式菜单中依次选取【新建】>【2D铣削】>【T型槽刀加工基于3D模型】。

图3-121 新建T型槽刀加工基于3D模型加工策略

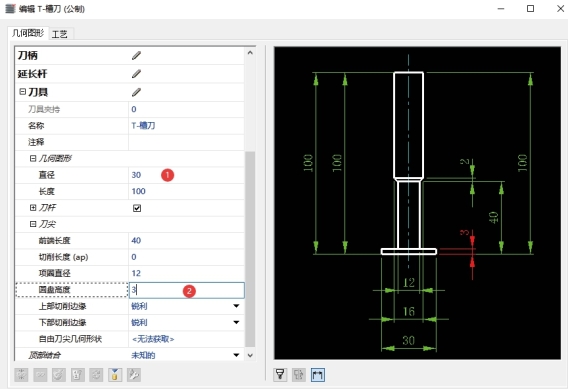

2.新建一把T型槽刀

如图3-122所示新建一把T型刀,直径为30mm,圆盘高度为3mm。

图3-122 新建T型槽刀

按图3-123所示设置工艺参数。

图3-123 工艺参数设置

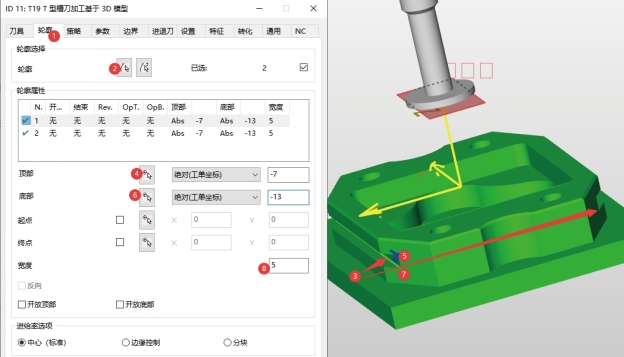

3.轮廓参数设置

如图3-124所示设置轮廓选项卡。在选择轮廓时,可以同时选择左右两个T型槽的轮廓线如第③步的操作,两个T型槽可以一起完成加工。宽度参数设为5。

图3-124 轮廓参数设置

轮廓选项卡参数简介

1)轮廓选择

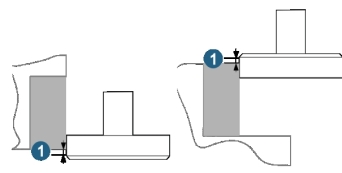

如图3-125所示,①为顶部,②为底部,还可以自定义轮廓的起点如③,如果只加工部分轮廓,或者应该在某处有重叠,则设置一个起点③和终点④。

2)宽度

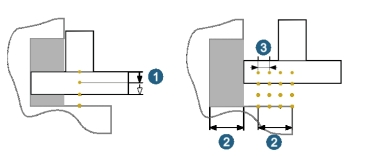

宽度如图3-126中①所示,即为每个已定义轮廓输入进给区域的宽度。

通过参数选项卡中的最【大侧向步距】②,输入XY方向上进给至下一路径的最大允许距离。自动创建切入点和退刀运动点。

图3-125 轮廓选择方法

图3-126 步距参数

3)反向

在默认设置情况下,加工方向依循所选的轮廓的方向。这在图形预览中可见。如果计算没有达到要求的加工方向,则选择相关轮廓并选择【反向】选项。

4)开放顶部

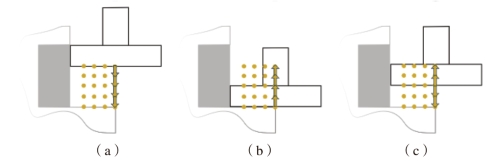

如图3-127(a)所示,槽向顶部开放。忽略槽的上部区域的精加工切削。

5)开放底部

如图3-127(b)所示,槽向底部开放。忽略槽的底部的精加工切削。

图3-127 开放顶部/底部

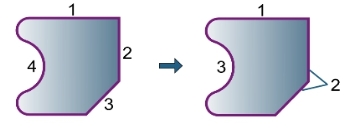

6)对齐封闭轮廓

可以对所选的全部封闭轮廓的加工方向同时反向处理。为此,可右击轮廓属性区域的所选轮廓,从快捷菜单中使用【对齐封闭轮廓】>【顺时针/逆时针】功能,以选择轮廓并指定轮廓方向。起点和终点自动对换。在逆反加工方向的同时,要注意更改刀具位置。

7)连接轮廓

选择轮廓,并从快捷菜单中使用连接轮廓功能来连接轮廓。只有相邻的轮廓才可以连接,如图3-128所示。(https://www.xing528.com)

图3-128 连接轮廓

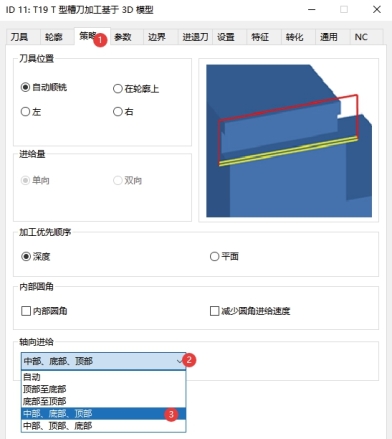

4.设置策略选项卡

设置策略选项卡,在轴向进给区域选择“中部、底部、顶部”,如图3-129所示。

图3-129 策略选项卡参数设置

策略选项卡策略简介

轴向进给:选择轴向加工方向或顺序,如图3-130所示。

(1)自动:通过自动选项,根据不同加工情况自动调整轴进给。

(2)顶部至底部:如图3-130中(a)所示,适用于底部封闭、顶部开放的槽。

(3)底部至顶部:如图3-130中(b)所示,适用于顶部封闭、底部开放的槽。

(4)中间、底部、顶部 或中间、顶部、底部:如图3-130(c)所示,适用于顶部、底部皆封闭的槽。

图3-130 轴向进给参数

5.参数选项卡参数设置

如图3-131所示,设置参数选项卡,图中只改变了【步距】和【精加工余量】参数,其余参数可以默认。

图3-131 参数选项卡设置

参数选项卡中参数简介

1)轴向进给/侧向进给区域

(1)最大轴向步距:如图3-132中①所示,输入加工平面之间的最大允许距离。此值不得大于刀具的圆盘高度,默认值=0.75×圆盘高度。进给值自动调节至总体进给(顶部、底部),不执行任何精加工切削。

(2)总体进给宽度:如图3-132中②所示,该参数通过轮廓选项卡中的宽度参数设置。

(3)最大横向步距:如图3-132中③所示,输入为XY方向上进给至下一路径的最大允许距离。

(4)顶部精加工余量:T型槽上部区域的精加工切削所用的毛坯厚度。该值将在本次操作中切除。

(5)底部精加工余量:T型槽底部的精加工切削所用的毛坯厚度。该值将在本次操作中切除。

(6)精加工余量:T型槽侧边的精加工切削所用的毛坯厚度。该值将在本次操作中切除。

2)附加选项

(1)优先螺旋:对于闭合轮廓,优先使用螺旋刀具路径的加工空穴。

(2)穿透长度:如图3-133中①所示,如果槽在上部或下部区域是开放的,则将向上或向下的加工延伸指定值。对此开放侧面,并不计算任何精加工切削。

图3-132 轴向进给/侧向进给区域

图3-133 穿透长度参数

(3)重复路径:额外增加空切(精加工余量为0,但实际上有微量余量的切削)的精加工路径(即光刀路径)。光刀路径数量由“路径数量”参数来定义。

6.计算刀路,仿真结果

默认其他选项卡中的参数,点击计算生成刀路,仿真结果如图3-134所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。