一、粗加工外轮廓区域

1.启动型腔加工策略

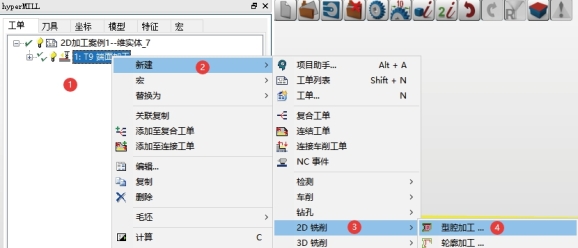

如图3-31在①处右击鼠标,从弹出的快捷式菜单中依次选取【新建】>【2D铣削】>【型腔加工】。

图3-31 新建型腔加工

2.刀具设置

如图选择上次使用的φ16立铣刀,如图3-32所示。

3.轮廓设置

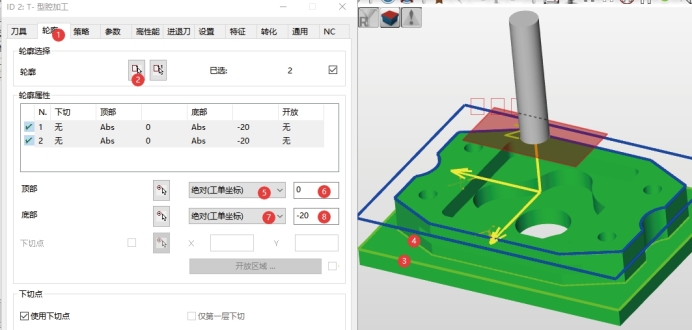

在选择轮廓时可以采用链选方式(在选择时,按【C】键开启链选功能)进行快速选取,所选的两个轮廓其顶部设置为:绝对(工单坐标)0,底部设置为:绝对(工单坐标)-20,如图3-33所示。

图3-32 刀具设置

图3-33 轮廓设置

4.策略选项卡设置

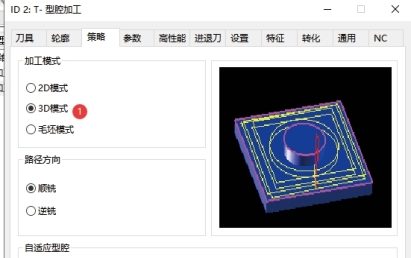

点选3D模式(也可以使用毛坯模式),如图3-34所示。

图3-34 策略选项卡设置

策略选项卡参数介绍

1)加工模式

2D模式:用2D数据执行加工。无法定义铣削区域和毛坯模型。

3D模式:在3D模式中,用加工区域来定义CAD模型的加工区域。这也意味着已对它经过碰撞检查。还可生成一个毛坯,并将其用于毛坯更新。

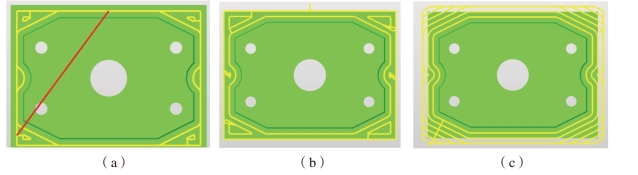

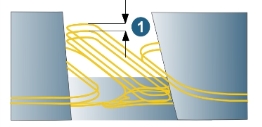

毛坯模式:在此模式中,最外边的轮廓被定义为毛坯截面轮廓。而落在里面的轮廓则被看成岛屿。加工总是从外向内进行的。如图3-35所示。

图3-35 加工模式

(a)2D模式;(b)3D模式;(c)毛坯模式

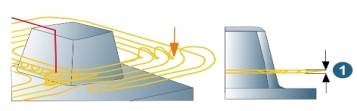

图3-36 切削模式

2)路径方向

选择【顺铣】或【逆铣】作为刀具切削模式。

在进行顺铣时,以下切削模式设定适合于顺时针旋转刀具:

加工型腔轮廓时采用逆时针,如图3-36中②所示;

加工岛屿轮廓时采用顺时针,如图3-36中①所示;

对于逆时针旋转刀具的来说,如果您想进行顺铣,就要选择逆铣。顺铣和逆铣也可用于高性能模式。

3)自适应型腔

使用自适应型腔:优化的矩形型腔的加工(也带有倒圆),以及带开放和封闭同心岛的开放和闭合圆形型腔,如图3-37所示。可用于2D模式和毛坯模型模式,本例型腔不规则,不能采开启此项功能。

图3-37 自适应型腔

以下适用于加工矩形型腔:

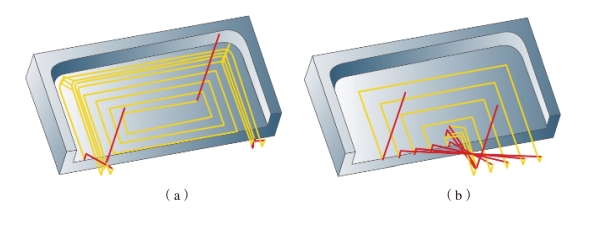

根据刀具对比型腔的比例,hyperMILL 将自动计算最有效的去除运动,如图3-38(a)所示的螺旋(采用小直径刀具),如图3-38(b)所示的轮廓平行(采用大直径刀具)。

图3-38 自适应型腔方式

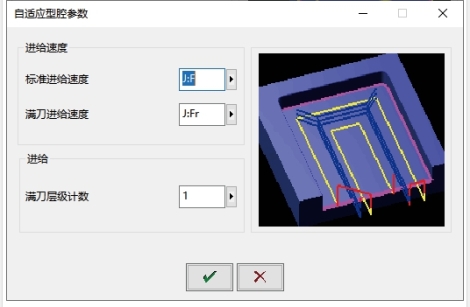

自适应型腔参数: 在满刀行为条件下调整进给率和进给的选项。可以在满刀切削条件下采用降低进给速度和分层切削来改善机床和刀具的负载情况。如图3-39所示。

图3-39 自适应型腔参数

5.参数选项卡的设置

设置参数选项卡。垂直步距设为20mm,水平步距设为0.2(即刀具直径的0.2),侧面和底面的精加工余量均设为0.5mm,其他参数使用默认,如图3-40所示。

图3-40 设置参数选项卡

参数选项卡参数简介

1)进给量

垂直步距:如图3-41中①所示。含义与端面加工工单中的【垂直步距】类似。如果顶部区域位于两个定义的加工平面之间,系统将自动减小垂直下刀步距并插入一个中间步距。

步距(直径系数):如图3-41中②所示,是指两个相邻加工刀具路径中心点之间的距离,通常当作加工刀具的直径的系数给出。

2)安全余量

XY毛坯余量,如图3-42中①所示;毛坯Z轴余量,如图3-42中②所示。两个余量都是要在后续的精加工操作中去除的残余材料。

图3-41 进给量参数

图3-42 余量参数

3)退刀模式

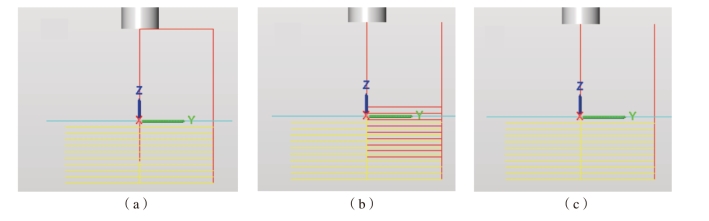

安全平面: 加工完每个平面后,刀具都会退至安全平面,如图3-43(a)所示。

固定位置切入:加工完每个平面后,刀具退回一个安全距离,如图3-43(b)所示。

重新定位切入:加工完每个平面后,无Z向退刀,直接在当前层切入下一层,如图3-43(c)所示。

图3-43 退刀模式

4)刀具路径圆角

可以对平面内的刀具路径做平滑处理。

圆角半径:用指定的半径对切削刀具路径内方向上的突然变化做修圆处理,如图3-44中②所示。

水平进给半径:刀具路径之间的水平进给以水平进给半径作修圆处理,如图3-44中①所示。

对所有刀具路径作修圆角处理:模型的轮廓内角都经过上述倒角半径修圆处理,结果是加工轮廓与模型轮廓在内角处有所不同,如图3-44中③所示。

图3-44 刀具路径圆角参数

6.生成刀具路径

设置完参数选项卡后,其他选项不需要设置,使用默认就可以,然后点击对话框中的计算按钮进行刀路的生成计算。生成的刀路如图3-45所示。

二、粗加内部型腔区域

1.按前面的方法新建型腔加工策略

2.选择上次使用的φ16立铣刀

3.选择型腔轮廓

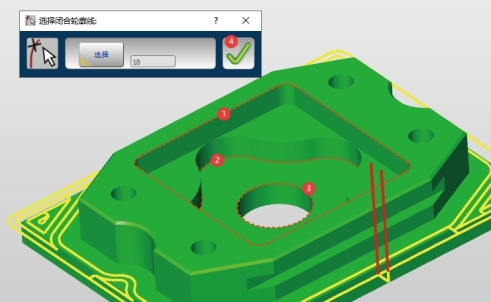

如图3-46所示,选择轮廓①、②、③。(https://www.xing528.com)

图3-45 型腔铣削刀路

图3-46 选择型腔轮廓线

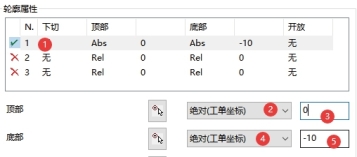

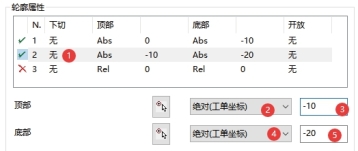

4.设置3个轮廓深度

(1)轮廓①的深度设置如图3-47所示。

图3-47 设置轮廓①的深度

(2)轮廓②的深度设置如图3-48所示。

(3)轮廓③的深度设置如图3-49所示。

图3-48 设置轮廓②的深度

图3-49 设置轮廓③的深度

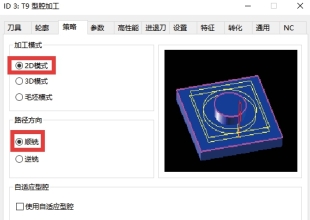

5.设置策略选项卡

按图3-50完成设置,加工模式使用2D模式,由于有不规则型腔,不能开启自适应型腔选项。

6.参数选项卡中的参数设置与上一个型腔加工刀路一致

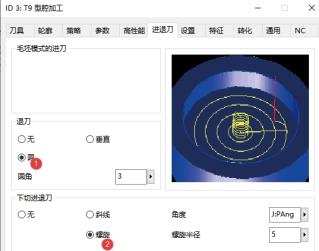

7.启用高性能加工

按图3-51设置高性能选项卡。其余参数默认。

图3-50 设置策略选项卡

图3-51 设置高性能选项卡

高性能选项卡参数简介

在高性能模式中,用hyperMILL创建的刀具轨迹已被优化为可在最短的加工时间内,达到最高的去除率,同时已将不同加工情况下的动态进给率考虑在内,使刀具的负载保持稳定。它在满刀切削的狭窄、难接触的区域提供两种不同的策略:开放切削和仅侧铣。

1)开放切削

如果该选项启用,就可以在本选项卡中设置开放切削的垂直步距、进给速率和最小进给率三个参数,这样就可以在满刀切削的狭窄、难接触区域 分成多层进行切削,如图3-52(a)所示。但分层过多,加工时间太长,也有可能采用摆线策略而不进行分层加工。hyperMILL 会针对特定加工情况,自动确定最合适的策略(至达到最短的整体加工时间)。

分成多层进行切削,如图3-52(a)所示。但分层过多,加工时间太长,也有可能采用摆线策略而不进行分层加工。hyperMILL 会针对特定加工情况,自动确定最合适的策略(至达到最短的整体加工时间)。

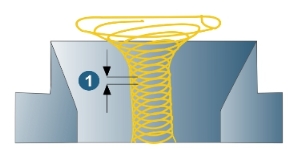

2)仅侧铣

当不勾选开放切削,就是启用仅侧铣功能,如果该选项启用,将不能进行满刀切削行为。狭窄、难接触区域 用摆线路径切削,如图3-52(b)所示。

用摆线路径切削,如图3-52(b)所示。

图3-52 开放切削、仅侧铣方式

3)开放切削/满刀切削参数

在新版软件里,该参数名称成为满刀切削,对于满刀切削而言,垂直步距和进给速率都可根据特定的加工情况进行调整。

垂直步距:垂直步距中的步距数量是通过参数选项卡中定义的垂直步距来计算的(=总进给)。 如图3-53中①所示。

图3-53 垂直步距

例如:如果在参数选项卡中定义的垂直步距为6mm,就意味着在此层的狭窄区域的总切削深度是6mm,当开放切削的垂直步距是2mm,那么就分3层来加工狭窄区域。

进给率:满刀切削的最大可实现进给速率。

最小进给率:指定满刀切削进给率的最小值。

4)双向

当加工时应交替改换方向时启用此功能。勾选此选项,则还可在此选项卡中设置双向进给率因子。

5)双向进给率因子

影响反向进给率的因素。如果顺铣选作切削模式,则按指定的因子降低反向进给率,即逆铣进给率。系数0.8相当于进给率降低20%。

6)重新定位

它有两个参数:安全间隙和进给率 。

安全间隙:轴向动作(Z轴方向)将会偏离目前在加工的平面。默认值:安全距离×0.1。如图3-54中①所示。

进给速率: 进行所有动作时,在不去除材料的情况下重新定位刀具的最大可实现进给速度。

7)横向进给

狭窄区域步距(因子):该数值将与参数选项卡中的【步距(直径系数)】相乘,用于确定在狭窄、难接触区域进行摆线动作的侧向进给量。特别是加工硬性材料时,减少密集区域的横向步距可能会是个有用的做法。如图3-55中①所示。

图3-54 安全间隙

图3-55 狭窄区域步距

下插速率:型腔切入动作的进给速度。

最小进给率:指定切入进给速度的最小值。

8)进刀进给率

在加工硬工件材料时,当刀具进入材料那一刻时,调整定向进给速率会十分有用。

侧向进刀系数:当刀具从外往内侧面进刀(在与轮廓成切向时不受此限制)时,其进给速度为此系数×进给速度。

下插进刀系数:当刀具从上往下对材料进行螺旋或斜向下切时,其进给速度为此系数×进给速度。

9)以下参数限制适用于高性能模式

(1)刀具选项卡。正(倒)圆角半径必须大于0.05×刀具直径。不允许使用锥度球刀;对于锥度立铣刀,则锥角直径必须小于0.9×刀具直径,并且小于刀具的扁平部分。对于圆鼻刀:锥角直径×0.5必须小于(半径-圆角半径)。

(2)策略选项卡。不支持切入点。使用自适应型腔选项不可用。在3D模式中,不会产生G2/G3运动。

(3)参数选项卡。所有刀具路径倒圆角在默认情况下被启用。水平进给半径参数不可用。退刀模式:设置为退回平面。如在策略选项卡中设置为2D/毛坯模式,则负毛坯余量XY不得大于0.25×刀具直径;如在策略选项卡中设置3D模式,则有以下限定:

立铣刀:不允许负XY余量。如果(毛坯余量XY-毛坯余量Z)<0,这一差值的绝对值必须小于刀具半径。

球头刀:负毛坯余量XY的绝对值要小于刀具半径。毛坯余量XY必须大于毛坯余量 Z。

圆鼻刀:仅允许绝对值不大于圆角半径的负毛坯余量,如果(毛坯余量 XY-毛坯余量Z)< 0,这一差值的绝对值必须小于刀具的(半径-圆角半径)。

(4)进退刀选项卡。仅斜线或螺旋切入使用。使用螺旋切入时,会自动计算循环的螺旋半径。角度必须大于 0.01。

8.进退刀设置

如图3-56所示设置进退刀参数。在进行型腔加工时,如未事先钻出落刀孔,则进刀一般使用螺旋和斜线下刀,当型腔较窄时,采用斜线进刀方式。

图3-56 进/退刀设置

9.生成刀具路径

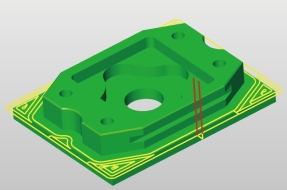

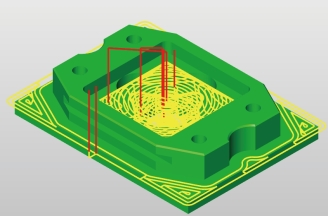

设置完参数选项卡后,其他选项不需要设置,使用默认就可以,然后点击对话框中的计算按钮进行刀路的生成计算。生成的刀路如图3-57所示。

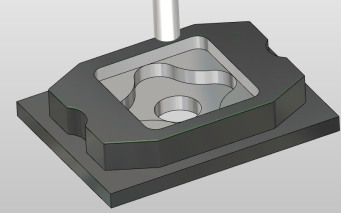

粗加工后仿真效果如图3-58所示。

图3-57 型腔铣削刀路

图3-58 仿真效果图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。