任务目标

1.能够描述螺纹螺距不对及乱牙的故障现象。

2.能够叙述数控机床切削螺纹的控制过程。

3.通过查阅相关资料,能够分析切削螺纹螺距不对及乱牙的故障原因。

4.在教师指导下,能够以小组合作的方式制订切削螺纹螺距不对及乱牙的故障维修计划并排除故障。

5.能够根据数控机床的技术标准对维修质量进行检验。

6.能够对完成的工作任务进行评价。

建议学时 64学时。

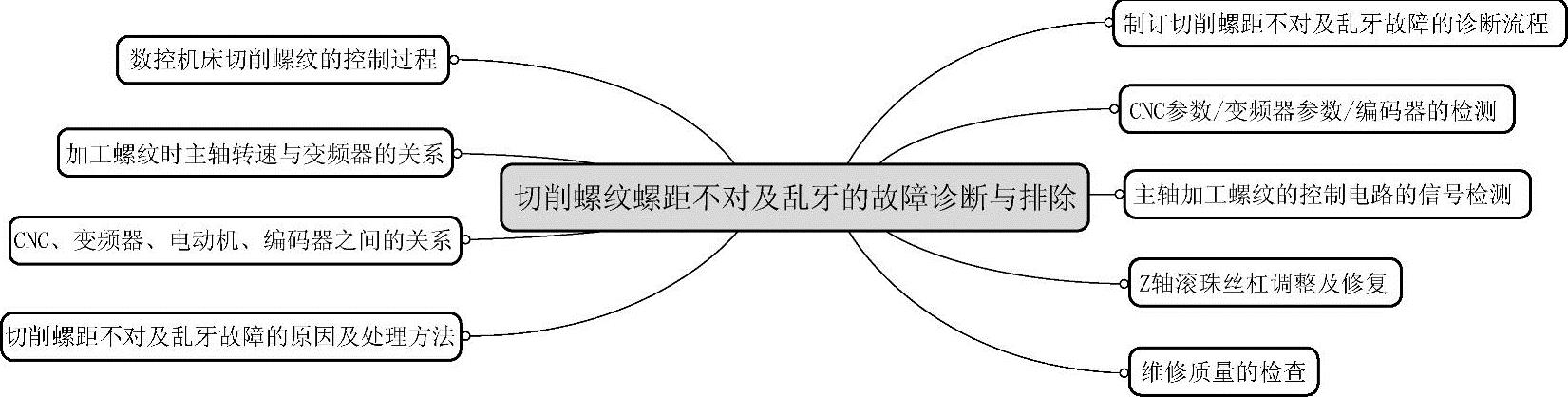

内容结构

任务描述

数控机床加工螺纹时出现螺距不对及乱牙的故障,维修人员根据维修单到现场进行故障确认,并按数控机床的维修要求对该数控机床进行诊断维修。

【任务准备】

一、受理故障报修

引导问题 接到数控机床故障报修通知时,需要了解报修单的哪些内容?

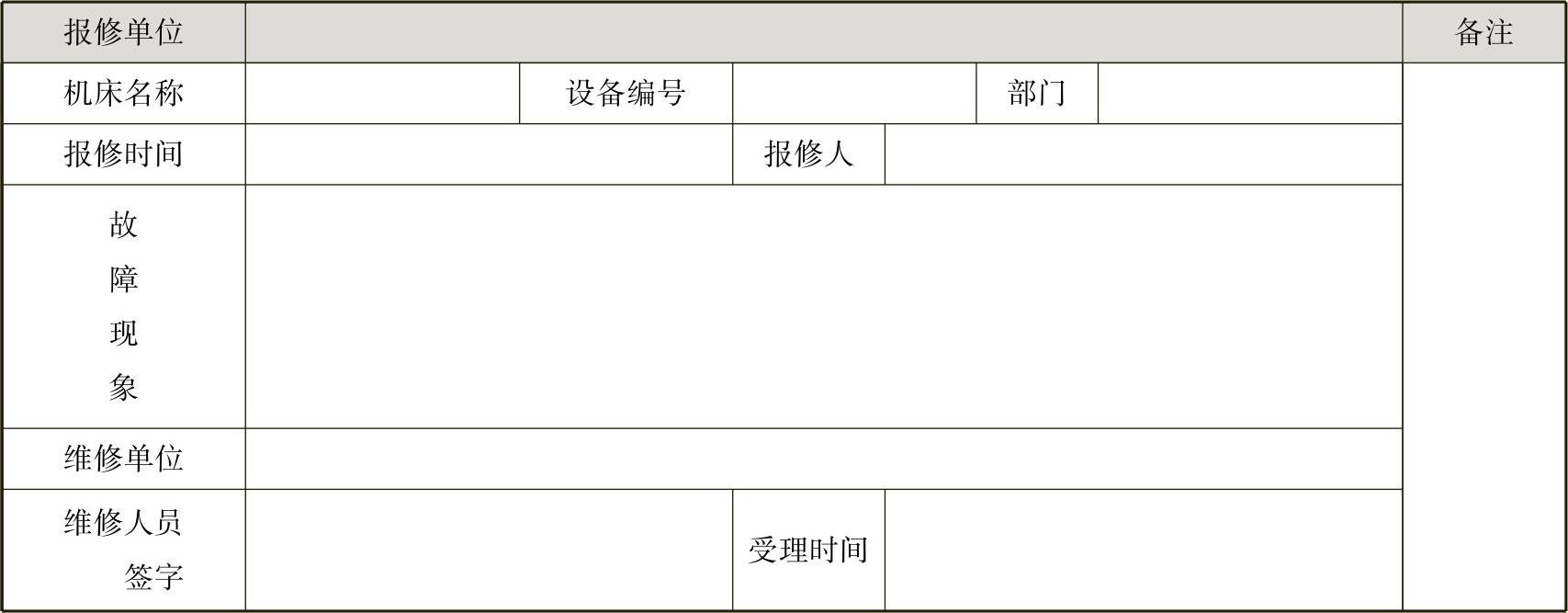

数控机床发生螺距不对及乱牙故障的故障报修单见表6-1。

表6-1 故障报修单

二、初步检查

引导问题 维修工到达车间对设备故障进行初步判断时,需要进行哪些基本检查?

在试起动机床不扩大故障及保证安全的情况下试切削螺纹,出现螺距不对及乱牙的故障现象。此时,需要进行基本检查,并将检查情况填写在表6-2中。

表6-2 检查情况

三、收集故障信息

数控机床切削螺纹时,出现螺纹螺距不对及乱牙的故障现象,此现象的故障点可能是CNC在螺纹加工中控制脉冲不同步、主轴转速与进给速度不一致,也可能是变频器、主轴电动机、编码器等故障。在检测维修前,必须先对螺纹螺距不对及乱牙的故障原因进行分析,再进行有针对性的检查。

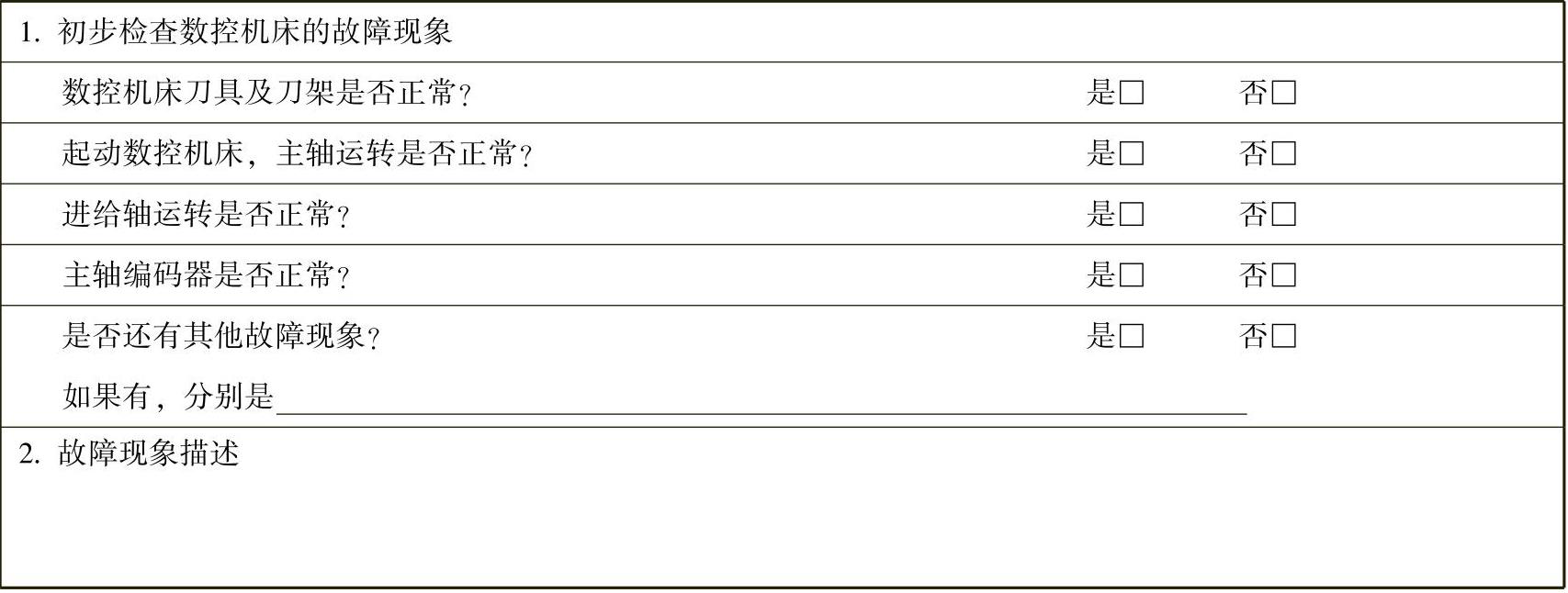

引导问题 GSK980TD数控机床切削螺纹时的控制过程是怎样的?

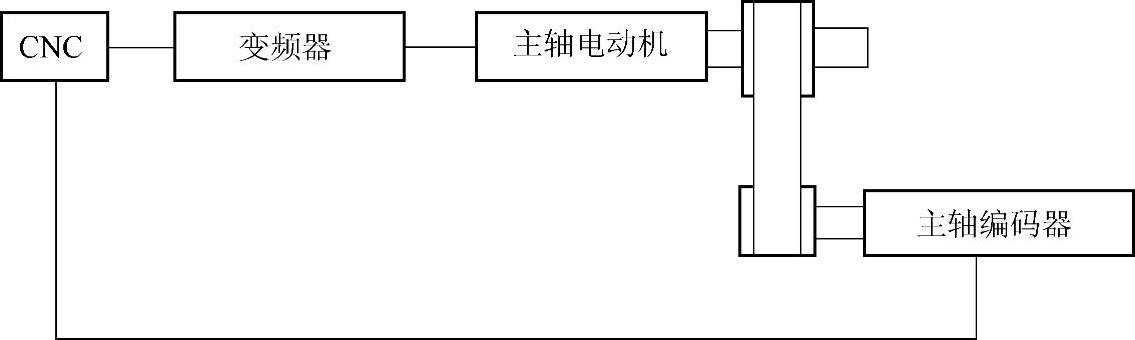

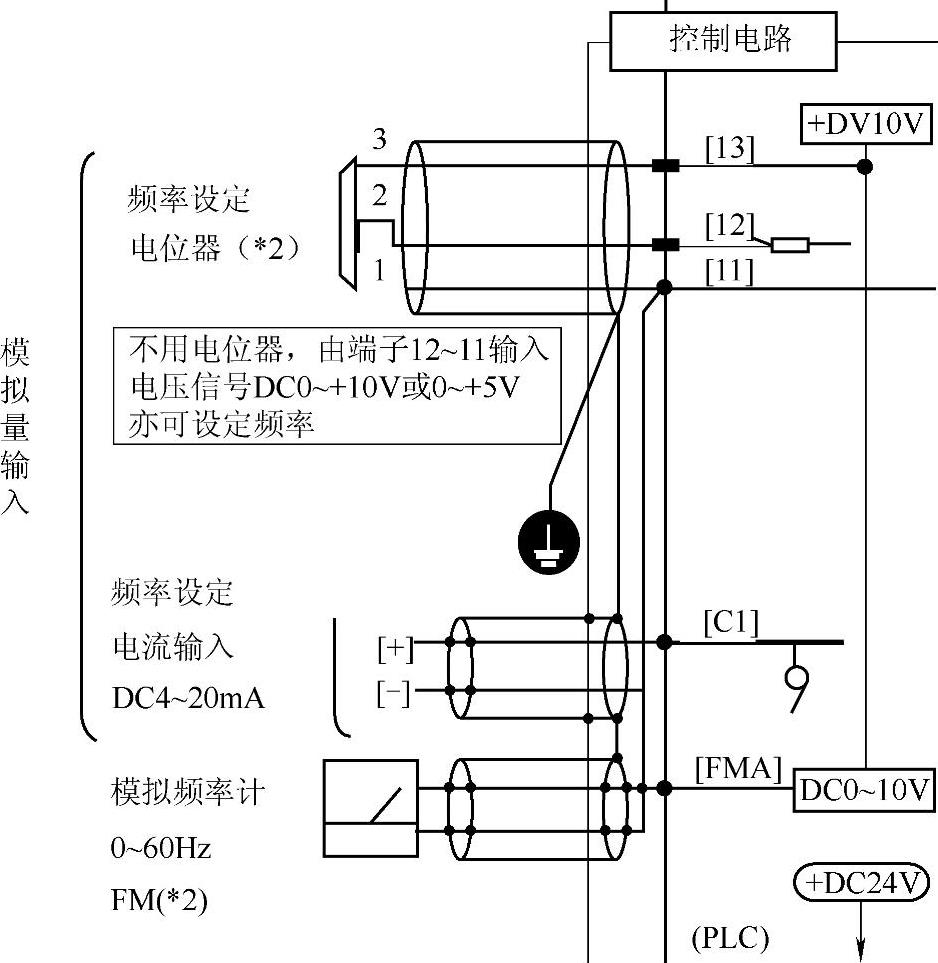

1.主轴控制系统结构如图6-1所示。在数控系统中,完成螺纹加工的要素有主轴转速n、螺纹导程Ph和进给速度vf。其中,vf=nPh。

车螺纹的进给速度主要是依靠____转速;____转速×____,即____每一转相对应进给一个____。

2.加工螺纹时,从粗车到精车,一般用同一轨迹进行各次螺纹切削。因为螺纹切削是从系统检测出主轴上的____一转信号后才开始的,所以即使进行多次螺纹切削,零件圆周上的切削点都是相同,螺纹轨迹也是相同。

图6-1 主轴控制系统结构

引导问题 GSK980TD数控机床加工螺纹时,CNC、变频器、电动机、编码器之间

的关系是怎样的?

1.在位置控制系统中,主轴脉冲发生器送出____组信号脉冲,一组为计数脉冲,每转送出2048个脉冲;另一组为同步脉冲,每转送出一个____。车削螺纹时,系统检测到SC同步信号到来时开始____,否则处于等待状态。

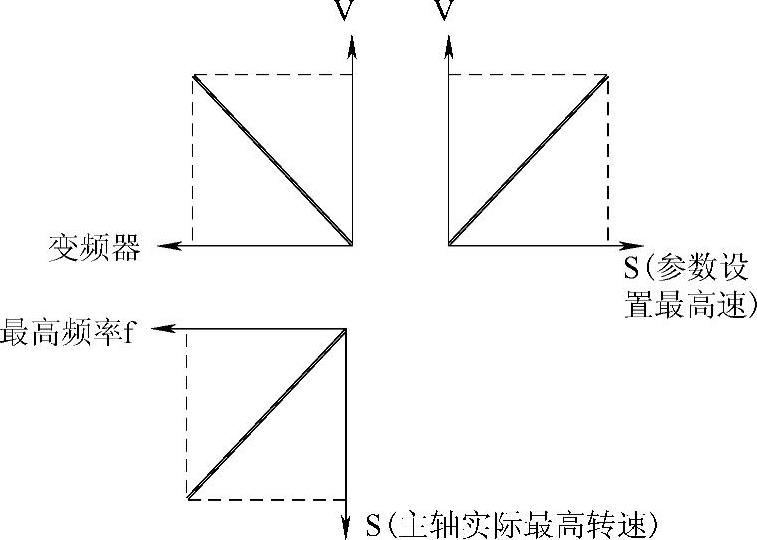

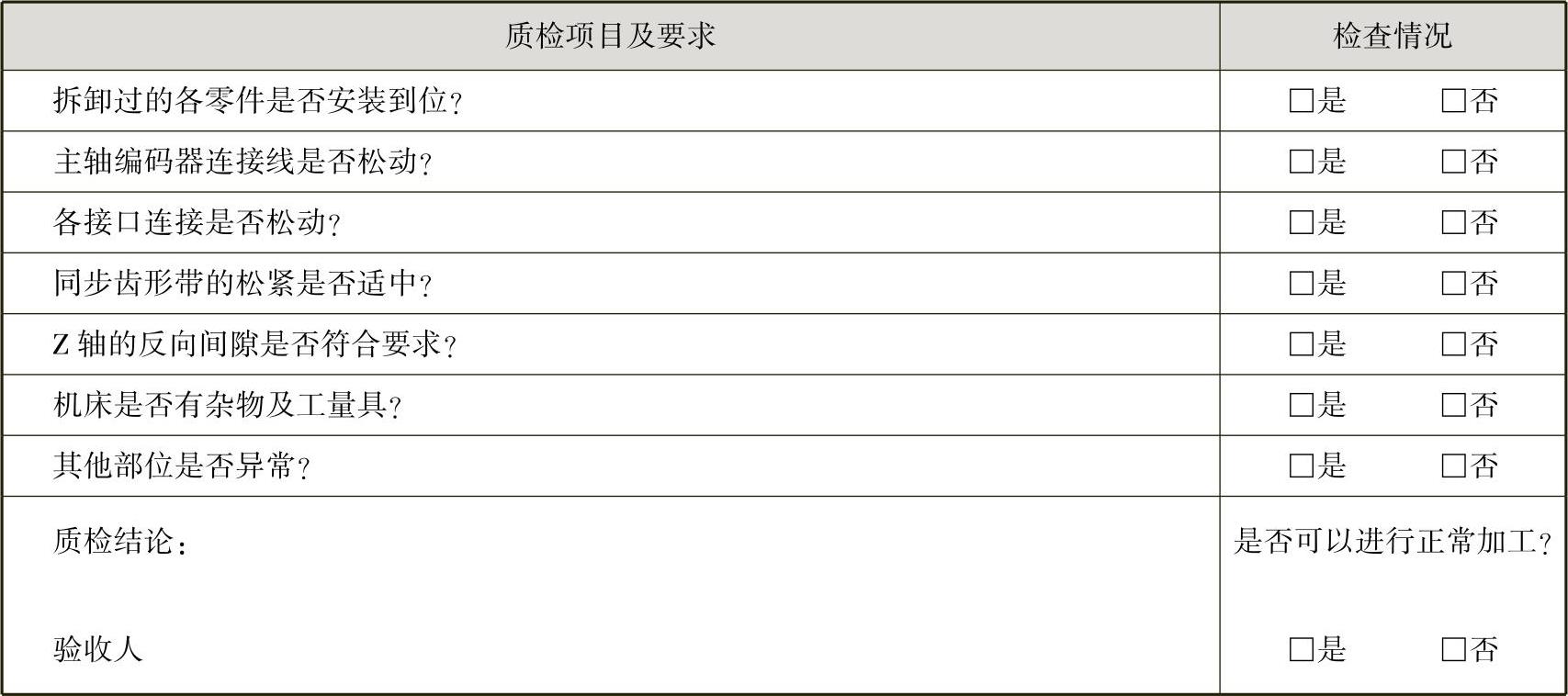

2.如图6-2所示,CNC输出的是____V的模拟电压,变频器将接收到的模拟电压变换为频率,内部处理后将工频电流(50Hz或60Hz)变换成各种____的交流电流,以实现电动机的____运行。主轴____将检测到的同步转速信号反馈到CNC。

图6-2 CNC、变频器、电动机、编码器之间的关系

引导问题 GSK980TD数控机床切削螺纹时,主轴转速与变频器的关系是怎样的?

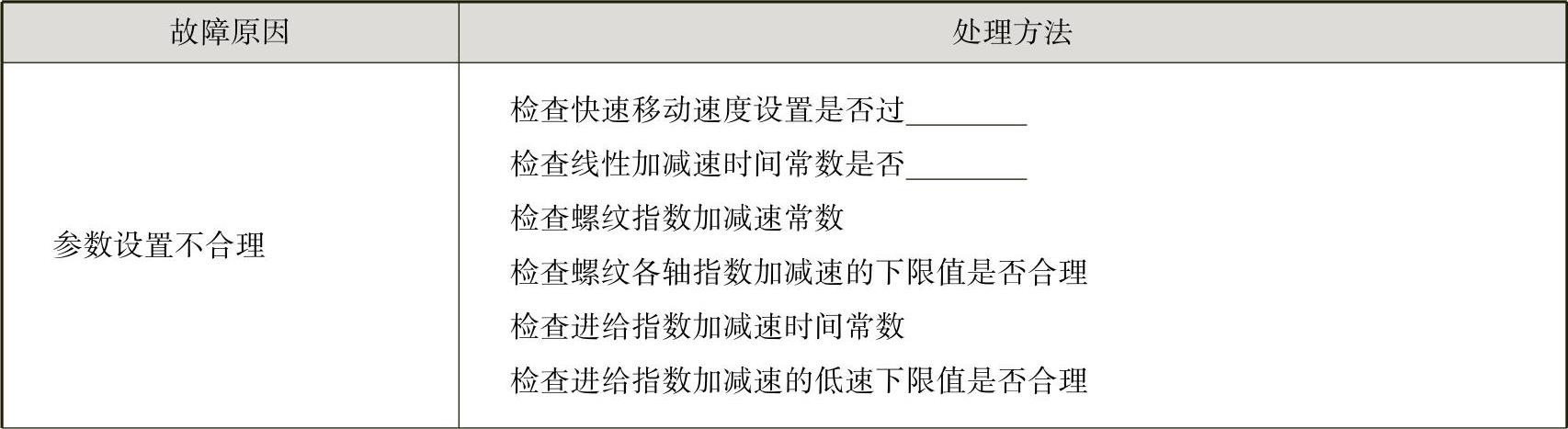

1.如图6-3所示,在CNC内部37号可设置____V时对应的主轴转速,在变频器内部参数可设置10V对应的频率。

图6-3 加工螺纹时主轴转速与变频器关系图

2.在螺纹加工状态下,计算机系统在接到同步脉冲信号后,开始读取计数脉冲,并均匀地在这串脉冲中取出F个脉冲值,使之满足数控程序中规定的F值。以它作为中断信号来控制插补速度,使伺服驱动在Z方向进给F值,达到主轴每转____周,刀架在Z方向上移动____个螺距的目的。

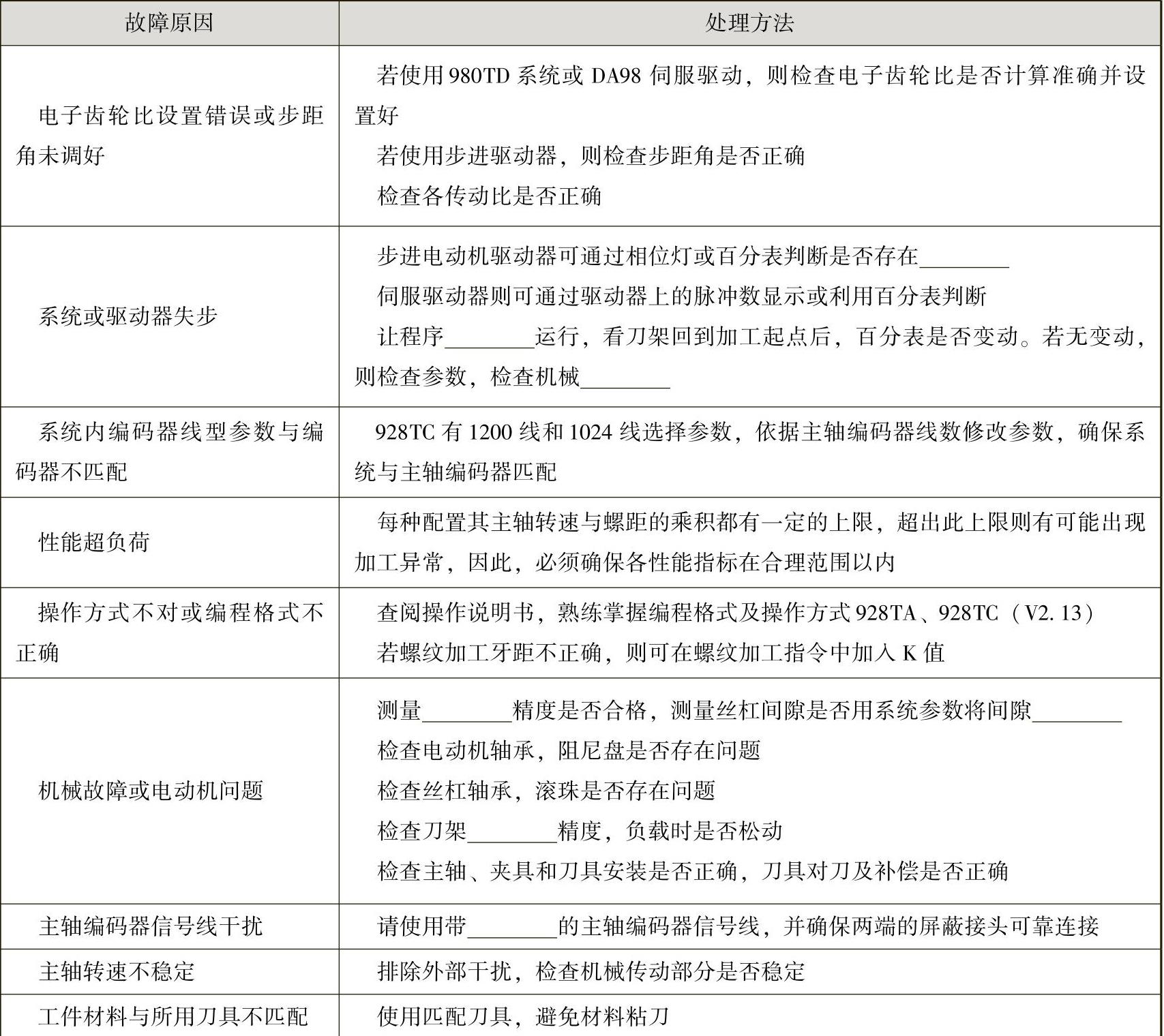

引导问题 数控机床加工螺纹时常见的故障及其处理方法有哪些(表6-3)?

表6-3 数控机床加工螺纹时常见的故障及其处理方法

(续)

【计划与实施】

一、制订维修计划

GSK980TD数控机床实际车削螺纹时,维修工可依据故障现象,根据操作面板上显示报警内容或报警信息进行自诊断来缩小故障范围,也可通过测量操作组件、执行组件来判断故障,分析故障原因,并制订合理的维修计划,同时准备维修时要用的工具和材料。

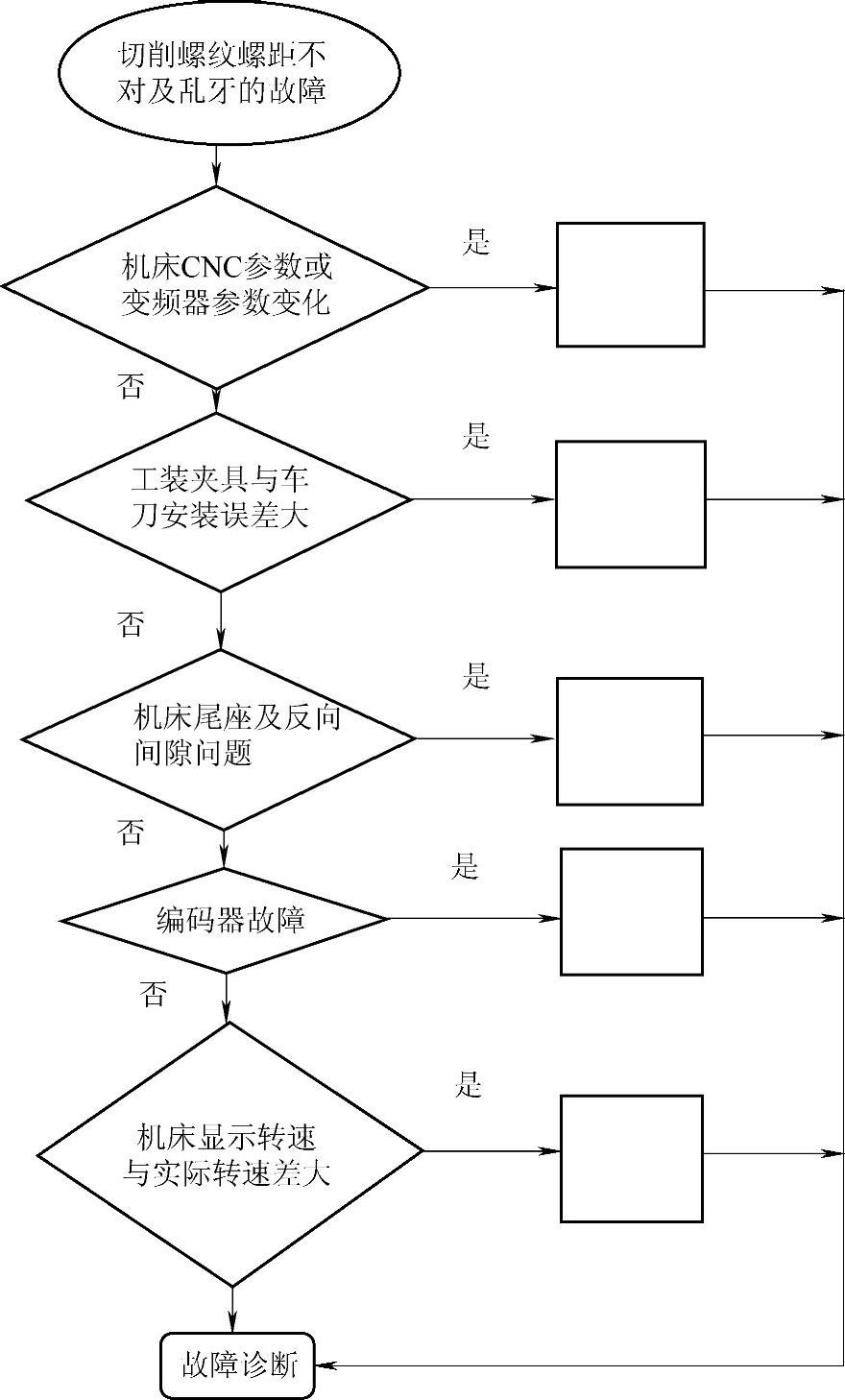

引导问题 切削螺纹螺距不对及乱牙的故障判断流程是什么样的?

根据先简后繁、先参数后机械检测的维修原则,切削螺纹螺距不对及乱牙的故障判断流程如图6-4所示。

图6-4 故障诊断流程示意

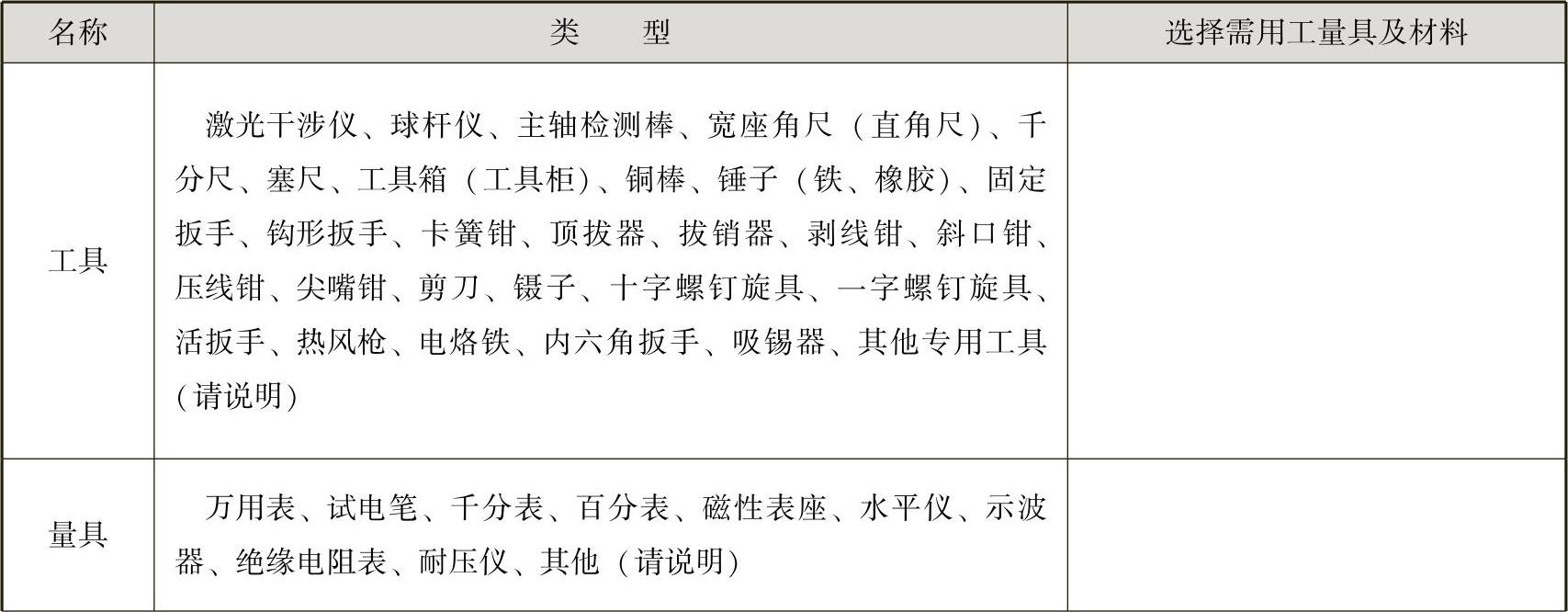

引导问题 需要的维修资料及工量具有哪些(表6-4)?

表6-4 维修资料及工量具

(续)

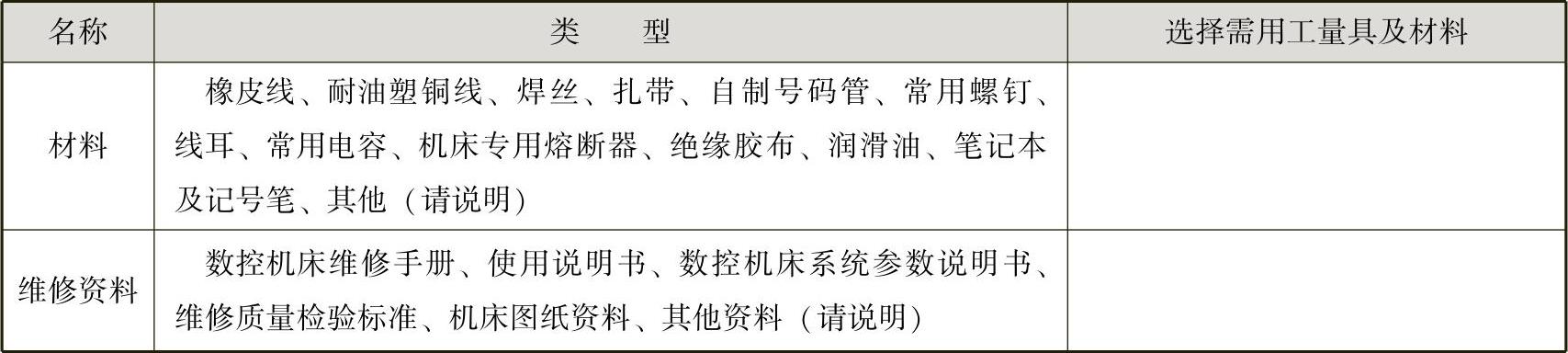

引导问题 在进行故障诊断与维修工作中有哪些安全注意事项(表6-5)?

表6-5 安全注意事项

二、实施维修操作业

引导问题 如何缩小故障范围呢?

1.引起面板显示的转速与实际程序输入转速相差大的主要原因有:

1)____参数或____参数设置不当。

2)____反馈输入有故障。

2.转速不稳定的主要原因有:(https://www.xing528.com)

1)____电压不稳定。

2)____反馈输入信号不稳定。

3.螺距有误差、有乱牙现象主要有以下几种原因:

1)检测到的主轴旋转信号____,引起重复车螺纹时的轨迹不正确。

2)Z轴传动响应____。

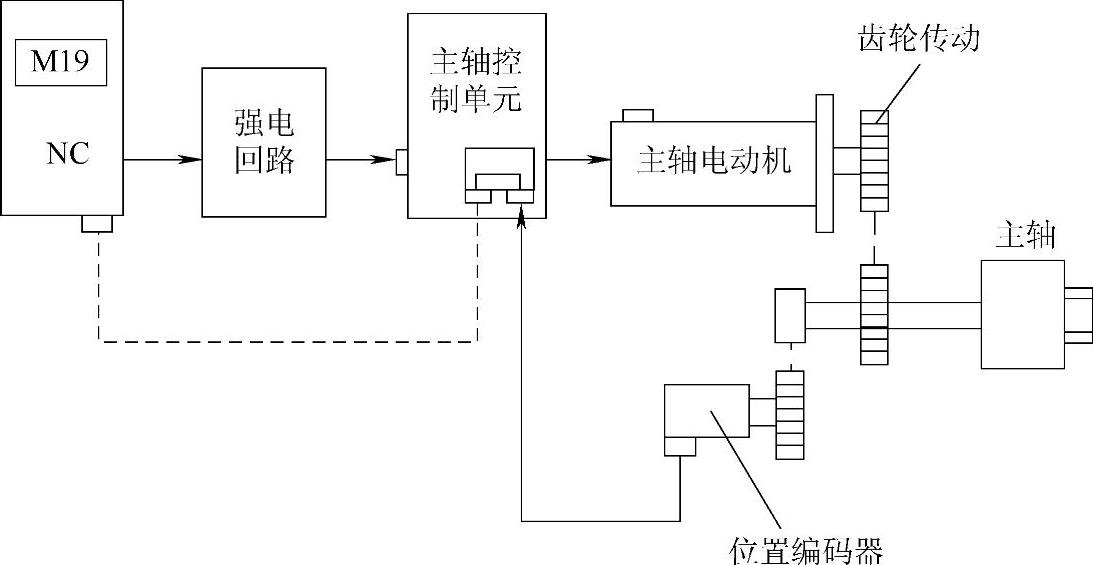

引导问题 如何检查数控机床CNC参数、变频器参数和编码器?

1.在MDI方式下,手动输入S1000、M3使主轴转动,CNC面板显示主轴转速是500r/min。此时,用测速计检测主轴转速,实际转是否为____r,是则证明编码器反馈没问题。

2.将转速提高到1500r/min,查看变频器是否显示60Hz。将系统参数37号设置为“1500”,即S1500时输出10V。变频器的参数变为60Hz,即____V对应频率____Hz,如图6-5所示。

图6-5 变频器模拟电压控制端子

3.再次在MDI方式下,手动输入S1200后,用测速计检测主轴转速,看是否____,一致则____。

4.观察面板转速显示,不稳定的变化差值约50r。再用万用表直流挡测量输入到变频器上的模拟电压,发现不稳定。

引导问题 如何检查主轴加工螺纹的控制电路信号?

1.停机关电源后,检查模拟输入线的____是否存在粉尘、油污,以及是否松动,电路是否有破损。发现无此些问题存在。

2.通过这些间歇性、没有规律且不稳定转速变化值,可以初步判断为____信号受干扰所致。

3.对电压输出线加上金属软管进行____后,故障排除。

引导问题 如何利用试切削螺纹来发现机床的机械运转部位的异常?

1.试切加工米制螺纹,螺距1mm,转速为500r/min,重复试加工,测量工件螺距有误差,虽在公差范围,但仍有乱牙现象。部分问题____完全解决。

2.观察加工过程,发现Z轴进给切削过程中,有规律性、间歇性的减慢现象,初步确定为存在滚珠丝杠滚珠磨损或损坏。

3.关机后,用手转丝杠,发现比较____,有阻尼。将保护罩拆下,检查丝杠传动系统,发现定位轴承内滚珠和滚道有毛刺。更换____后,重试切加工,工件合格。故障排除。

三、质量检查

引导问题 排除数控机床故障后需进行维修质量检查,其要求有哪些?

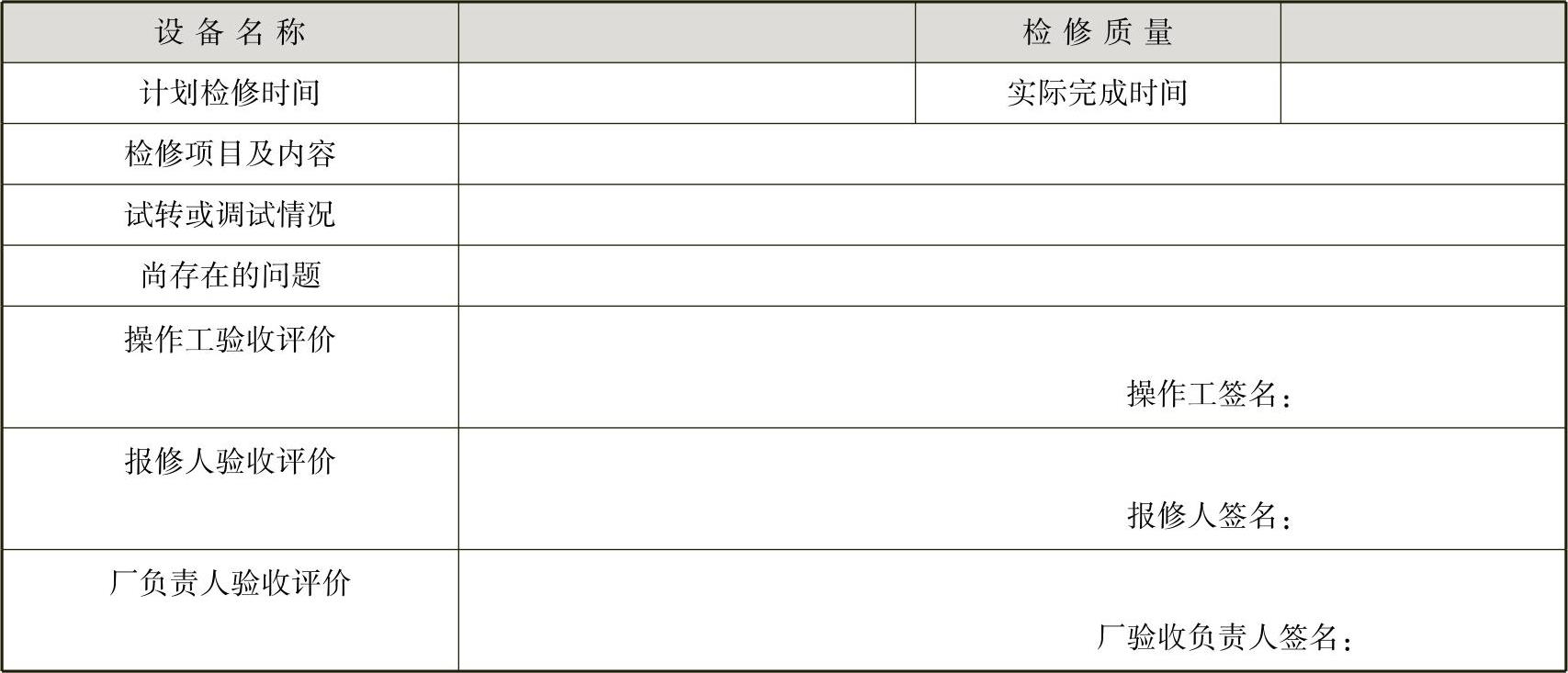

完成维修操作业后,应通过自检来保证维修质量,避免试车造成机床设备的安全事故,检查情况见表6-6。

表6-6 检查情况

【评价与反馈】

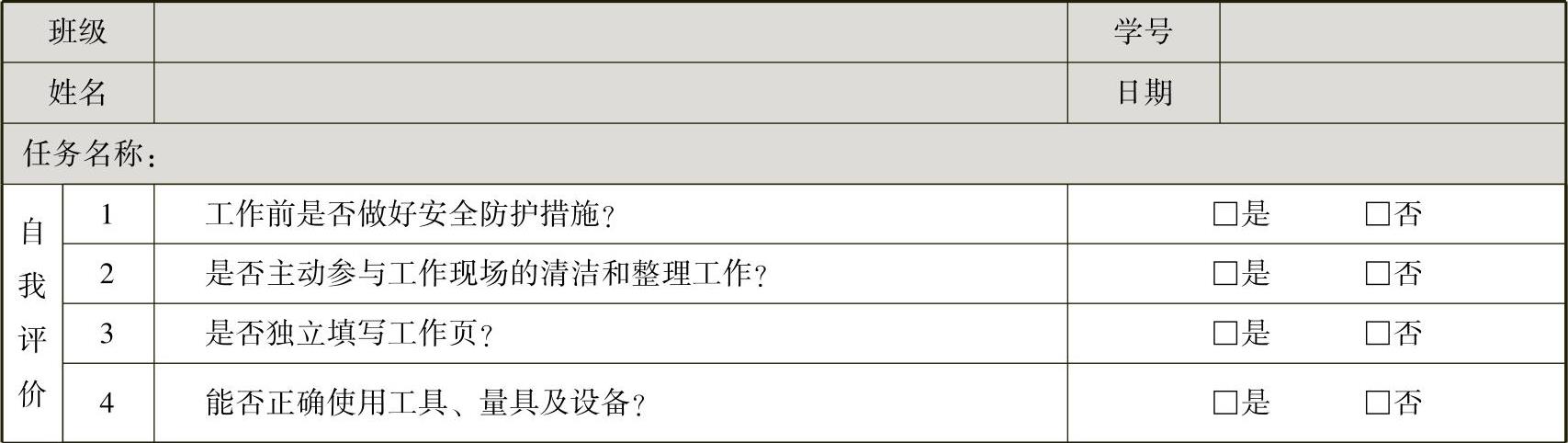

完成本任务后,请对工作进行评价。自我评价由学习者本人填写,小组评价由组长填写,教师评价由任课教师填写。

一、验收交接

引导问题 数控机床试运行是检验机床性能及数控功能的重要环节,也是交付使用

的重要环节。交接过程中要注意哪些问题?

数控机床的全部检测验收是一项复杂的工作,对试验检测手段及技术要求很高。它要使用各种高精度的仪器,对机床的机、电、液、气等各部分进行综合性能及单向性能的检测试验。验收时,要对维修的部分进行检测试验,与报修人员确认故障排除,提出造成本次故障的原因,提出机床维护的保养要求,并填写验收交接表(表6-7)。

表6-7 验收交接表

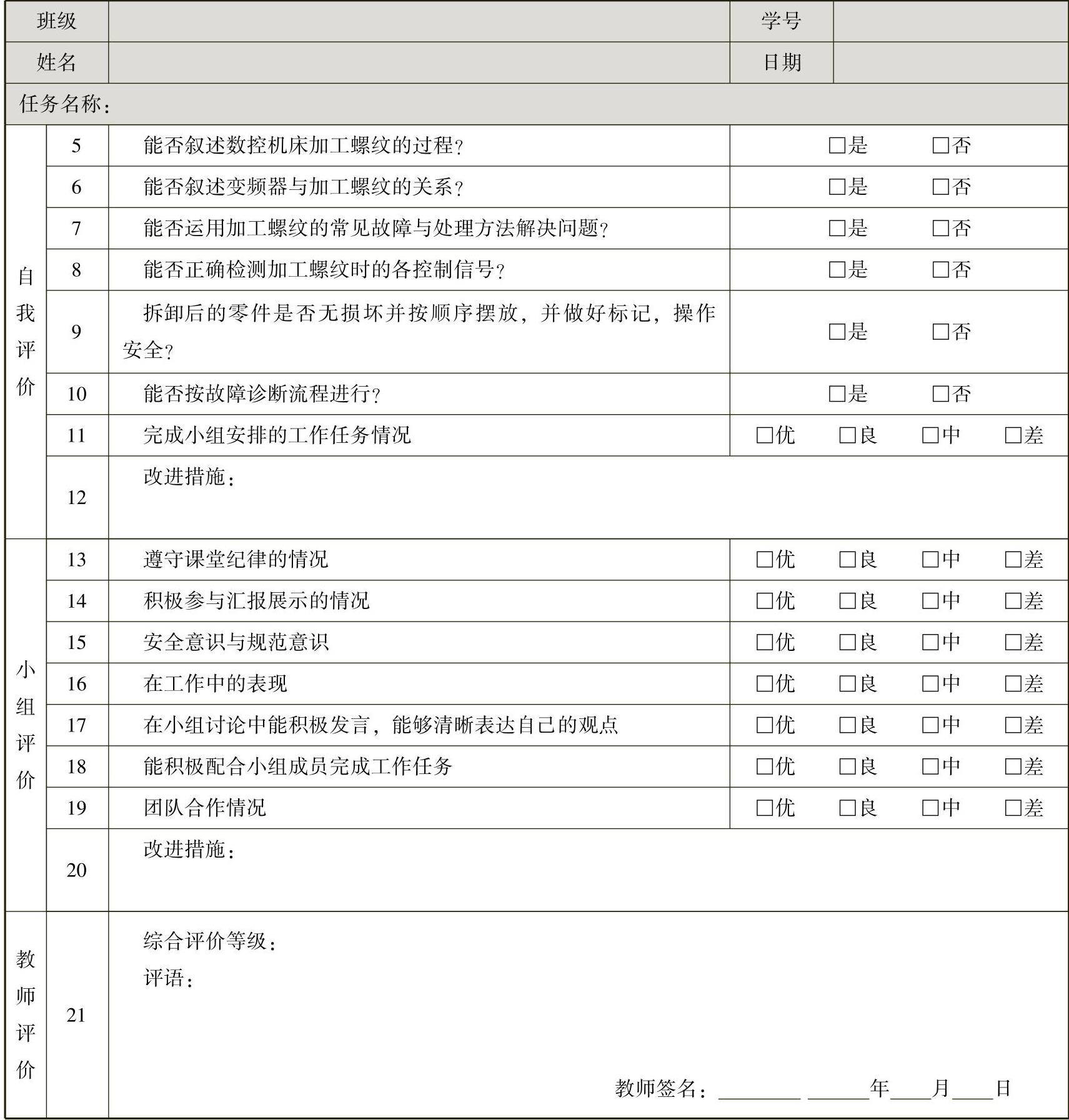

引导问题 如何对本任务进行评价(表6-8)?

表6-8 任务评价

(续)

二、拓展任务———FAUNC-MATE-0iTD数控机床加工螺纹时的常见故障及其处理方法

1.FAUNC-MATE-0i TD数控机床主轴编码器不执行螺纹加工的故障。

数控机床加工螺纹的工作原理是主轴的转角与Z轴进给之间进行的插补。当执行螺纹加工指令时,系统得到主轴位置检测装置发出的一转信号后开始进行螺纹加工,主轴转一周,Z轴进给一个螺距或一个导程。主轴的角度位移是通过主轴编码器进行测量的。由于主轴能正常旋转与变速,因此故障原因主要有以下几种:

1)主轴编码器与主轴驱动器之间的连接不良。

2)主轴编码器故障。

3)主轴驱动器与数控之间的位置反馈信号电缆连接不良。

首先检查主轴编码器与主轴驱动器的连接是否正常。然后通过CRT的显示,检查显示主轴转速是否正常,以此来判断主轴编码器的PA、∗PA、PB、∗PB信号是否正常(接触良好)。最后利用示波器检查PZ、∗PZ信号,以确认编码器零脉冲输出信号是否正确。

2.FAUNC-MATE-0i TD数控机床加工螺纹时出现“乱扣”的故障原因。

1)丝杠磨损、弯曲。应校直,修理及调整丝杠与开合螺母的间隙。

2)开合螺母磨损,与丝杠不同轴而造成啮合不良或间隙过大,又因燕尾导轨磨损而造成开合螺母闭合时不稳定。修复或更换开合螺母,调整开合螺母与丝杠的间隙并达到同轴度要求。修复燕尾导轨,保证开合螺母闭合时的稳定。

3)由主轴经过交换齿轮而带来的传动链间隙过大。

3.FAUNC-MATE-0i TD数控机床加工螺纹时出现螺距不稳的故障原因。

1)如果产生的螺距误差是随机的,则故障的原因可能是主轴编码器连接不良,主轴编码器内部太脏,Z轴位置编码器不良或Z轴电动机与Z轴连接松动。

2)如果产生的螺距误差是固定的,则产生故障的原因可能是主轴位置编码器与主轴连接传动比参数设定错误或系统软件故障。

4.FAUNC-MATE-0i TD数控机床车削的螺纹达不到精度要求。

1)正确选择伺服电动机,高精度螺纹应选用α或αm型电动机,这两类电动机的快速性(加减速特性)好。

2)主轴与位置编码器(1024脉冲/转)1∶1安装,而且尽量用刚性连接。若用传动带连接,应调整好松紧程度,运转中不能出现抖动。

3)检查伺服电动机上脉冲编码器的安装是否松动,特别是使用分离型编码器(2000,2500,3000脉冲/转)时。

4)调整主轴参数。主要是比例增益、积分增益和加减速时间常数。有的软件版本有前馈功能,此时,可加大前馈系数。具体请见《FANUC主轴参数说明书》。

5)伺服参数调整。具体请见《FANUC伺服电动机说明书》。

①根据实际的工作台情况,调整电动机的负载惯量比。机床传动机构的惯量(电动机的负载)与电动机的惯量不匹配是加工精度差的主要原因。因此,必须根据实际的电动机负载计算惯量比。

②使用PI控制。

③用HRV控制。

④使用250μs加速反馈。

⑤使用速度回路高速端比例处理功能。

⑥增加伺服增益。

⑦设定工作台的反向间隙值。

根据伺服软件版本,还可以使用伺服的前馈功能和精细加/减速功能。前馈系数可调至0.95以上。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。