1.换档特性

T型换档是一种传统的换档方式,可用于FANUC的所有CNC。T型换档一般可通过CNC的辅助功能指令M41~M44,由操作者控制换档。传动级交换完成后,PMC程序需要向CNC发送现行传动级信号GR1/GR2(G028.1/G028.2);CNC便可根据实际传动级及CNC参数PRM3741~PRM3744的设定,输出与实际传动级对应的转速指令值。

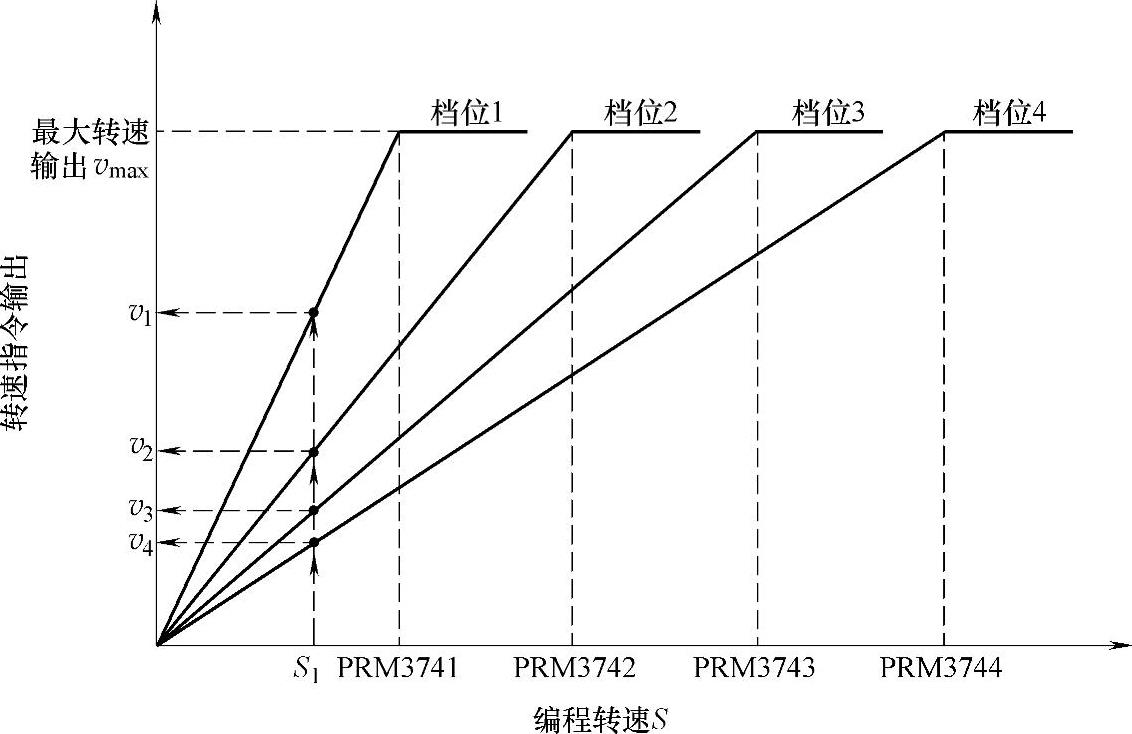

T型换档的特性如图7-13所示,信号GR1/GR2(G028.1/G028.2)与档位的关系如表7-7所示。

图7-13 T型换档特性

表7-7 GR1/GR2与档位的关系表

T型换档不同档位的主轴最高转速需要通过CNC参数PRM3741~PRM3744设定,设定值是该档位CNC最大转速输出(最大模拟电压DC10V或14位串行总线的最大数字量16383)所对应的S代码编程转速值。例如,当设定PRM3741=1000、PRM3742=2000时,如来自PMC程序的信号G028.2/G028.1(GR2/GR1)=00,则执行加工程序中S1000指令时,CNC将输出DC10V模拟量或数字量16383;如来自PMC程序的信号G028.2/G028.1(GR2/GR1)=01,CNC则输出DC5V模拟量或数字量8192等。

T型换档最大可用于4级变速控制,当实际变速档小于4级时,应使用较低的档位,并将未使用档位的主轴最高转速设定为99999。

2.换档抖动

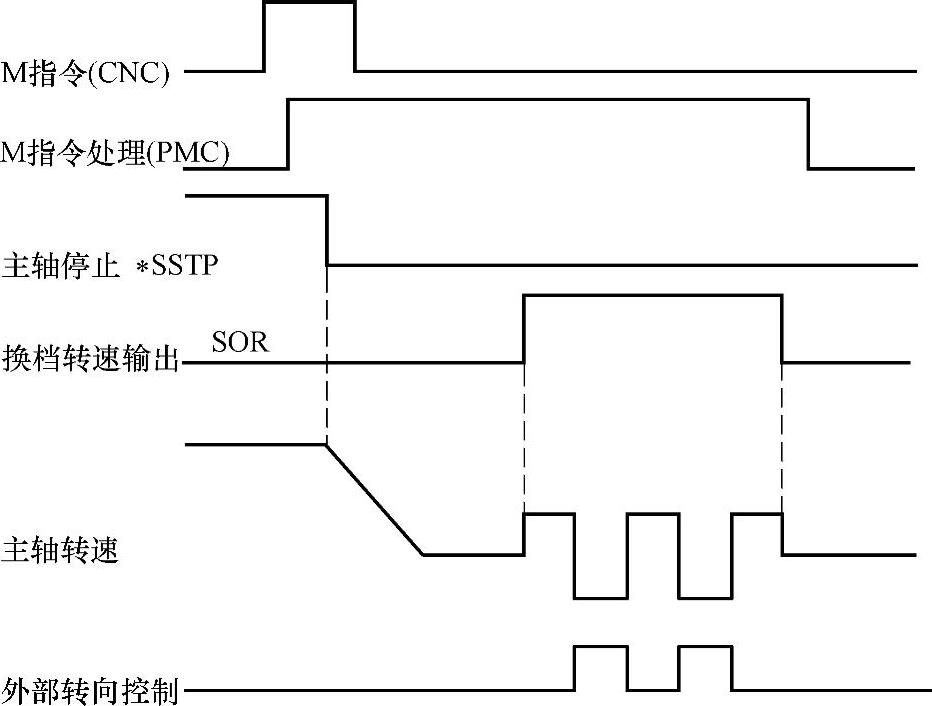

数控机床的主轴机械变速通常利用滑移齿轮或电磁离合器实现,为了保证滑移齿轮或电磁离合器能可靠啮合,传动级交换时主电动机一般需要进行低速、间隙正反转的“换档抖动”动作。换档抖动一般使用图7-14所示的控制时序。

图7-14 主轴换档控制时序

1)执行换档指令M41~M44,CNC输出辅助功能代码。

2)通过PMC程序,将主轴停止信号∗SSTP置为“0”,使S代码主轴转速输出为0,电动机减速停止。

3)主轴停止后,利用PMC程序,向CNC发送SOR(G029.5),使CNC的主轴转速输出切换为参数PRM3732设定的固定值(低速),SOR信号和参数PRM3732设定的转速为主轴定向、换档速度通用。换档转速输出后,利用PMC程序向驱动器输出交替变化的正反转控制信号,控制主电动机进行间隙正反转(换档抖动)。

换档抖动也可通过PMC程序的控制,直接通过主轴驱动器(如变频器等)产生。例如,当需要进行主轴换档时,可通过PMC程序,向主轴驱动器输出低速(低频)选择信号和间隙正反转信号,直接由变频器控制主电动机进行低速抖动,其换档抖动转速(频率)可由驱动器参数进行设定。

4)通过PMC程序,控制电磁阀或离合器,执行换档动作。

5)换档完成后,将信号SOR重新置“0”,CNC撤销换档速度输出;同时,PMC向CNC发送现行传动级信号G028.2/G028.1(GR2/GR1),并结束辅助功能执行。

6)结束辅助指令执行。

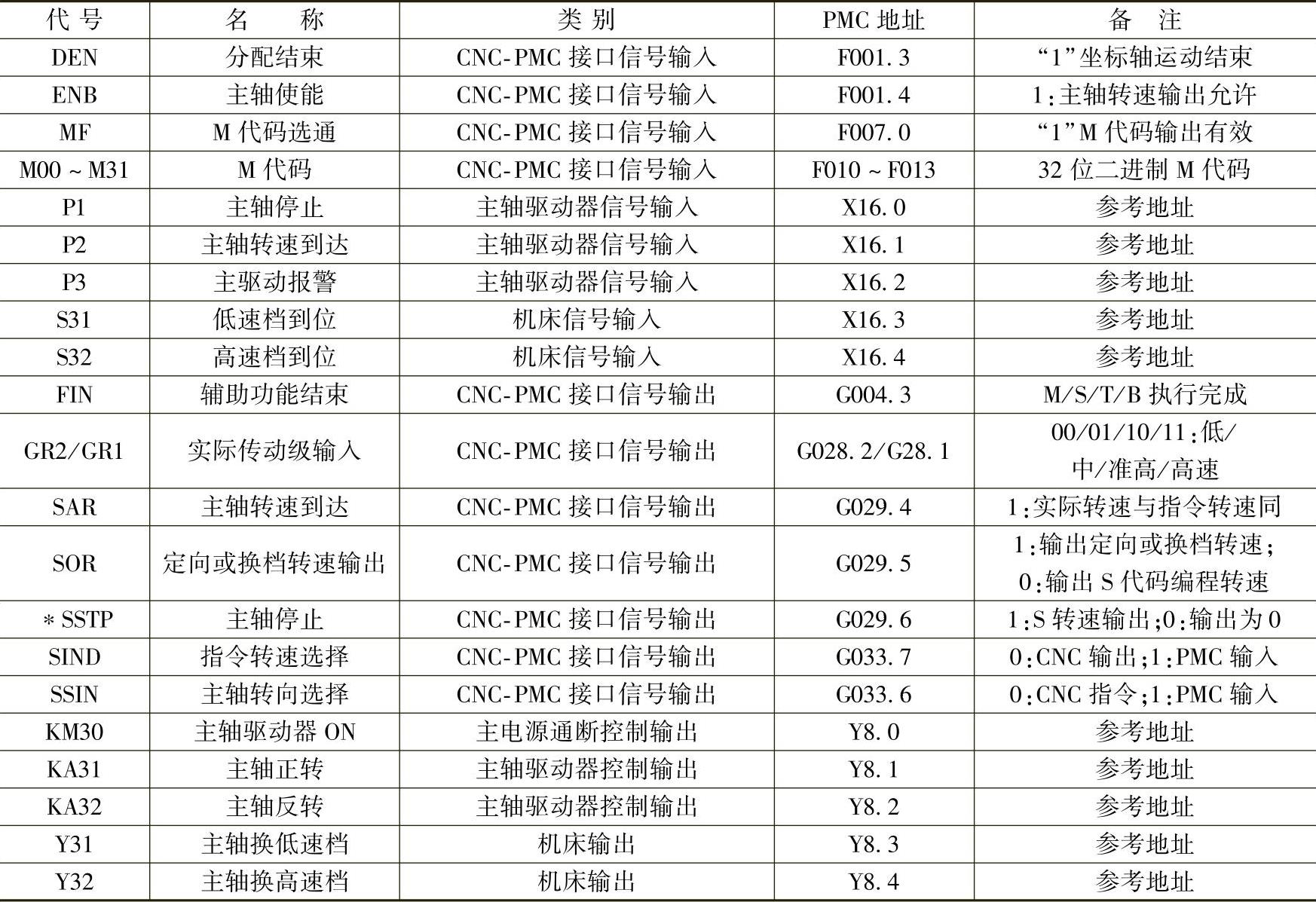

3.PMC地址

以模拟主轴高/低2级变速的主轴驱动系统为例,FS-0iD等CNC与T型换档有关的主要PMC-CNC接口信号及根据机械变速要求假设的机床I/O信号地址如表7-8所示。表中的传动级检测开关的输入地址及电磁阀输出地址可根据实际机床的I/O配置改变。

表7-8 T型换档控制信号I/O地址一览表

(https://www.xing528.com)

(https://www.xing528.com)

4.PMC程序

使用T型换档的主轴控制PMC程序一般由指令译码、正反转控制、传动级交换控制等部分组成,程序典例如下。

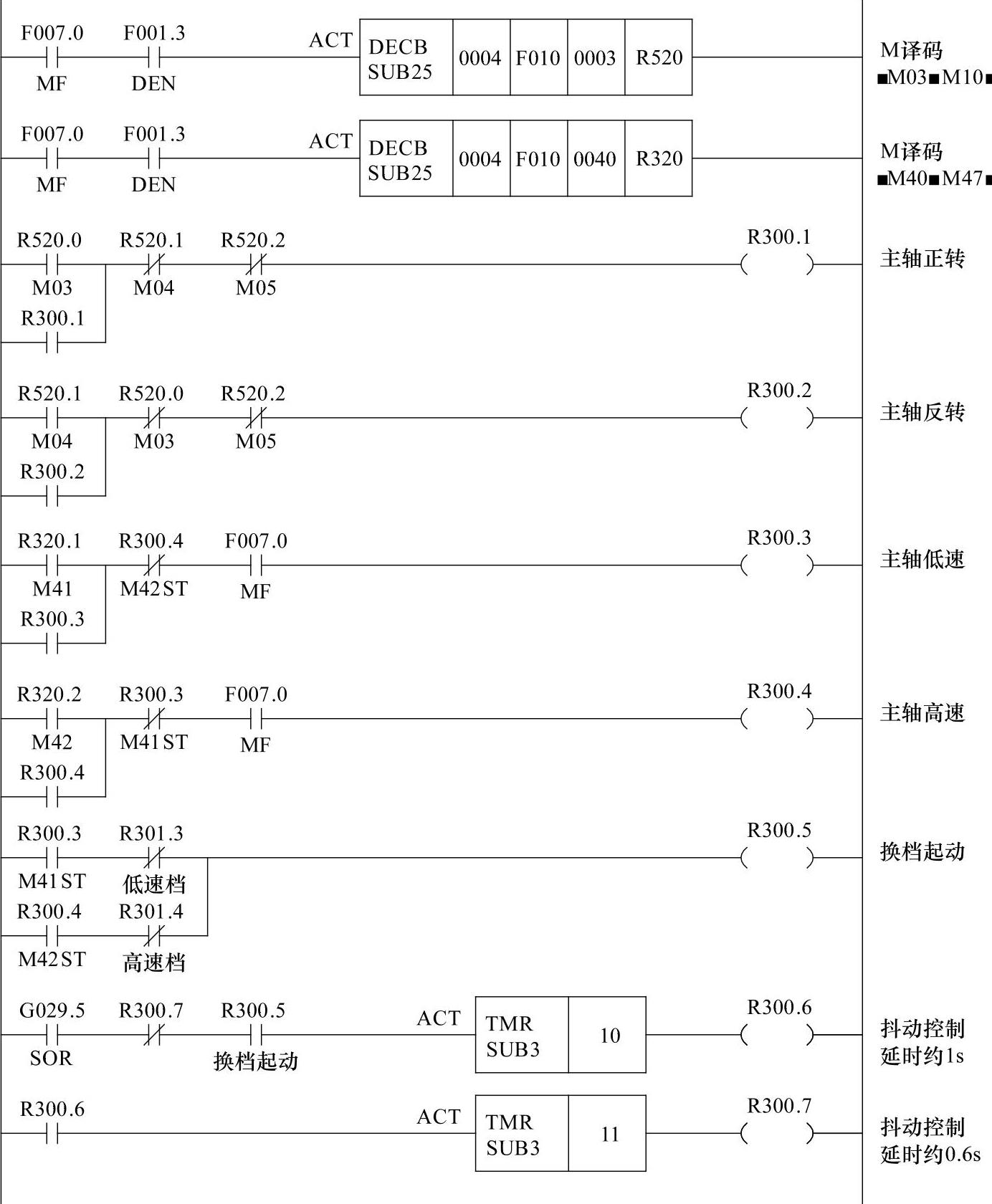

(1)指令译码

指令译码程序如图7-15所示。程序包括了主轴正反转及停止控制的M03、M04、M05指令译码及T型换档控制的M41、M42指令译码程序,二进制译码指令DECB(SUB25),指令的详细说明可参见第6章。

通过指令译码程序,CNC在执行M03或M04指令时,内部继电器R300.1或R300.2将为“1”;执行M41或M42指令时,内部继电器R300.3或R300.4将为“1”,此时,如机床上的实际档位与M41/M42指令档位不符,将产生换档启动信号R300.5;如两者一致,则通过后述的程序直接产生M41/M42完成信号,结束指令执行。

程序中的定时器T10、T11用于换档抖动的间隙正反转控制。CNC输出换档转速时,信号SOR(G029.5)为“1”,利用定时器T10、T11可在R300.6上获得“0”状态保持时间为1s、“1”状态保持时间为0.6s的脉冲信号,以控制主轴间隙正反转,保证齿轮可靠啮合。为了保证抖动能够达到齿轮错位的目的,定时器T10、T11的延时设定应为不同值。

图7-15 指令译码程序

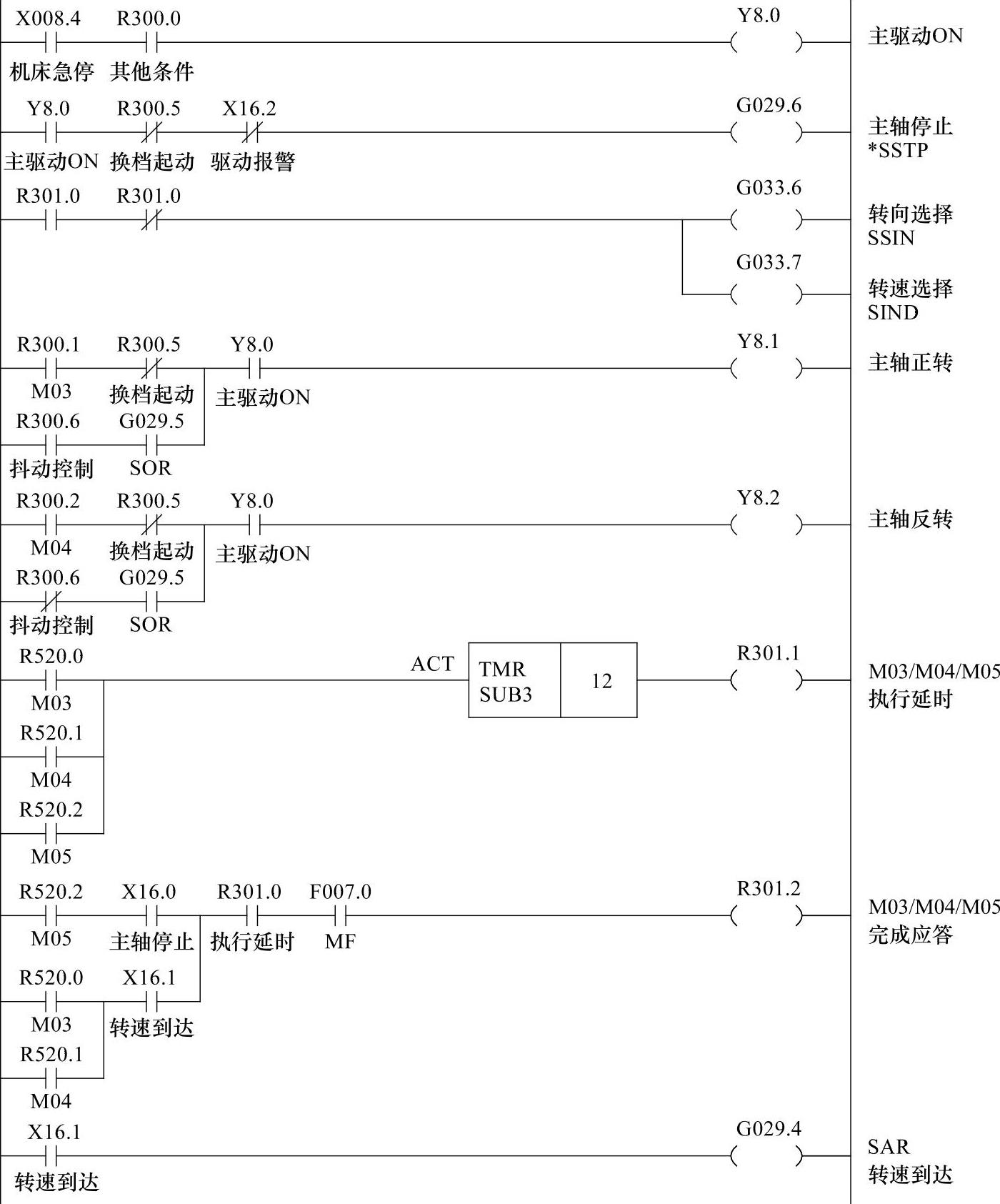

(2)正反转控制

主轴正反转控制程序如图7-16所示,程序和7.2.2节所述的模拟主轴速度控制程序类似,驱动器的主电源接触器控制输出Y8.0在机床不为急停状态(X008.4=1)、主轴起动的其他条件满足时(R300.0=1)接通。

作为换档转速输出的基本要求,PMC输出到CNC的主轴停止信号∗SSTP(G029.6),在主轴换档起动(R300.5=1)时,应置为“0”,以控制CNC输出换档转速。根据实际需要,PMC程序设计时也可在执行M05指令时,撤销∗SSTP,使主轴模拟量输出为0。

在不使用PMC控制CNC输出转速和转向时,CNC/PMC转速、转向控制切换信号G033.6、G033.7,也可直接置“0”。

当CNC输出换档转速时(G029.5=1),主轴驱动器的正反转控制输出Y8.1或Y8.2输出需要加入控制主电动机间隙正反转的换档抖动信号R300.6。

图7-16 主轴正反转控制程序

M03/M04/M05的执行完成应答信号R301.2及速度到达信号G029.4的控制与7.2.2节的模拟主轴速度控制程序相同。

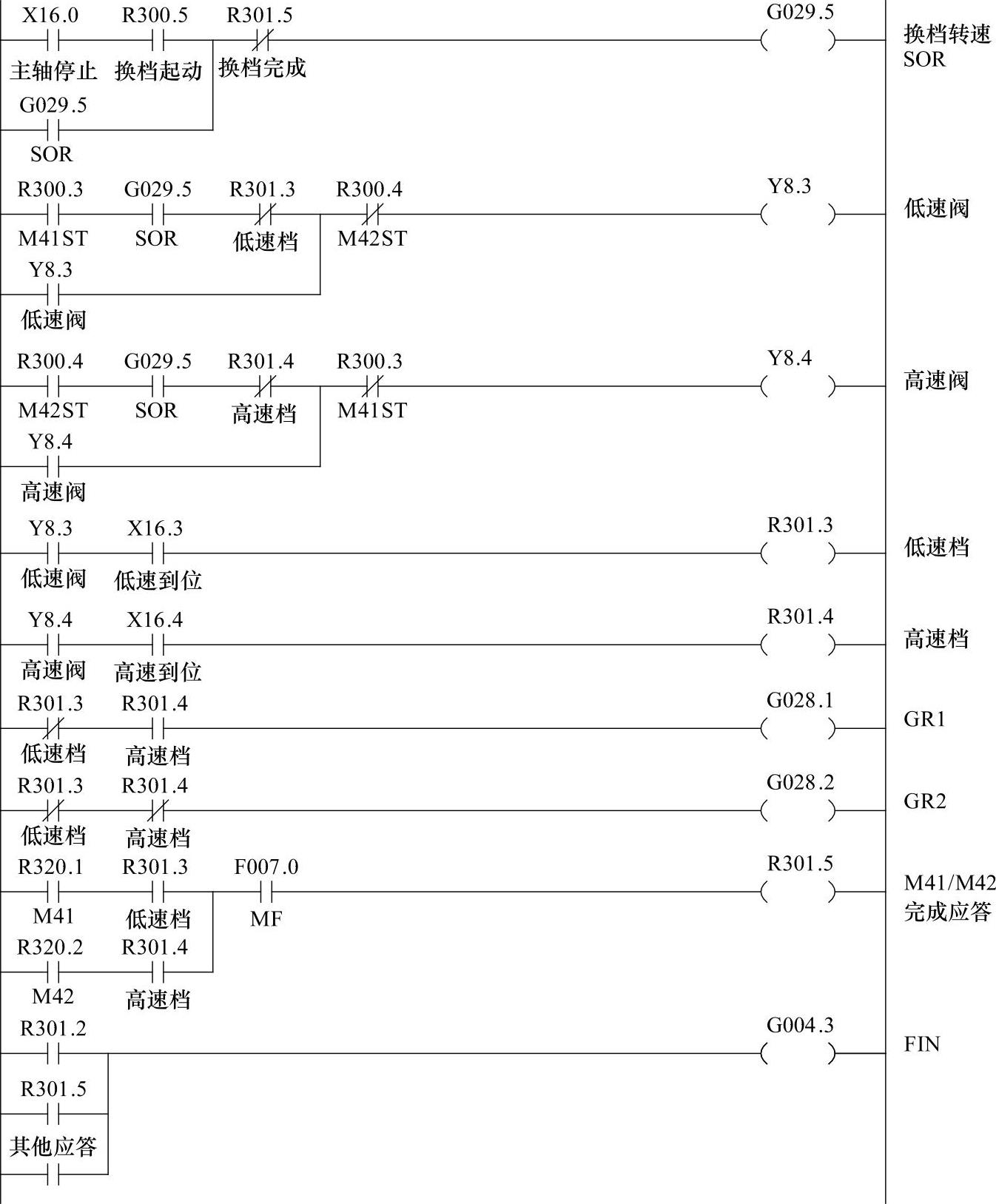

(3)传动级交换控制

主轴传动级交换PMC程序如图7-17所示。

当CNC执行M41/M42指令时,首先通过换档起动信号R300.5,将正反转控制程序中的主轴停止信号∗SSTP(G029.6)置为“0”,使主轴停止。当主轴完全停止后,来自驱动器的主轴停止信号X16.0为“1”,主轴换档转速输出控制信号SOR(G029.5)将输出“1”,CNC可输出参数PRM3732设定的换档转速。SOR(G029.5)信号一旦为“1”,一方面可通过前述的正反转控制程序,向驱动器输出间隙正反转信号,使主电动机抖动;同时,程序中的低速或高速换档的电磁阀输出Y8.3或Y8.4将接通,带动滑移齿轮换档。

换档完成后,低速档或高速档到位信号R301.3或R301.4将为“1”,PMC程序可更新现行主轴传动级信号GR2/GR1,同时产生M41/M42完成信号R301.5,结束M41/M42指令。

对于换档抖动由主轴驱动器直接产生的机床,只需要程序中的换档转速输出控制信号SOR(G029.5)统一改为PMC输出到驱动器的低速(低频)选择信号,主电动机便可在驱动器的控制下低速抖动,程序的其他部分通用。

图7-17 主轴传动级交换控制程序

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。