在采用液压机械手自动换刀的加工中心上,刀具预选的PMC程序设计方法与前述的凸轮机械手换刀基本相同,它同样需要建立随机刀具表,并编制T代码处理和刀库回转选刀PMC程序。

1.随机刀具表

机械手换刀时,刀库换刀位的刀具同样需要和主轴上的刀具互换,刀库刀套上所安装的刀具号将随着刀具交换的进行而不断改变,因此,也需要建立随机刀具表。

随机刀具表的建立方法与凸轮机械手换刀相同,有关内容可参见6.3节。为了便于数据检查和修改,随机刀具表一般也由PMC的数据寄存器D构成;并将刀具表的数据寄存器起始地址设定为D000。

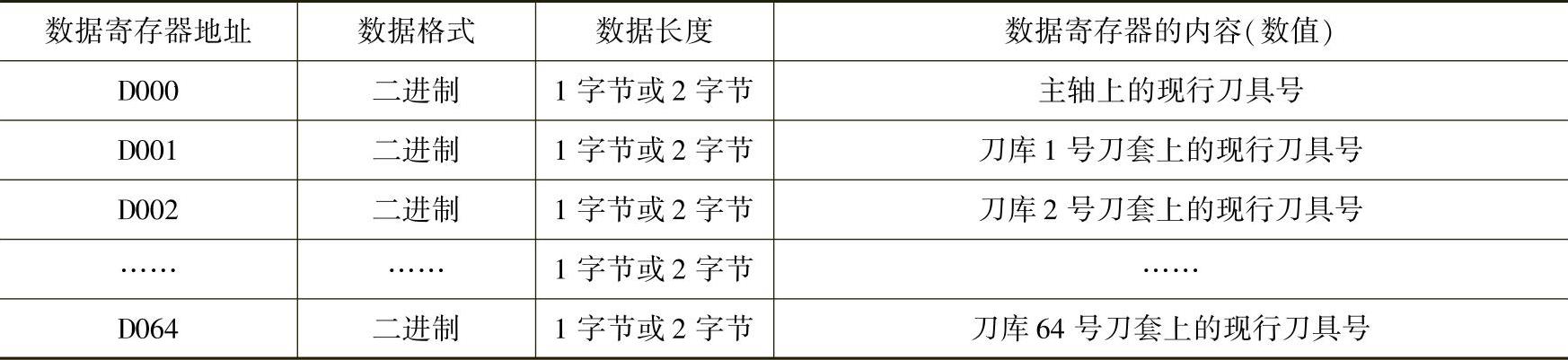

以64把刀的刀库为例,随机刀具表的典型格式如表6-12所示,刀具表中的数据存储格式一般应选择二进制,由于卧式加工中心的刀具数量较多,数据表的数据长度有时需要选择2字节。

表6-12 64把刀加工中心的随机刀具表

2.T代码处理程序

液压机械手换刀加工中心的T代码处理程序同样包括主轴刀号比较、刀具检索、刀库换刀位刀号比较、刀具预选启动、T代码完成应答等部分。程序设计时,也需要考虑加工程序中出现T代码重复指令的可能性,确保这种情况下的换刀正确。

如果CNC加工程序采用的是2位T代码编程,采用液压机械手换刀加工中心的T代码处理程序,可直接使用图6-19所示的、与凸轮机械手换刀完全一致的PMC程序。程序可根据T代码指令刀具和主轴刀具相同、指令刀具和刀库换刀位刀具相同、指令刀具在刀库中不存在、需要进行刀具预选等不同情况,分别产生R500.0、R500.4、R500.3、R501.0等状态信号;并计算、生成T代码缓冲存储器R612、数据表长度存储器R600、指令刀具所在的数据序号存储器R610等内容,用于换刀完成后的随机刀具表数据更新。

T代码处理结束,状态寄存器R500.0、R500.3、R500.4、R501.0被刷新后,可通过T完成应答信号R501.7,将辅助功能完成应答信号FIN置“1”,结束T指令执行,使刀库在PMC程序的控制下,在机床进行加工的同时,进行回转选刀动作。

3.刀库回转准备程序

采用链传动的刀库回转选刀控制,不仅需要有转向判别、正反转控制、刀位计数等基本程序,而且还需要进行回转减速、定位插销/拔销等动作控制,其PMC程序一般可分为刀库回转准备和刀库回转控制两部分。

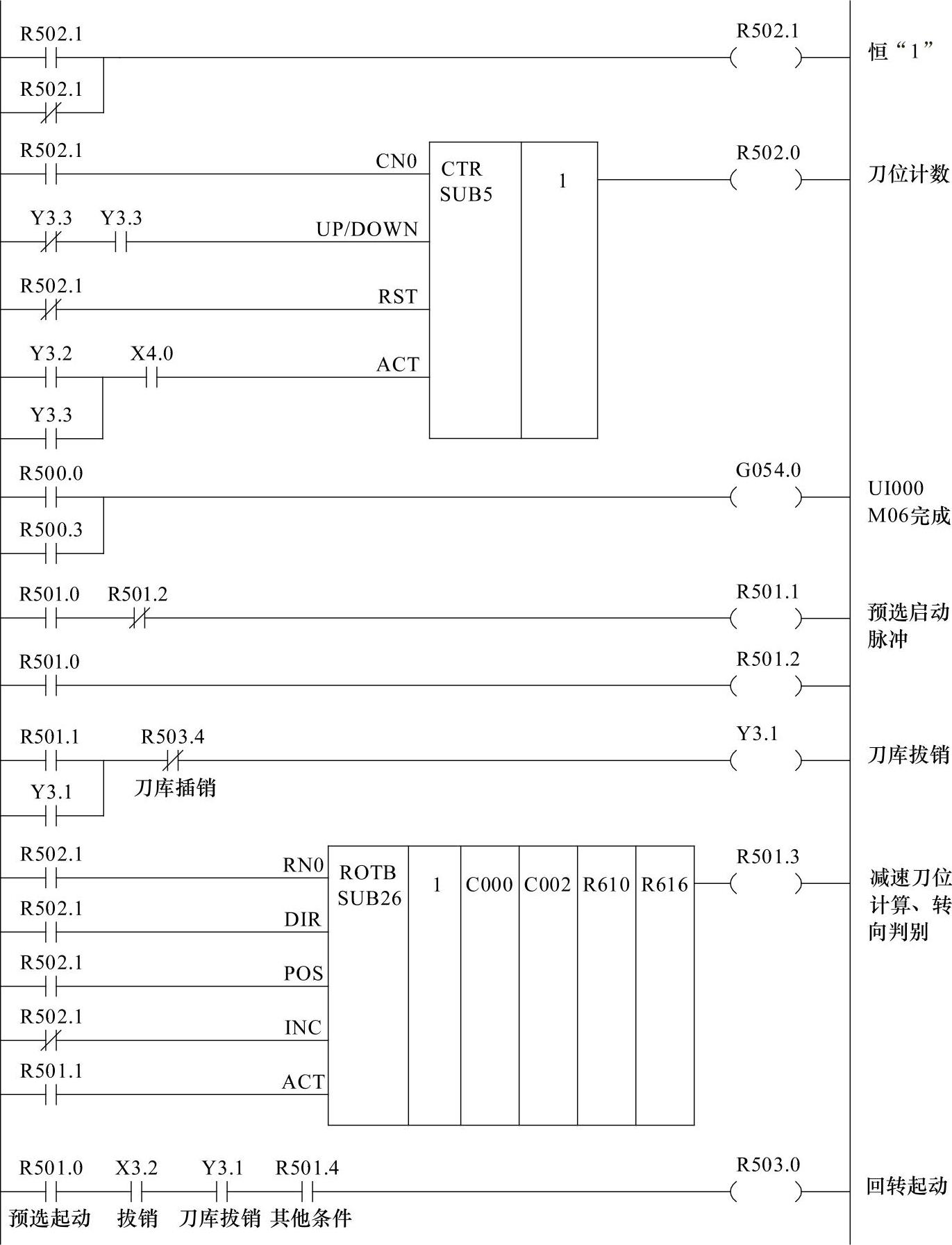

链传动刀库的回转准备包括刀位计数、换刀宏程序跳转、刀库回转拔销、减速刀位计算和转向判别等部分,其典型程序如图6-32所示。

链传动刀库的刀位计数,通常也采用计数开关计数方式,在FS-0iD等CNC上,它可直接通过PMC的回转计数功能指令CTR(SUB5)实现。指令CTR的作用及功能在前述的典例中已有详细说明,有关内容可参见5.3节。

程序中的G054.0为FANUC的用户宏程序输入信号(UI000),其状态可直接在CNC用户宏程序中阅读,该信号用于后述的M06换刀宏程序的跳转控制。当加工程序中T代码指令的刀具和现行主轴上的刀具一致(R500.0=1),或T代码指令的刀具在刀库中不存在(R500.3=1)时,G054.0将为“1”;此时,将直接结束M06换刀宏程序,机械手不再执行换刀动作。

图6-32 刀库回转准备程序

当T代码处理程序中的刀具预选信号R501.0=1时,将通过预选起动脉冲R501.1启动刀库回转选刀动作。启动脉冲R501.1首先将接通刀库拔销电磁阀输出Y3.1,解除刀库回转定位;同时,它将通过二进制回转控制指令ROTB(SUB26),计算出刀库回转时的减速刀位,以便控制刀库电动机的减速动作。

链传动刀库的回转减速一般在刀库回转到定位目标位置前一刀位时进行,以保证刀库定位前有一个刀位的减速距离。指令ROTB(SUB26)用于减速刀位计算和转向判别,其控制条件和指令参数定义如下。

RN0=1:回转计数的初始值(刀库最小刀座号)为“1”。

DIR=1:捷径选择功能有效。转向信号可通过结果寄存器R501.3输出,R501.3=0为正转,R501.3=1为反转。(https://www.xing528.com)

POS=1:以目标位置(T代码指令刀具所安装的刀位)的前一刀位作为定位目标,计算刀库需要回转的刀位数(INC=1)或定位目标刀位号(INC=0)。

INC=0:结果存储器R616上的输出为定位目标刀位号(目标位置的前一刀位)。

ACT:指令执行启动信号。程序中利用预选启动脉冲R501.1启动指令、计算定位目标、判别转向。

ROTB指令中的参数定义如下。

1:指令数据的长度为1字节。当CNC加工程序使用2位T代码编程时,只需要进行1字节处理。

C000:以存储器地址形式给定的回转体最大分度值,即刀库容量(刀套的数量)。因刀位计数程序中,已定义计数器C1用于刀位计数,因此,C1的计数存储器C000,就是回转体的最大分度值(刀库容量)。

C002:回转体的当前位置。就是C1计数存储器C002中的现行计数值。

R610:回转目标位置。它是T代码处理程序中所存储的CNC编程刀号。

R616:结果存储器。当控制条件POS=1、INC=0时,R616上可以得到目标位置(T代码指令刀具所安装的刀位)的前一刀位号。

R501.3:转向输出。刀库捷径回转的转向,R501.3=0为正转,R501.3=1为反转。

因此,指令ROTB执行后,可在R616上得到刀库定位减速的刀位号;在R501.3上得到刀库回转方向信号。

当刀库拔销电磁阀Y3.1接通后,如拔销到位检测开关X3.2=1,且刀库回转的其他条件满足(如刀库门手动装刀完成、防护门关闭等)、R501.4=1时,刀库回转启动信号R503.0将为“1”,该信号将启动刀库回转选刀。

4.刀库回转控制程序

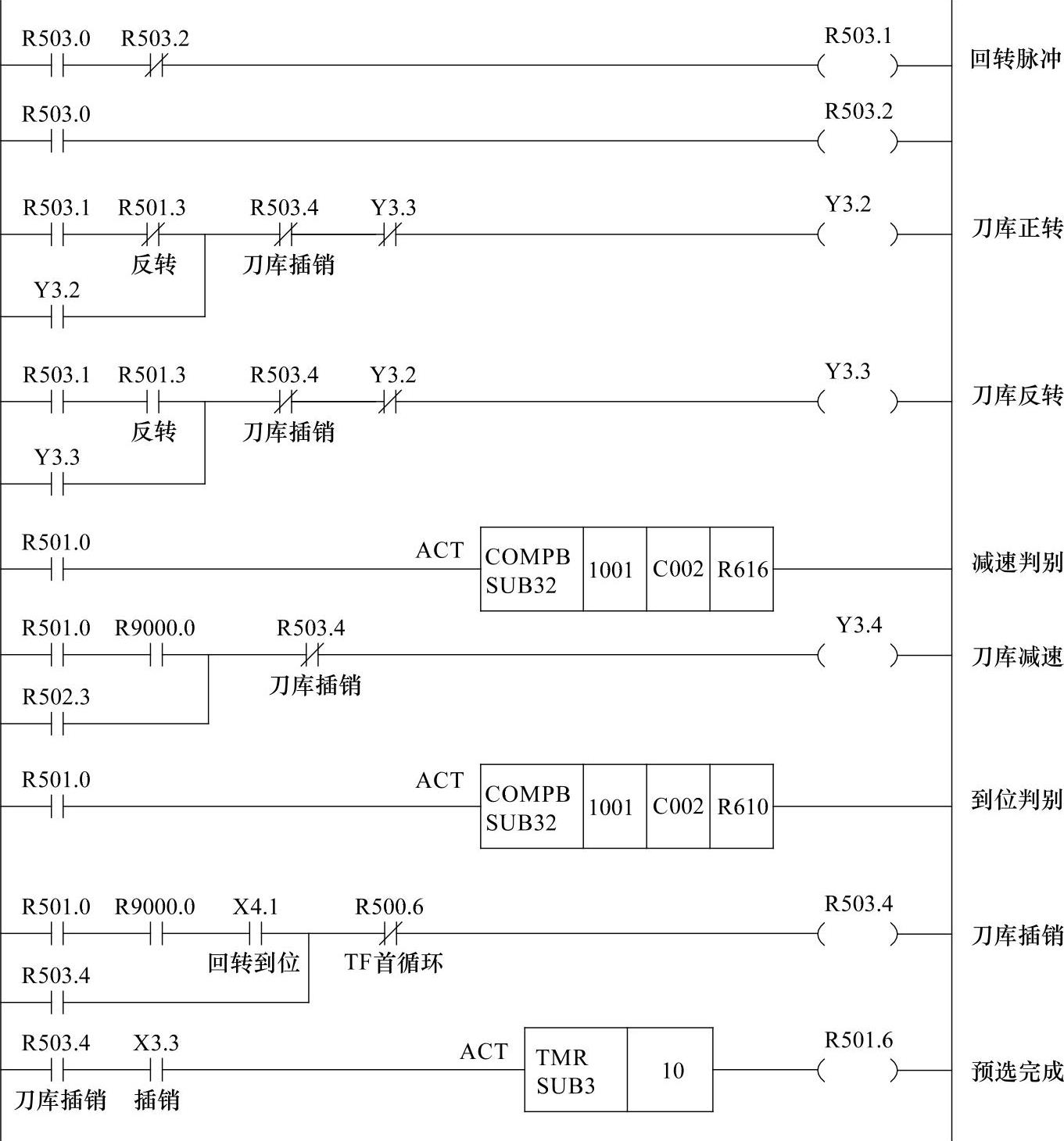

链传动刀库的回转控制程序一般包括正反转控制、减速控制、到位判别、定位插销等,其典型程序如图6-33所示。

当刀库拔销完成、回转条件满足,回转启动信号R503.0为“1”时,刀库回转脉冲R503.1将为“1”。此时,PMC程序将根据前述ROTB指令的转向输出R501.3的状态,输出刀库正转信号Y3.2或反转信号Y3.3,使刀库捷径回转选刀。

当刀库回转到达目标位置的前一刀位时,刀位计数器C1的现行计数值C002将等于ROTB指令计算得到的定位减速刀位号R616,执行减速判别指令COMPB后,系统内部继电器R9000.0将为“1”,从而刀库减速输出信号Y3.4将为“1”,刀库开始减速定位。

进而,当刀库慢速回转到达目标位置后,刀位计数器C1的现行计数值C002将等于T代码指令刀具所在的目标刀位R610,此时,只要刀库回转到位信号X4.1为“1”,执行到位判别指令COMPB(SUB32)后,刀库定位插销信号R503.4将为“1”。刀库回转到位信号X4.1用于刀库回转到位的检测,刀库的任一刀位回转到位时,该信号总是为“1”;在部分机床上,也有直接以刀位计数开关代替的情况。

R503.4=1后,将断开前述程序中的刀库拔销电磁阀输出Y3.1,使刀库重新插销定位;同时,它还将撤销程序中的刀库正转、反转及减速输出,停止刀库回转电动机。

刀库定位插销到位后,插销到位检测信号X3.3将为“1”,信号经定时器T10的短时延时(0.5s左右)后,使刀库预选完成信号R501.6=1。信号R503.4、R501.6将一直保持,直到M06换刀完成、加工程序中再次指令T代码时,才能由TF的首循环脉冲R500.6复位。

图6-33 刀库回转控制程序

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。