1.结构特点

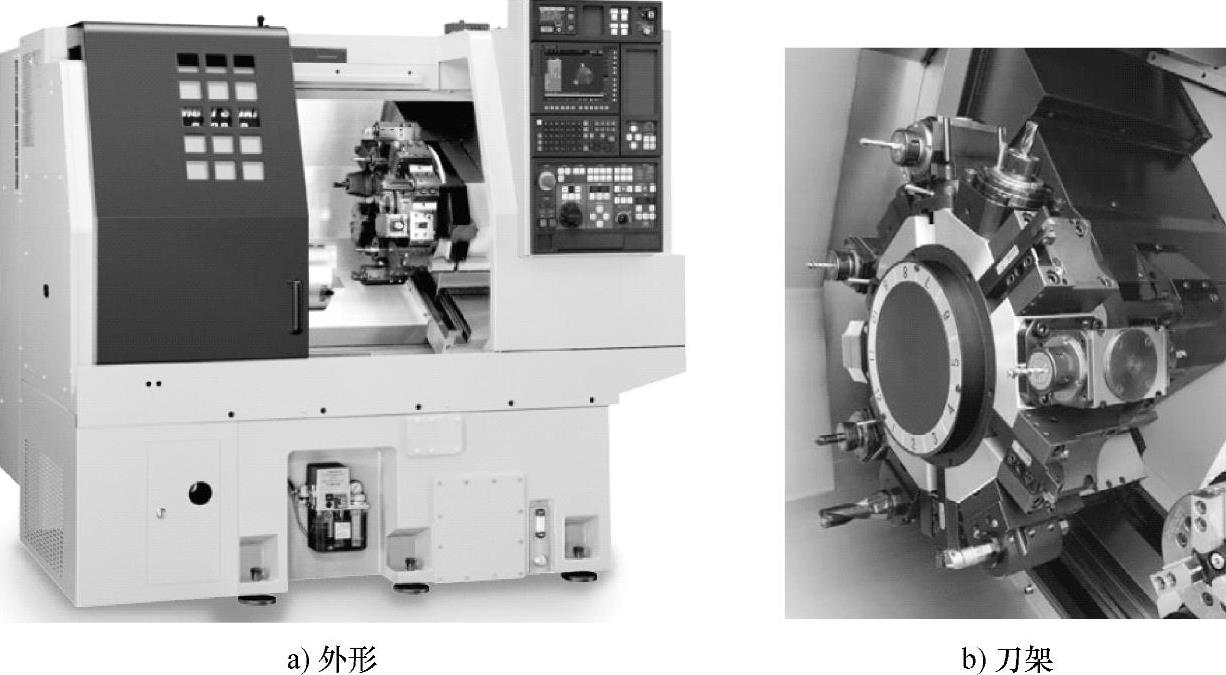

在图5-14所示的高性能、全功能数控车床或车削中心上,换刀一般采用专门设计的高速液压刀架。高速液压刀架可安装的刀具数量一般在10把以上,刀架的结构复杂、分度精度高,并可双向连续回转、捷径选刀,其换刀速度非常快。

车削中心是具备Cs轴控制、可安装动力刀具、进行回转体表面孔加工和铣削加工的简单车铣复合加工机床,刀架需要安装高速旋转的动力刀具,其内部结构相当复杂。但是,用于刀具自动交换的刀塔回转分度、刀塔定位机构的结构和原理,通常都与数控车床高速液压刀架相同。

图5-14b所示的高速液压刀架一般由刀架体、刀塔、刀塔松夹油缸和定位齿牙盘、齿轮或蜗杆/蜗轮传动机构等主要部件组成,这种刀架与液压通用刀架的区别在于:刀架的回转分度通常采用齿轮或蜗杆/蜗轮直接传动,刀塔可进行无停顿的双向连续回转,因此,其分度速度高于液压通用刀架。

图5-14 高速高精度车削机床及刀架

高速液压刀架的刀塔回转分度,一般有液压回转油缸驱动或伺服电动机驱动两种不同的形式。采用伺服电动机驱动的刀塔,其回转分度可直接通过伺服驱动系统实现,不仅回转速度快,而且分度时能自动加减速,并通过伺服系统的闭环位置控制功能实现粗定位,因此,回转分度一般不需要有到位减速、粗定位插销等动作,刀架的机械结构简单、定位准确可靠、回转迅速、速度调整方便。但是,此类刀架需要使用PMC控制轴或I/O-Link轴进行驱动,其电气控制系统的成本相对较高;另外,在PMC控制程序上,还需要将刀塔的回转方向、回转分度数等转换为伺服驱动系统的运动方向和距离,并编制PMC轴或I/O-Link轴控制程序,故多用于对换刀性能要求非常高的进口高速、高精度数控车床或车削中心、车铣复合加工机床等场合。

2.控制要求

采用液压回转油缸驱动刀塔分度是高速液压刀架的常见形式。采用液压回转油缸驱动时,由于液压油缸不具备闭环位置控制和自动加减速功能,因此,刀塔的分度定位通常需要有提前减速、粗定位插销等动作,以保证分度定位的基本准确;但刀塔的松夹和准确定位,仍需要通过松夹油缸和精密齿牙盘实现。

图5-15为采用液压回转油缸驱动的高速液压刀架的典型液压系统原理图,刀架的换刀过程及电磁元件的动作如表5-4所示,刀架的换刀过程如下。

1)刀塔抬起。刀塔的抬起通过电磁阀Y1控制液压油缸实现,刀塔抬起后定位齿牙盘脱开、松开检测开关S2发信,刀塔可在液压回转油缸的驱动下进行双向回转。

2)回转选刀。刀塔的回转选刀通过电磁阀控制液压回转油缸实现,刀塔的回转选刀过程中,抬起电磁阀Y1必须保持通电状态。刀塔的回转有两种转速:当回转距离大于等于2个刀位时,电磁阀Y2(正转)或Y3(反转)接通,刀塔快速回转(一般在30r/min以上);当回转距离或剩余位置为1个刀位时,电磁阀Y2或Y3接通的同时,电磁阀Y4接通,刀塔慢速回转(一般为5r/min以下)。

3)粗定位插销。当回转距离小于1个刀位、刀塔慢速回转分度一段时间(通常为0.5s左右)后,如指定刀位到达,刀塔的粗定位插销电磁阀Y5将接通,插销在弹簧力的作用下伸出,进行刀塔的粗定位。

(https://www.xing528.com)

(https://www.xing528.com)

图5-15 高速刀架的液压系统原理图

表5-4 液压刀架的换刀过程及电磁元件动作表

注:+:电磁阀接通或开关发信;—:电磁阀断开或开关不发信。

4)刀塔夹紧。刀塔回转到位、粗定位完成后,插销检测开关S3发信,回转电磁阀Y2(或Y3)、Y4断开;同时,断开刀塔抬起电磁阀Y1,使刀塔落下、准确定位的齿牙盘啮合并夹紧,刀塔被精确定位。

5)粗定位拔销。刀塔落下夹紧完成后,夹紧检测开关S1发信,刀塔粗定位插销电磁阀Y5断开,刀架恢复到初始状态。

3.PMC地址

高速液压刀架的实际刀位可通过绝对编码器、二进制编码的接近开关或刀位计数开关进行检测。采用绝对编码器或二进制编码的接近开关时,可直接检测刀号;采用刀位计数时,则需要通过5.3节通用液压刀架同样的PMC计数程序,进行实际刀位的计算,以获得实际刀位检测信号。

假设上述刀架的刀位检测采用的是二进制编码的接近开关或绝对编码器,则可得到自动换刀的PMC信号及地址如表5-5所示。

表5-5 通用液压刀架控制信号一览表

表5-5中的刀位检测、刀塔松开/夹紧、粗定位插销检测开关的输入地址,以及刀塔正转/反转、刀塔松开/夹紧、粗定位插销电磁阀的输出地址可根据实际机床的I/O配置改变。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。