1.加工程序运行控制

在FANUC系统上,单程序段、跳过选择段等CNC加工程序运行控制都可直接通过CNC操作系统的控制实现,PMC程序设计时,只需要输出对应的PMC控制信号,其PMC程序设计较为简单。

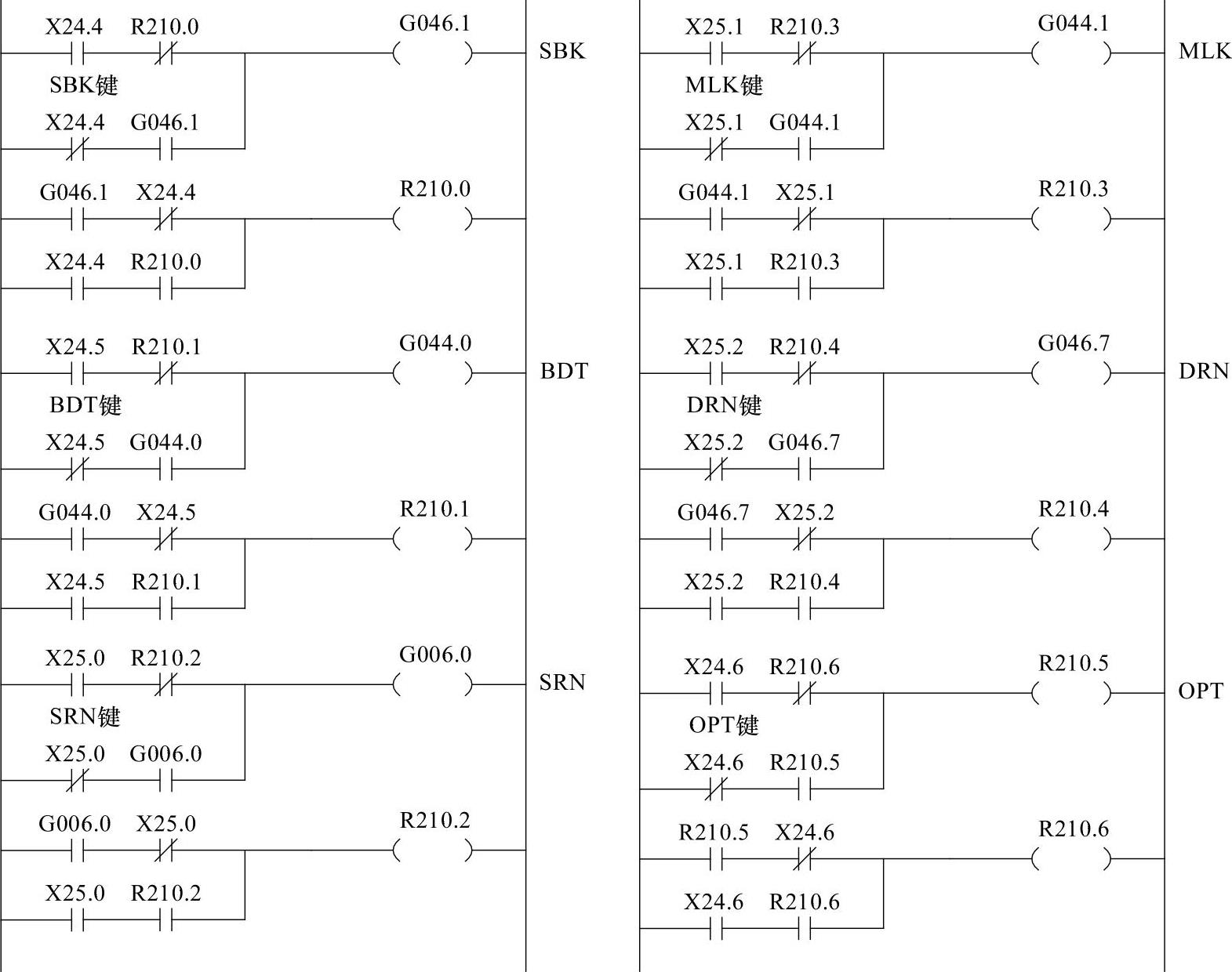

图4-18是实现CNC加工程序运行控制的PMC程序典例。程序中的单程序段、跳过选择段、重新启动、机床锁住、试运行等控制信号都采用了交替通断控制的典型程序,操作按键可使相应的PMC输出信号的状态,进行“1”和“0”的交替变化,以便生效或撤销相关加工程序调试控制功能。

选择暂停控制无对应的控制信号,操作按键可使R210.5的状态,进行“1”和“0”的交替变化,以便通过下述的加工程序启停控制,控制程序段的启动互锁信号。

图4-18 加工程序运行控制程序

2.加工程序启停控制

加工程序的启停可通过PMC的循环启动信号ST、进给保持信号∗SP及程序段启动互锁信号∗BSL控制。其中,∗SP、∗BSL为负逻辑输入,如信号状态为“0”,将停止进给或禁止下一程序段的启动;ST为下降沿有效,当∗SP、∗BSL信号的状态为“1”时,可通过下降沿启动程序运行。

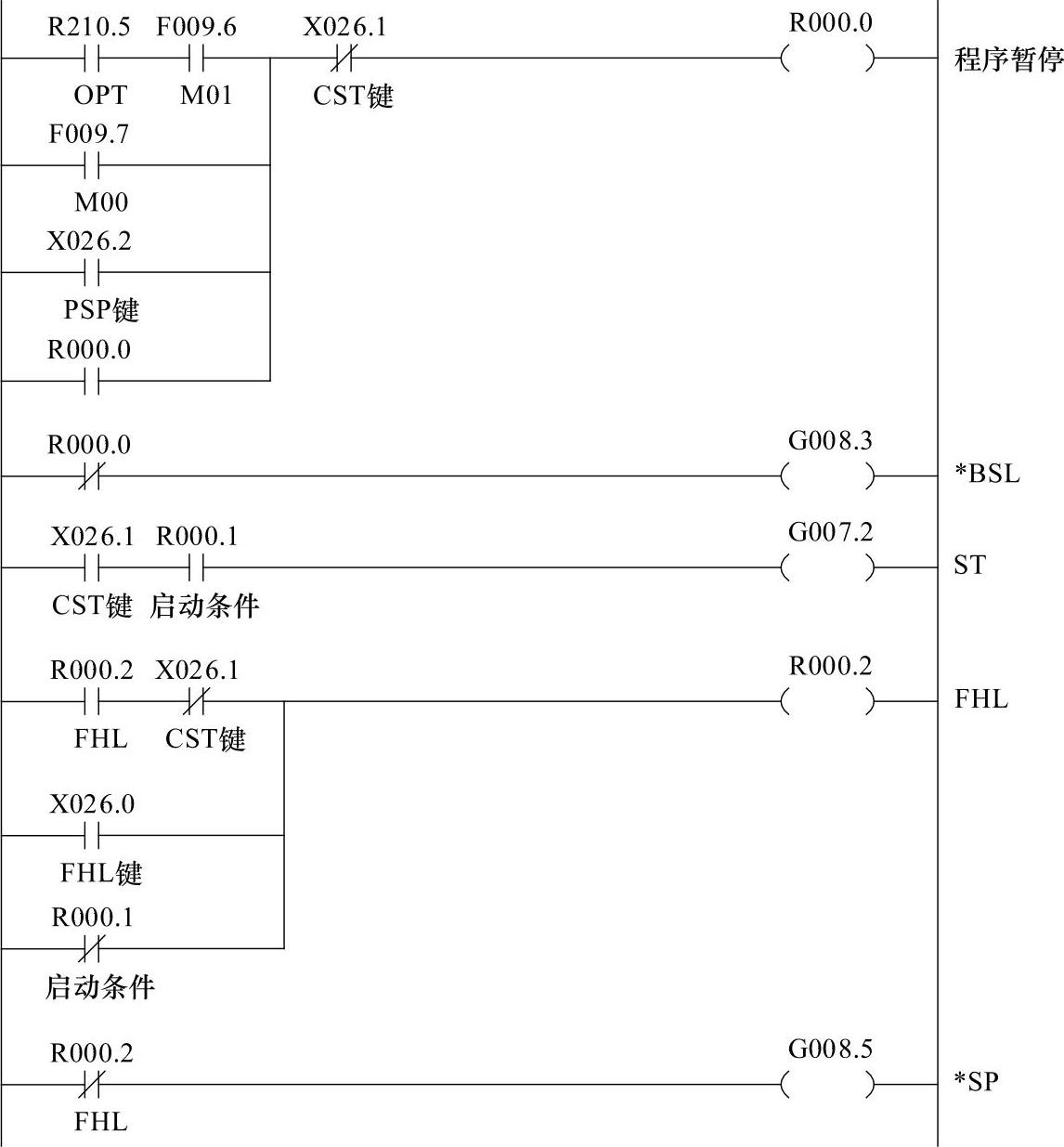

图4-19是实现CNC加工程序启停控制的PMC程序典例。

该程序中的程序段启动互锁信号∗BSL,可通过主面板上的程序停止键【PRG STOP】(X26.2)或CNC加工程序中的M00代码输出(F009.7)直接控制;如主面板上的选择暂停键【OPT STOP】有效,还可通过CNC加工程序中的M01代码输出(F009.6)生效启动互锁功能。(https://www.xing528.com)

启动互锁有效时,程序中的R000.0状态将为“1”,使∗BSL成为“0”,禁止下一程序段的启动。R000.0具有自保持功能,它需要通过主面板的循环启动键【CYCLE START】予以撤销,以使加工程序继续运行。

PMC的循环启动信号ST、进给保持信号∗SP,主要由主面板的循环启动键【CYCLE START】、循环停止键【CYCLE STOP】控制,但受程序启动条件R000.1的约束。如机床或CNC不具备自动运行的启动条件,则通过其他PMC程序,使R000.1为“0”,循环启动操作将无效,PMC输出循环停止信号∗SP。启动条件R000.1的控制因机床而异,在此难以一一尽述。

图4-19 加工程序启停控制程序

3.指示灯输出

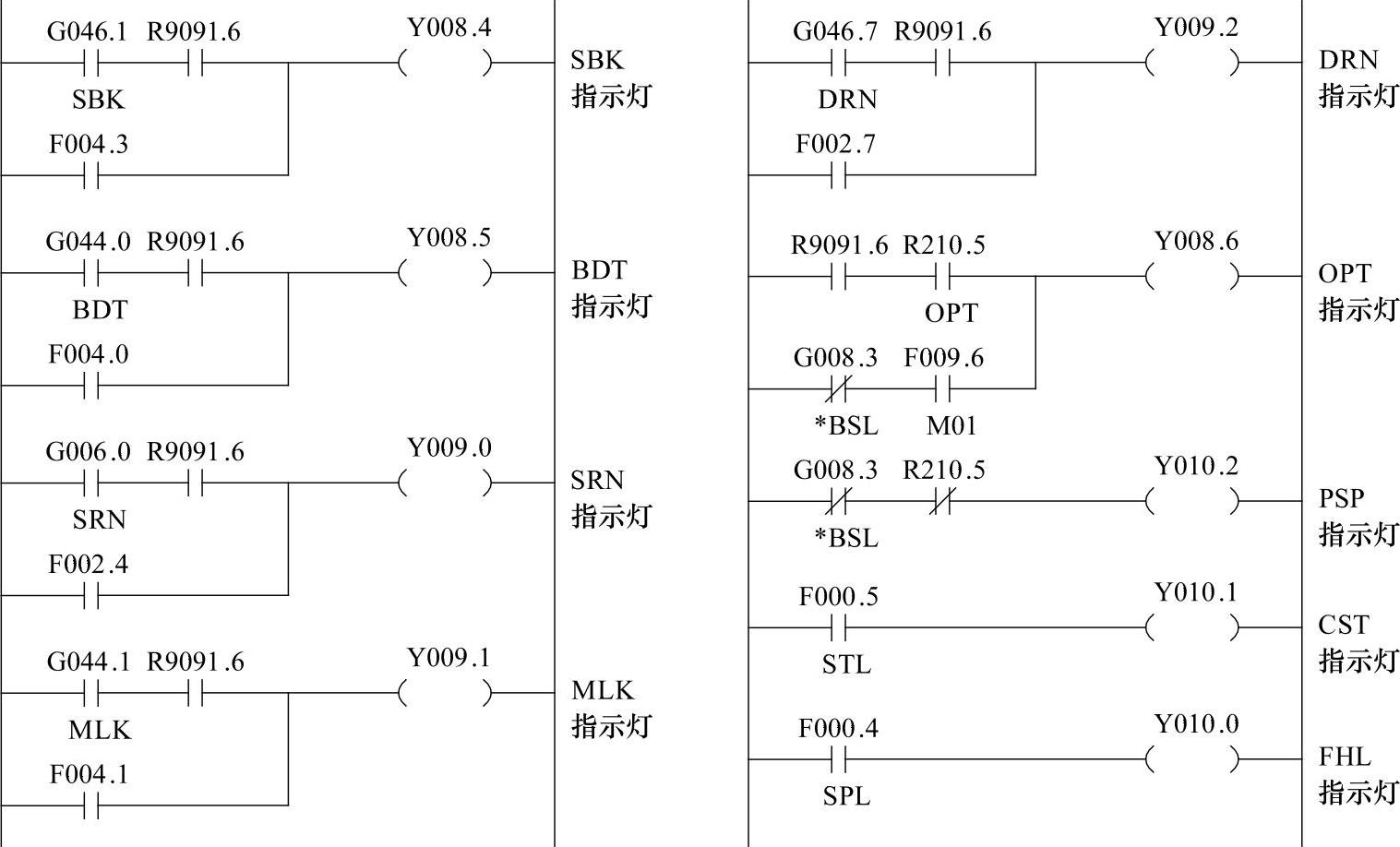

以上加工程序运行控制键的指示灯输出PMC程序如图4-20所示。

部分指示灯有1Hz闪烁和“亮”2种输出状态,当主面板的按键已操作,但CNC的实际功能未生效时,指示灯为1Hz闪烁;CNC功能生效后,则变为“亮”。

图4-20 指示灯输出程序

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。