1.控制要求

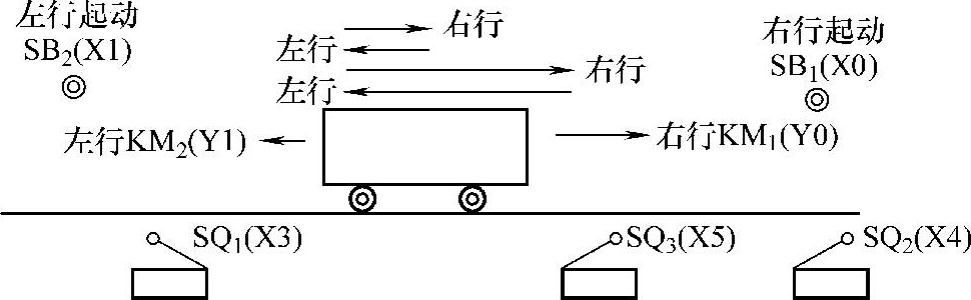

图2.2-13所示为运料小车运行示意图,小车起动后,先右行到中间卸料,再左行装料后,右行至右限位处卸料,如此反复。

图2.2-13 运料小车运行示意图

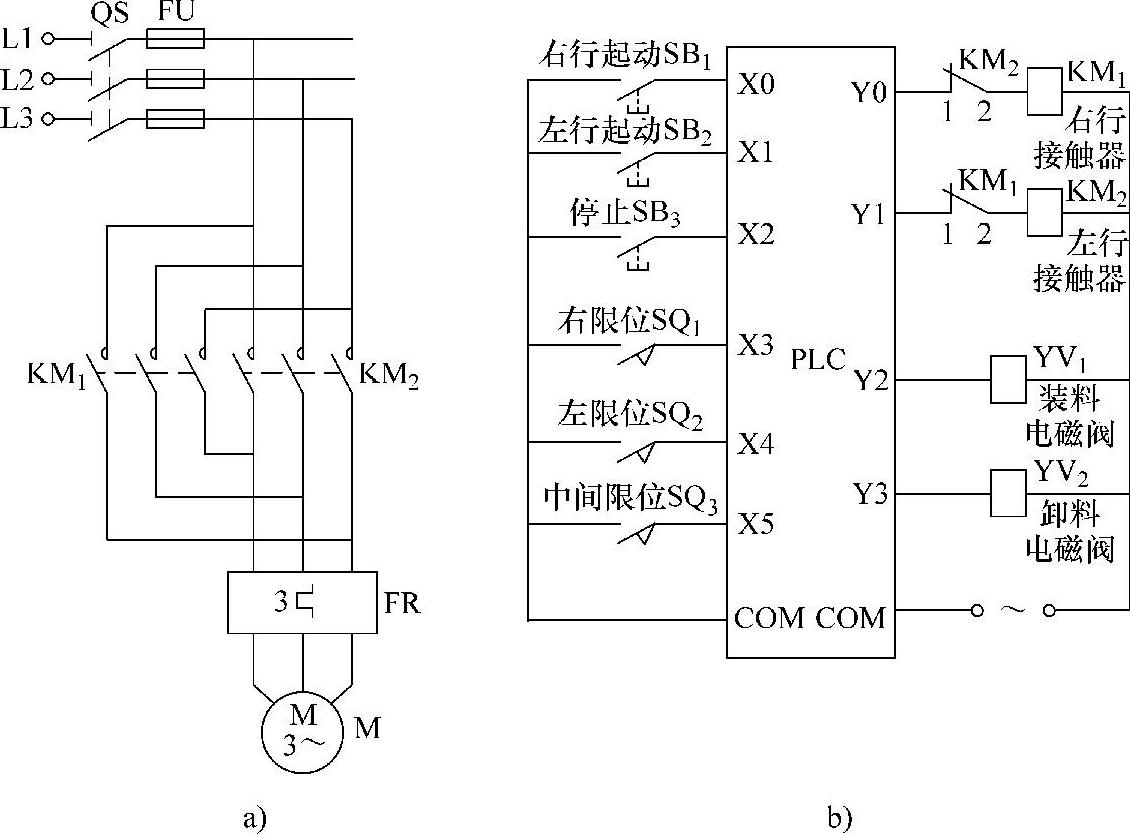

2.编程元件配置及PLL的I/O接线

1)PLC的I/O配置:

输入信号:右行起动按钮SB1-X0;左行起动按钮SB2-X1;停止按钮SB3-X2;右限位开关SQ1-X3;左限位开关SQ2-X4;中间限位开关SQ3-X5。

输出信号:右行接触器KM1-Y0;左行接触器KM2-Y1;装料电磁阀YV1-Y2;卸料电磁阀YV2-Y3。

2)控制装料和卸料时间的定时器T0、T1。

3)根据PLC的I/O配置,可得PLC控制电路,如图2.2-14所示。

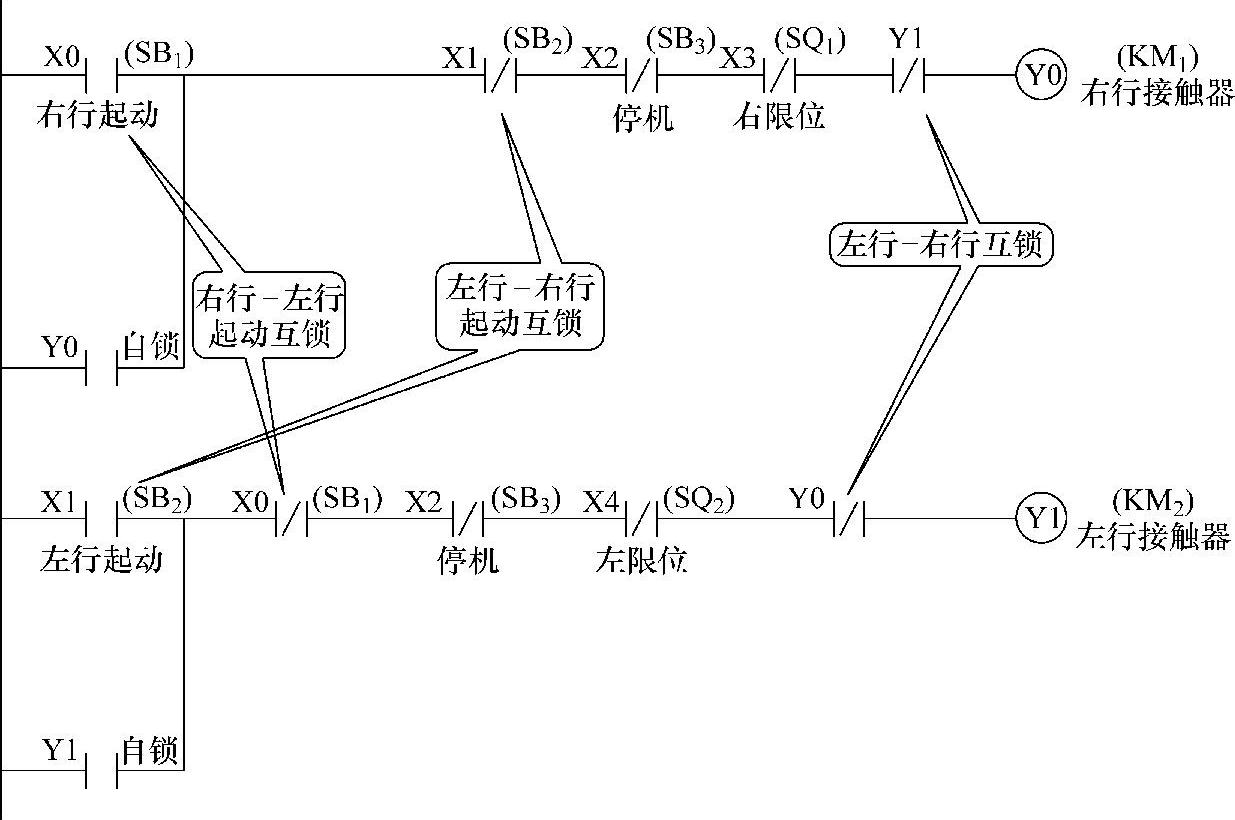

3.设计梯形图

小车的每一次循环有两次往返,每次往返都要碰撞中间限位开关。每次循环中第一次右行碰撞中间限位开关时在此处卸料,但第二次右行碰撞不停车卸料,而是右行到右限位开关处卸料。为此,使用一个中间卸料完成标志继电器M100,记忆小车在每次循环中是否已经在中间限位处完成过卸料。

1)小车左行、右行可采用起保停电路控制,并加有输入继电器和输出继电器互锁,还加有左、右限位控制,如图2.2-15所示。

图2.2-14 PLC控制电路

a)主电路 b)PLC的I/O接线圈

图2.2-15 基本的左行、右行控制电路(https://www.xing528.com)

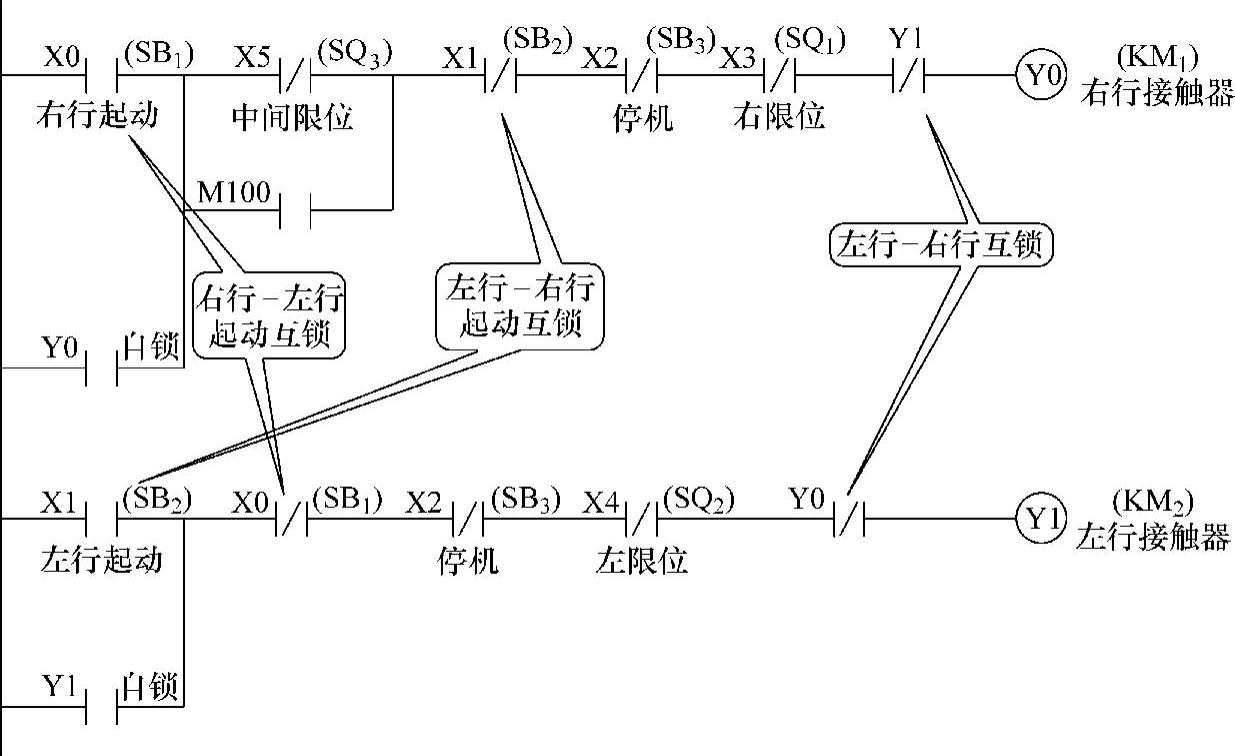

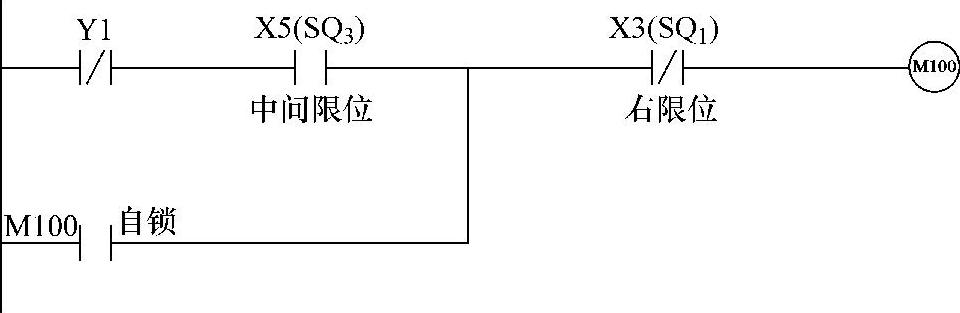

2)在一个工作周期内,第二次右行中间不停机的控制。小车的每一次循环有两次往返,每次往返都要碰撞中间限位开关SQ3(X5)。每次循环中第一次右行碰撞中间限位开关时在此处卸料,但第二次右行碰撞不停车卸料,而是右行到右限位开关处卸料。这是设计该梯形图的关键。第一次右行碰撞中间限位开关SQ3(X5)时在此处卸料,Y0应失电,为此SQ3(X5)的动断触点应串联在Y0的线圈电路中,而在第二次右行碰撞中间限位开关SQ3(X5)时,其动断触点应保持闭合。为此,使用一个中间卸料完成标志继电器M100,记忆小车在每次循环中是否已经在中间限位处完成过卸料,M100的动合触点与SQ3(X5)的动断触点相并联,如图2.2-16所示。因此当中间卸料未完成,M100未得电,触点◎M100断开,若小车碰撞中间限位开关X5(SQ3),触点#X5[1]断开,就会使输出继电器Y0失电,小车停止右行而卸料;若中间卸料已完成,则M100[1]得电,◎M100闭合,此时小车碰撞中间限位开关SQ3(X5),即使#X5[1]断开,由于◎M100闭合,小车右行也不会停止,一直右行到右限位开关处才会停车卸料。

图2.2-16 小车第二次右行中间不停机的控制

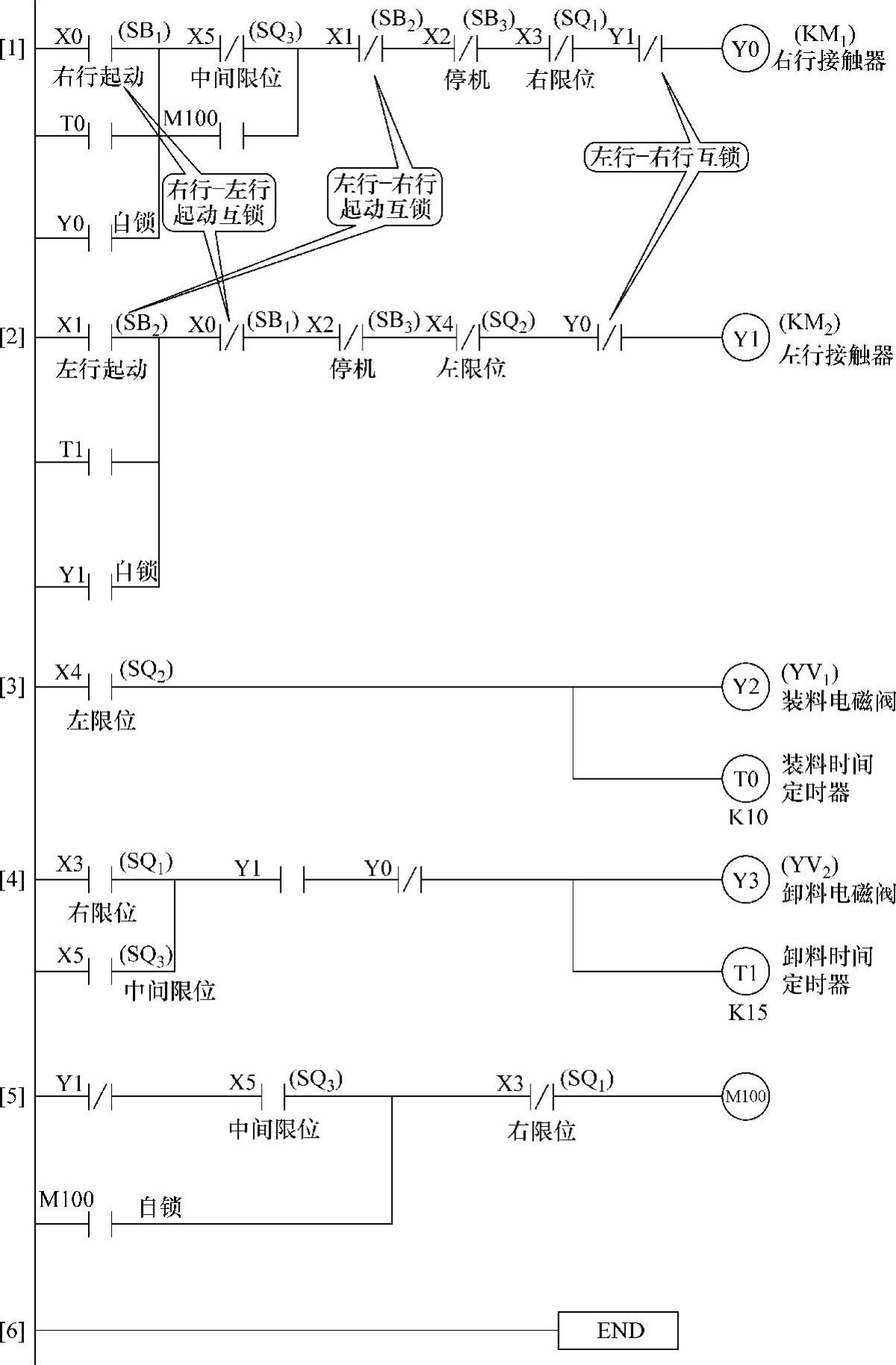

3)中间卸料完成标志继电器M100的控制。为了保证M100不会在小车左行碰撞中间限位开关X5(SQ3)时,由于◎X5闭合而得电,在M100线圈电路中串联了左行输出继电器Y1的动断触点#Y1;而只能在随后的右行时,Y0得电而Y1失电,使#Y1闭合,碰撞中间限位开关X5(SQ3),◎X5闭合,M100才会得电并自锁,同时在该中间位卸料。此时由于◎M100已闭合,在下一次的右行碰撞中间限位开关X5(SQ3)时,即时#X5断开,输出继电器也不会失电,一直右行到右限位时才停车卸料。此时由于M100[5]驱动电路中串接了右限位开X3(SQ1)的动断触点#X3,M100又失电,如此反复,如图2.2-17所示。

图2.2-17 中间卸料完成标志继电器M100的控制

4)自动循环的控制。在SQ2(X4)处,将控制装料时间定时器T0的触点◎T0并联在控制小车右行起动触点◎X0两端,这样在T0的计时时间到,◎T0闭合,就能使小车自动右行;在SQ1(X3)、SQ3(X5)处,将控制卸料时间定时器T1的触点◎T1并联在控制小车左行起动触点◎X1两端,这样在T1的计时时间到,◎T1闭合,就能使小车自动左行,如图2.2-18所示。

图2.2-18 自动循环控制

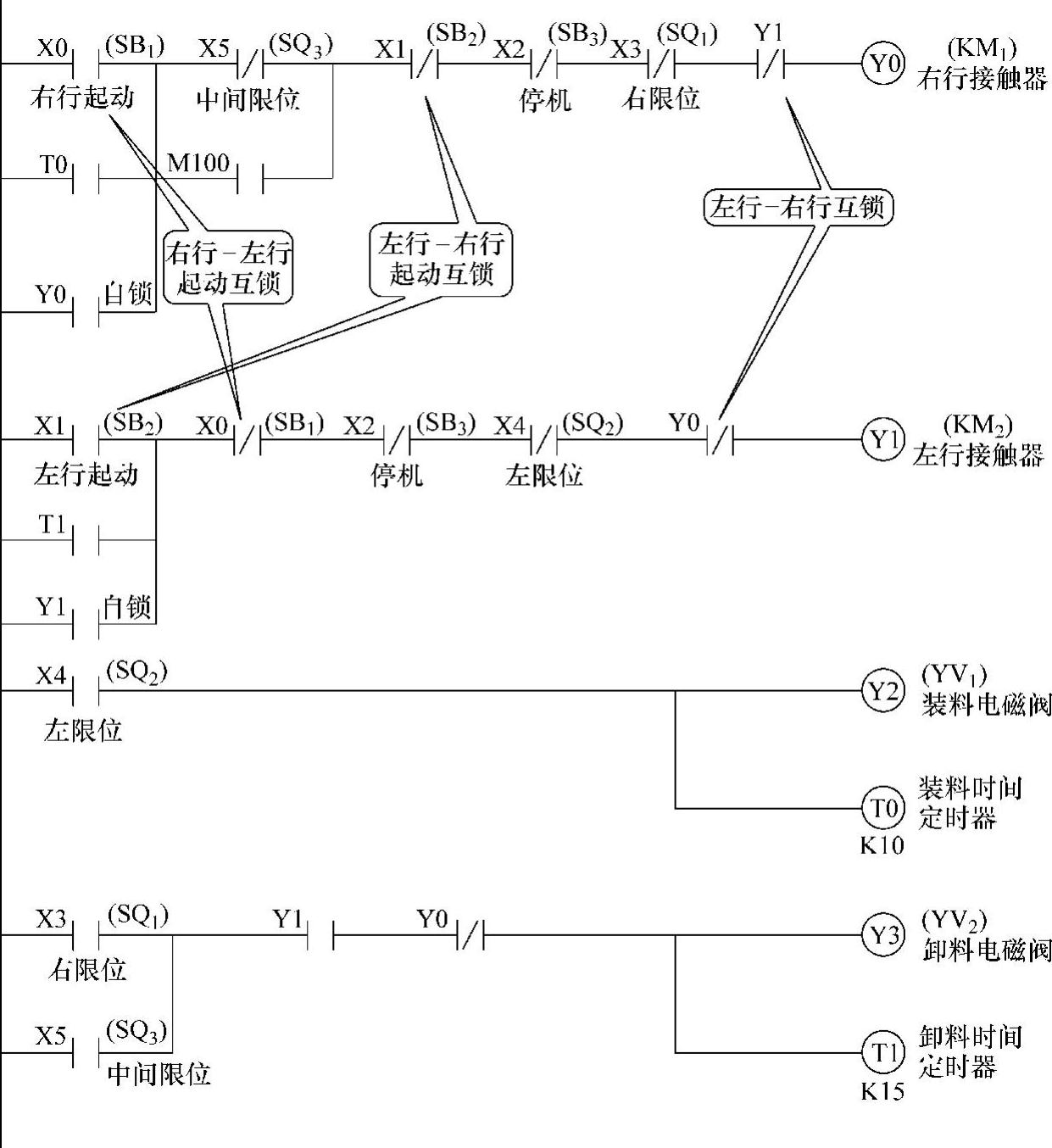

综上所述,可得图2.2-19所示梯形图。

图2.2-19 梯形图

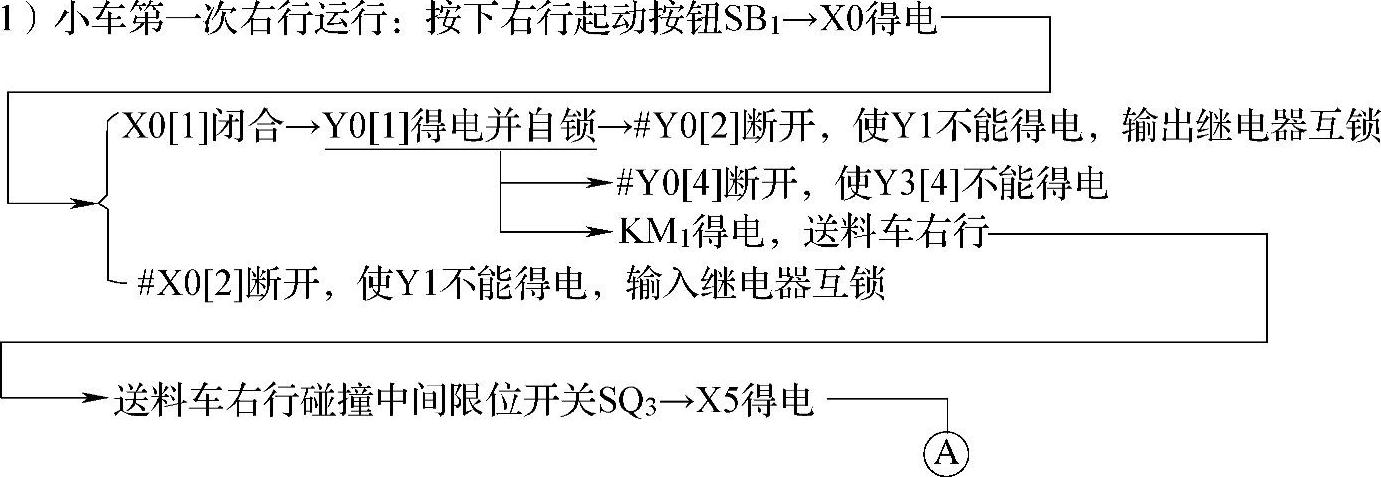

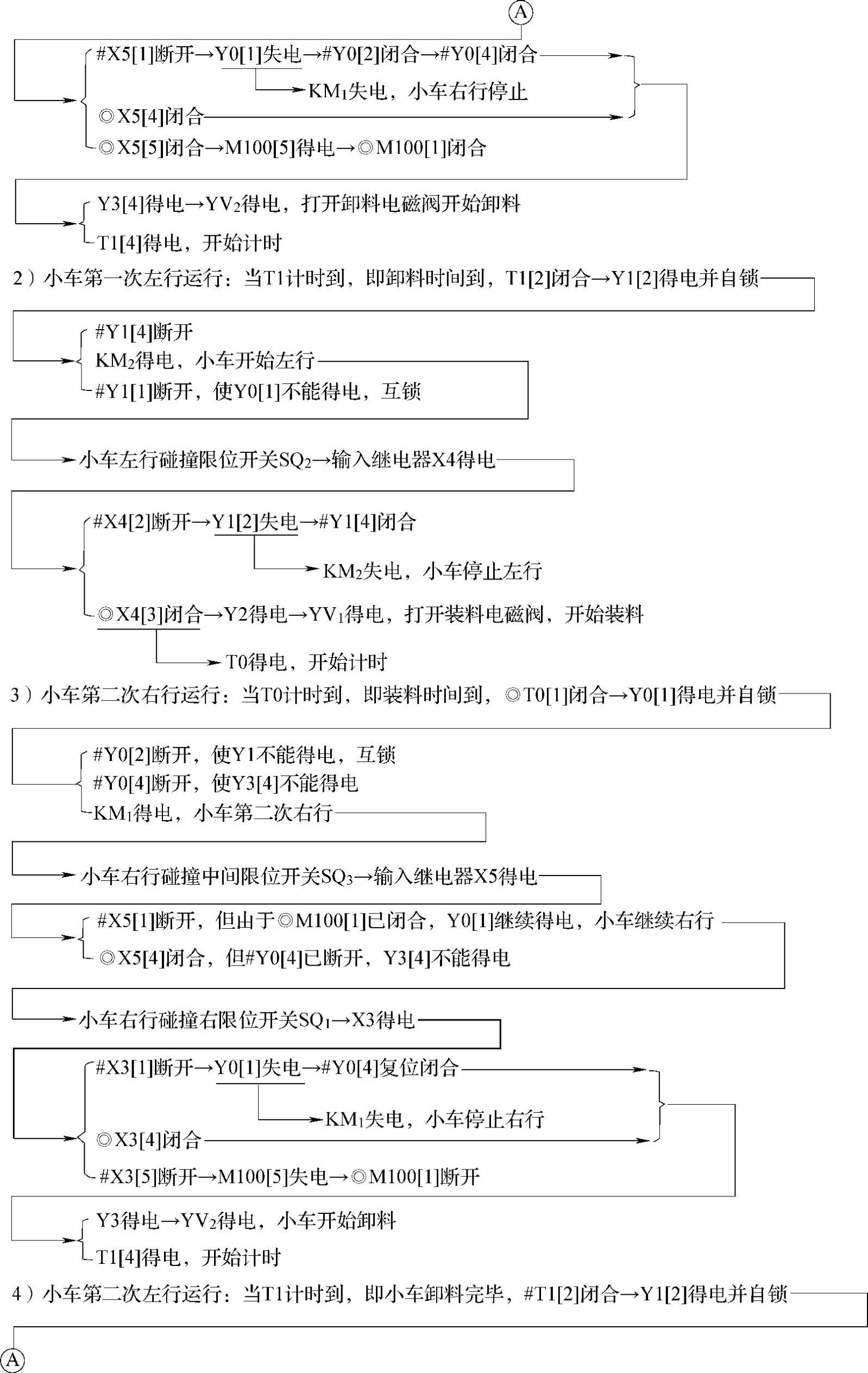

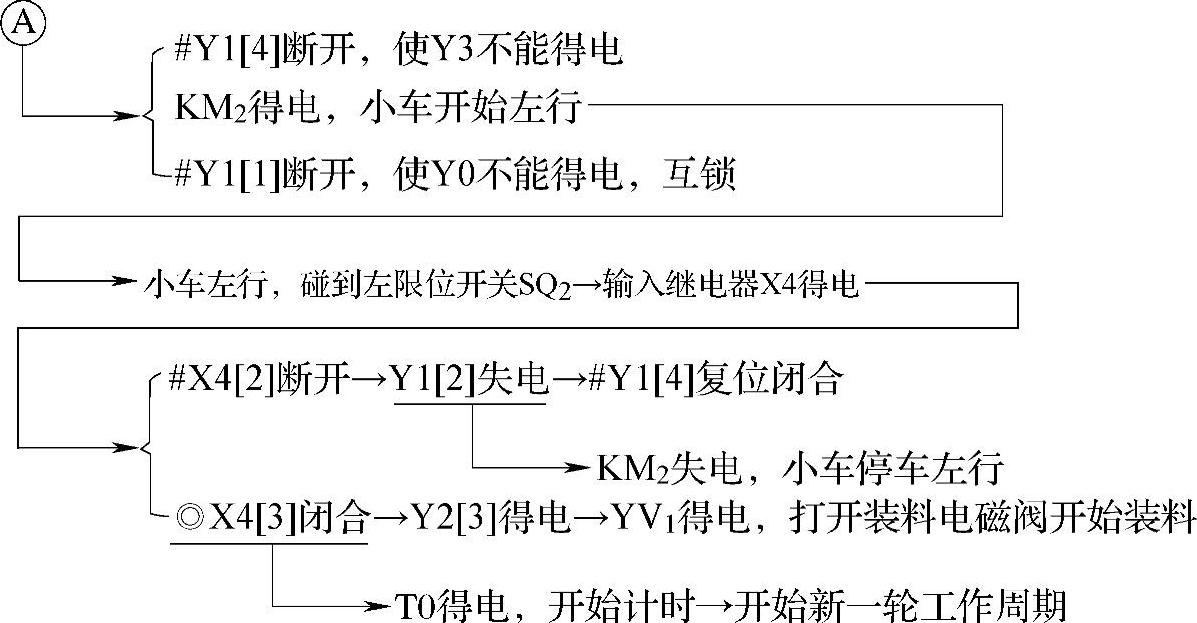

4.电路工作过程

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。