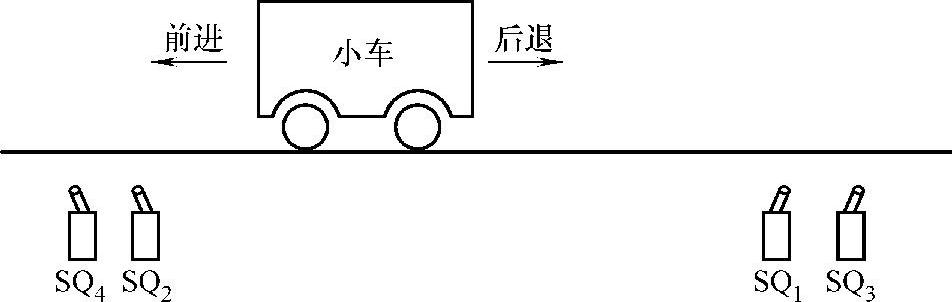

用PLC实现控制小车自动往返循环工作,小车的前进、后退由电动机拖动,如图2.2-5所示。图中,行程开关SQ1处为原位,SQ2处为前位,SQ3和SQ4为原位和前位限位保护行程开关。

图2.2-5 小车自动往返循环工作示意图

1.控制要求

1)可自动循环工作,可手动控制。

2)可单循环工作和多次循环运行。例如6次循环控制,小车前进,后退为1个工作循环,循环工作6次后自动停止在原位。

小车前进、后退由电动机拖动,完成这一动作可采用电动机正、反转基本控制程序。小车有手动控制和自动控制,用选择开关SA1来转换,设SA1闭合时为手动状态,断开时为自动状态。小车有单循环工作和多次循环工作状态,用选择开关SA2来转换,设SA2闭合时为单循环工作状态,断开时为多次循环工作状态;多次循环工作的循环次数可以利用计数器进行控制。

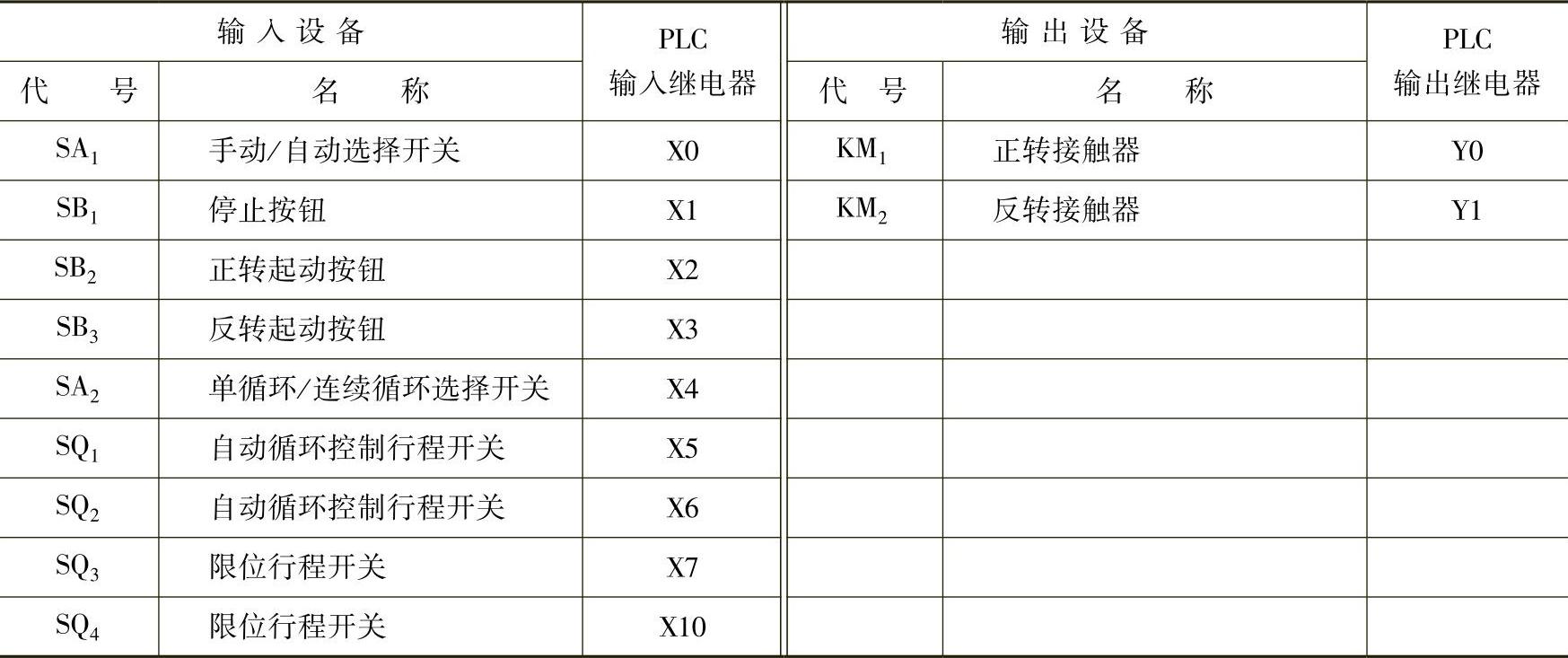

2.编程元件配置及PLC的I/O接线

1)PLC的I/O配置见表2.2-1。

表2.2-1 PLC的I/O分配

2)还需要配制控制6次循环的计数器C3。

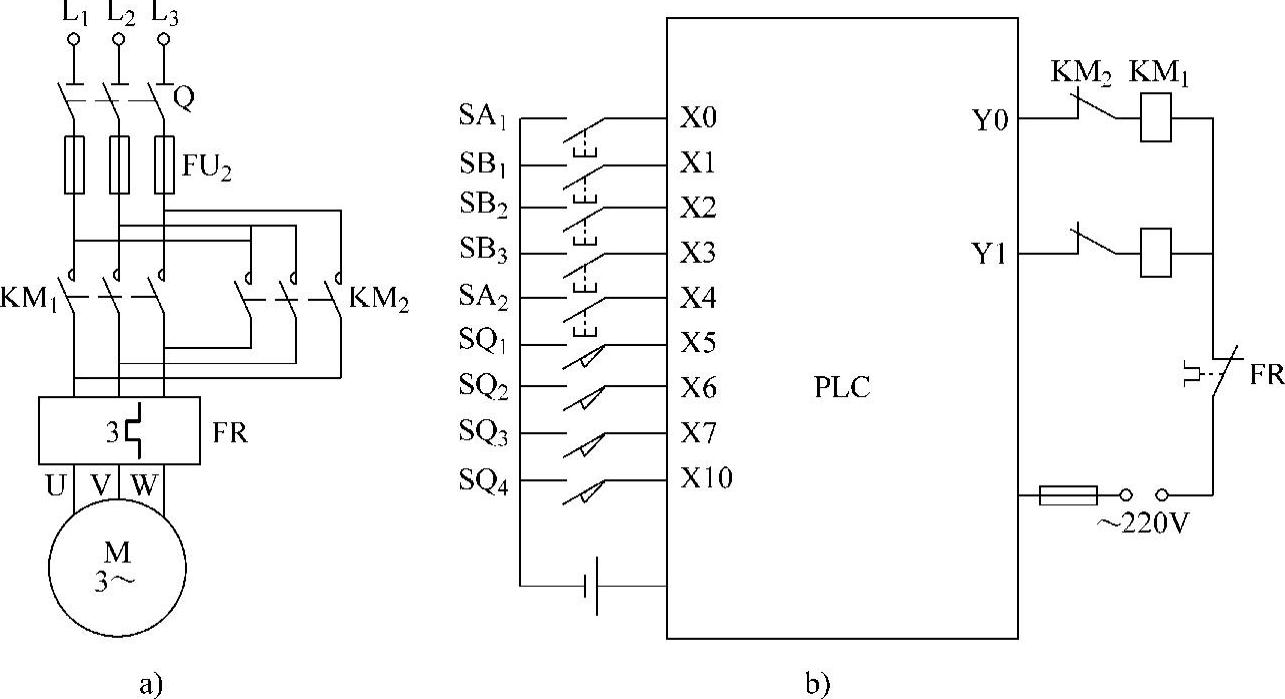

3)根据控制要求及PLC的I/O配置,可设计出小车自动往返的主电路和PLC的I/O接线如图2.2-6所示。

图2.2-6 小车自动往返PLC接线和主电路

a)主电路 b)PLC的I/O接线

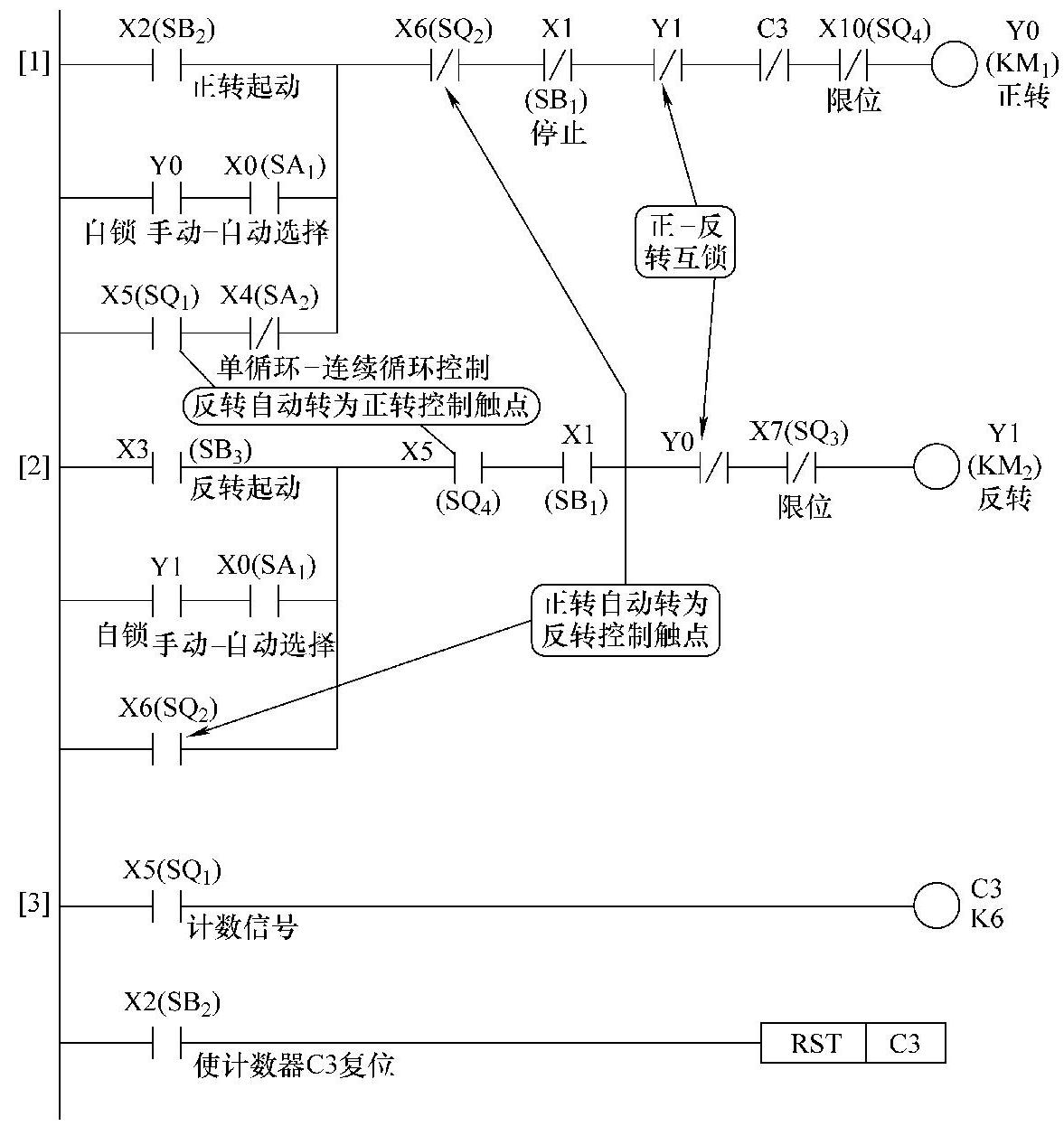

3.梯形图程序设计

1)根据控制对象设计基本控制环节的程序。小车由电动机拖动前进与后退,这样利用电动机正、反转基本控制程序便可以设计出梯形图,如图2.2-7所示。(https://www.xing528.com)

2)实现自动往返功能的程序设计。小车前进至行程开关SQ2(X6)处,SQ2动作,要使小车停止前进,并使小车后退,这样输入信号X6的动断触点#X6就要断开,使Y0失电,触点◎X6闭合,使Y1得电,完成小车由前进转换为后退的工作过程。同理,当小车后退至行程开关SQ1(X5)处时,输入信号X5要完成小车由后退转换为前进的工作过程。梯形图如图2.2-8中的粗实线所示的触点。

图2.2-7 基本控制环节

图2.2-8 基本控制环节及实现自动往返功能的梯形图

3)实现手动控制功能的程序设计。如果梯形图中输出继电器Y0、Y1失去自锁,就能实现手动控制功能。因为SA1闭合时为手动状态,输入继电器X0得电,这样,将X0的触点#X0[1、2]串入到Y0和Y1的自锁控制动合触点上,就完成了手动控制功能的程序设计。梯形图如图2.2-9所示。

图2.2-9 实现手动控制和单循环控制功能的梯形图

4)实现单循环控制的程序设计。当小车前进到位又后退至行程开关SQ1(X5)原位时,只要小车不再前进了,即Y1不再得电,就完成了单循环控制。由于SA2闭合时为单循环工作状态,其输入继电器X4得电,将X4的动断触点#X4[1]串入到SQ1的输入点X5的触点◎X5[1]合上,这样在触点◎X5[1]闭合后,由于动断触点#X4[1]断开,因此Y0[1]也不能得电,小车不能前进,完成了单循环控制,如图2.2-9所示。

5)循环计数控制功能和设置保护环节的程序设计。计数器的计数输入由X5(SQ1)提供,在自动运行时,小车每撞到SQ1一次表示完成了1次循环,用C3进行计数,当C3有了6个计数脉冲输入后,完成工作循环,小车停在原位。这样可以将C3的触点#C3[1]串接在Y0[1]上,C3的触点#C3[1]断开,使Y0[1]失电。为了使计数器在起动小车时清零,可以用起动信号X2[3]来复位C3。

SQ3和SQ4分别为后退和前进方向的限位保护行程开关,当SQ4被压合,表示前进出了故障,Y0必须断电;当SQ3被压合,表示后退出了故障,Y1必须失电,小车停止动作。为了达到保护目的,可以将X7(SQ3)的触点#X7[2]串接在Y1的线圈上,将X10(SQ4)的触点#X10[1]串接在Y0的线圈上。

完整的梯形图如图2.2-10所示。

图2.2-10 完整的梯形图

4.电路工作过程

选择自动工作方式:将转换开关SA1闭合→输入继电器X0得电→其触点◎X0[1、2]闭合,将Y0、Y1的自锁触点◎Y0[1]、◎Y1[2]接入电路,以实现自动控制。

选择连续循环工作方式:将转换开关SA2断开→输入继电器X4未得电→其触点◎X4[1]闭合,将触点◎X4[1]接入电路,以实现连续循环控制。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。