伴随用途、规格各异的真空断路器的不断发展,相应地出现了与极柱装配一体化的多种不同设计的弹簧操动机构。本节仅就其中一些具有代表意义的机构简要地加以叙述。

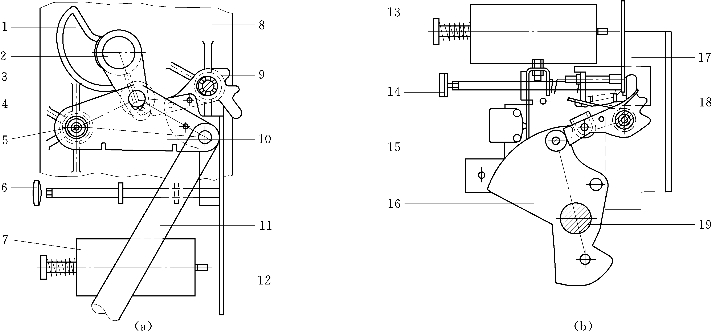

1.CTB型弹簧操动机构

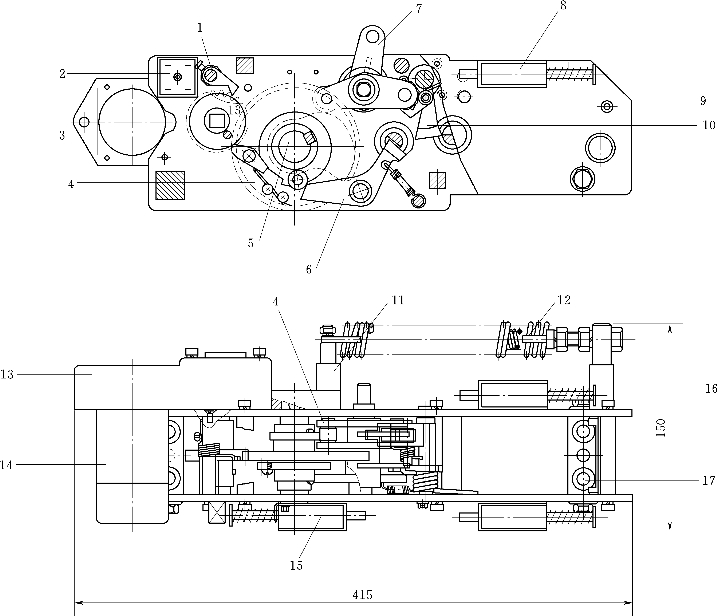

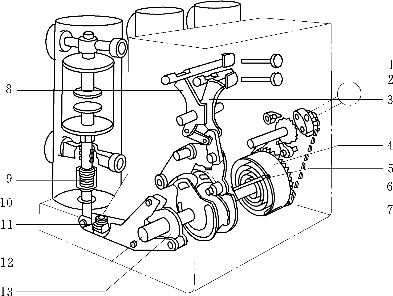

国内设计的CTB型弹簧操动机构用于户外柱上ZW12-630/20型等真空断路器,图4-22和图4-23所示分别为它的外形和结构。CTB型采用夹板结构,部件布置紧凑,可电动储能也可手力储能。在断路器箱体外附有操作转柄与内部的操动机构连接,以便在地面上用绝缘钩棒进行合分闸和储能操作。

图4-23 CTB型弹簧操动机构简图(单位:mm)

1—棘齿;2—桥式整流器;3—小齿轮;4—大齿轮;5—储能轴;6—合闸挚子;7—输出拐臂;8—分闸电磁铁;9—夹板;10—分闸单元;11—挂簧拐臂;12—合闸弹簧;13—减速器;14—电动机;15—合闸电磁铁;16—过流脱扣器;17—支撑柱

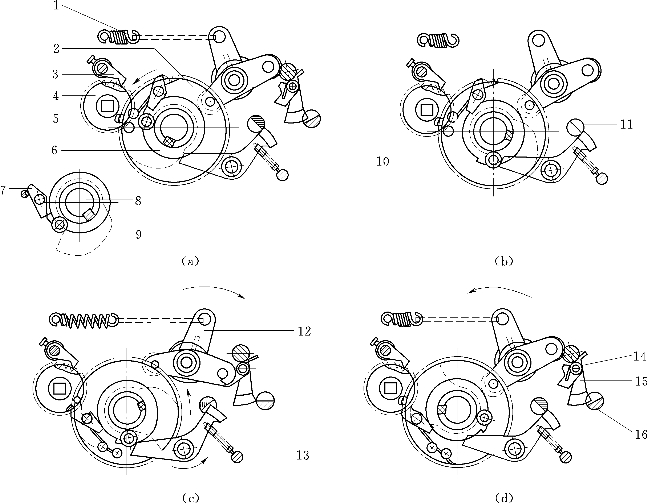

CTB型操动机构的动作过程如图4-24所示。

(1)储能操作过程如图4-24(a)所示。电动机可由直流或交流电源(机构附有桥式整流器)供电,它驱动减速器通过小齿轮4带动大齿轮2逆时针旋转,大齿轮圆盘上的离合棘爪7推动离合器6的齿面使之一起旋转。离合器是与凸轮9、储能轴8及挂簧拐臂固定在一起的,因而挂簧拐臂也一起旋转将合闸弹簧拉伸储能。当弹簧被拉伸到接近最高点时,离合棘爪7和离合器6正好运动到图4-24(a)左下附图所示的位置,这时离合棘爪7的尾部恰碰到挡块5而使其头部脱离离合器7的齿面,在扭簧的作用下离合棘爪7的头部改为紧贴在离合器6的外缘表面旋转而无法继续推动它运动,因此即使在仍然通电的情况下,电动机只能空转。实际上,由于在储能结束瞬间挂簧拐臂顶住位置开关自动将电动机电源切断,这时电动机随即停转。

图4-24 CTB型弹簧操动机构的动作过程

(a)分闸状态,储能中;(b)分闸状态,储能结束;(c)合闸;(d)分闸

1—分闸弹簧;2—大齿轮;3—棘齿;4—小齿轮;5—挡块;6—离合器;7—离合棘爪;8—储能轴;9—凸轮;10—滚子;11—合闸半轴;12—输出拐臂;13—合闸挚子;14—分闸单元;15—扇形板;16—分闸半轴

如果用人力储能操作,操作手柄插入小齿轮4的方孔后,因受到棘齿3的限制,小齿轮4只能做顺时针转动使合闸弹簧储能,手柄倒转则不会驱动大、小齿轮。

储能结束后,各机件位置如图4-24(b)所示。这时凸轮上的滚子10压住合闸挚子13使之有沿逆时针方向旋转的趋势,但由于合闸半轴11的扣接而无法运动,因而实现了储能保持。

(2)合闸操作的过程如图4-24(c)所示。当手按动合闸推杆或合闸电磁铁接到合闸指令通电后,合闸半轴11顺时针转动,于是合闸挚子13被解扣使凸轮9迅速逆时针旋转,凸轮9轮廓边缘顶住输出拐臂12左侧的滚轮使输出拐臂12顺时针转动,与输出拐臂12顶部连接的传动杆推动椭圆孔变直拐臂带动触头合闸。这时,由于输出拐臂12右侧的滚轮压住分闸单元14的挚子,使与之一体的扇形板15有逆时针旋转的趋势但被分闸半轴16所扣接不能转动,于是完成了合闸。与此同时,传动杆拉伸了分闸弹簧1并压缩了触头弹簧储能,为以后的分闸动作做好准备。

另外,在合闸弹簧释能结束挂簧拐臂复位后,由它控制的位置开关随即闭合又将电源接通,电动机又开始运转使合闸弹簧再次储能以满足自动重合闸操作的需要。

(3)当手按动分闸推杆或分闸电磁铁接到分闸指令通电或过流脱扣器动作后,都将使分闸半轴16顺时针转动从而扣接量迅速减少到零,于是分闸单元14的扇形板15被解扣,在分闸弹簧的拉力和触头弹簧伸张力的共同作用下输出拐臂12顺时针转动,它带动了传动杆拉动椭圆孔变直拐臂,后者再带动动触头完成了分闸操作,这时的状态如图4-24(d)所示。

在分闸过程最终的瞬时,传动杆的末端撞击限位器和橡胶片缓冲装置,达到减小分闸弹跳幅值的目的。

CTB型的储能、合闸与分闸功能元件具有结构简单、动作可靠与调整容易等优点,因而这些结构要素也常见于其他类型的弹簧操动机构中。

2.3AH系列真空断路器的弹簧操动机构

Siemens公司设计的弹簧操动机构可分为两类:一类是用于3AH3型等真空断路器的“重型”操动机构;另一类是“轻型”的,用于3AH5型等小容量真空断路器。它们共同的特点都是机件强度高、机械寿命长,因而确保了断路器的高可靠性。同时,设计采取了部件高度模块化的思维,有利于批量生产管理、提高生产效率,也便于维修和更换。

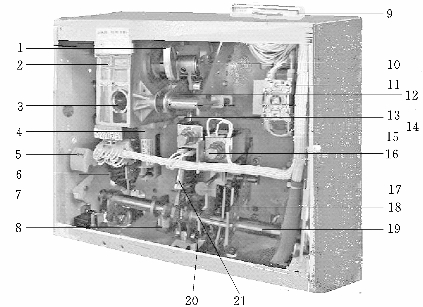

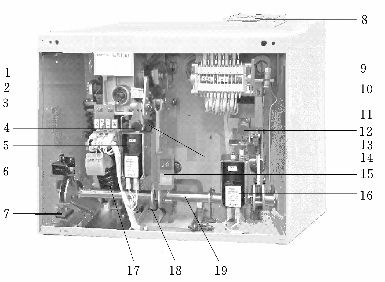

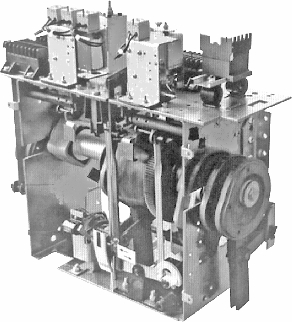

(1)3AH3型真空断路器的弹簧操动机构。图4-25所示的弹簧操动机构首先见于Siemens公司的真空断路器。它配用于3AH3真空断路器。该型设计是基于Siemens公司早期3AF型的机构改进而成的,它通用于12~40.5kV、31.5~63kA各种规格包括户内、户外、单相和GIS的真空断路器。机构的合、分闸弹簧采取圆柱螺旋弹簧,制造工艺简单、成本低。按照断路器不同短路开断电流所需的负载特性,合、分闸弹簧的尺寸有相应的变化,此外用于63kA断路器操动机构的相中心距从210mm增大到275mm。操动机构的机械寿命为30000次,储能电动机的最大功率为275W。

图4-25 3AH3型真空断路器的弹簧操动机构

1—凸轮;2—减速器;3—手力储能手柄插孔;4—电动机;5—储能状态指示牌;6—合闸弹簧;7—合/分闸指示牌;8—油缓冲器;9—航空密封插座;10—储能轴;11—辅助开关;12—三角形输出拐臂;13—合闸按钮;14—分闸弹簧;15—合闸电磁铁;16—分闸电磁铁;17—分闸按钮;18—分闸单元;19—断路器主轴;20—限位兼减振装置;21—力输出杆

减速器内有两套变速系统,一套用于手力储能,另一套由电动机驱动。图4-26所示为与储能操作相关的机件。操动机构的构造和动作过程可概述如下:

1)储能操作。在减速器内蜗轮的中心贯穿着一根储能轴9但不与之固定,轴的左端装有挂簧拐臂,它吊装着合闸弹簧;在轴的右侧装有凸轮1和一个带滚轮的小拐臂3。手力储能时,将手柄插入减速器前方的孔中,电动机则位于减速器的下方。储能操作过程中,蜗轮与和它固定在一起的离合器盘6随之逆时针转动,转动一定角度后离合器盘6上的棘齿2嵌入凸轮轴套8上的长槽内,于是带动储能轴旋转,位于储能轴左侧的挂簧拐臂随之做提升运动逐渐拉伸合闸弹簧。一旦挂簧拐臂上升并刚绕过最高点(死点)之后,这时棘齿2已旋转了一周,它的尾部正好碰到挡块5,棘齿2的头部于是退出了长槽,储能轴这时不再受到约束,因而电动机只能空转不会带动储能轴。这时已绕过死点的合闸弹簧向下拉动挂簧拐臂带动凸轮进入即将与三角形拐臂4顶端相遇的位置,但小拐臂3的滚轮被图4-27(a)合闸单元中合闸挚子9扣接而停止运动,由此实现了储能保持。与此同时,受挂簧拐臂控制的位置开关切断了电源,电动机自动停止运转。

图4-26 减速器与储能离合装置

1—凸轮;2—棘齿;3—小拐臂;4—三角形拐臂;5—挡块;6—离合器盘;7—减速器;8—凸轮轴套;9—储能轴

2)合闸操作。用手按图4-27(a)中合闸按钮6推动合闸顶板12,或者合闸电磁铁7接到指令通电后撞击合闸顶板12,于是合闸挚子9逆时针转动,小拐臂3的滚子4被解扣,合闸弹簧迅速拉动凸轮1压住三角形拐臂10的滚子4使拐臂顺时针旋转一个角度,力输出杆11随之向下推动与之相连的拐臂使断路器主轴转动带动绝缘操作杆将触头闭合;同时,图4-27(b)所示分闸单元中的分闸挚子18扣接住另一拐臂16上的滚轮15将主轴锁定在合闸位置,合闸操作完毕。在此期间,分闸弹簧被拉伸、触头弹簧被压缩,储存了下次分闸操作所需的能量。

合闸弹簧释能后,挂簧拐臂又压住位置开关使之闭合接通电动机供电电源,于是机构再次储能以备自动重合闸所需的能量。

3)分闸操作。当手力按图4-27(b)中分闸按钮14推动分闸顶板17,或者分闸电磁铁13(也可由过流脱扣器、欠压脱扣器控制)接到指令通电后撞击分闸顶板,推动分闸挚子18顺时针转动,将滚轮15解扣,因而在分闸弹簧和触头弹簧复位时断路器主轴旋转,动、静触头分离,分闸操作结束。

(2)3AH5型真空断路器的弹簧操动机构。3AH5型真空断路器的额定参数是12kV,25~31.5kA,1250A。与3AH3型相比,断路器的负载特性要求操动机构出力较小,因而在设计时采取了在保证动作可靠的前提下尽量简化机构的指导思想,并由此取得了进一步降低成本的效果。这一操动机构的机械寿命为20000次。

图4-27 3AH3型真空断路器弹簧操动机构的合、分闸单元

(a)合闸单元;(b)分闸单元

1—凸轮;2—储能轴;3—小拐臂;4—滚子;5—固定轴;6—合闸按钮;7—合闸电磁铁;8—减速器;9—合闸挚子;10—三角形拐臂;11—力输出杆;12—合闸顶板;13—分闸电磁铁;14—分闸按钮;15—滚轮;16—拐臂;17—分闸顶板;18—分闸挚子;19—断路器主轴

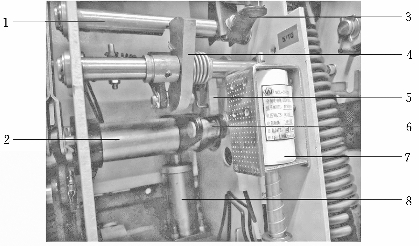

图4-28 3AH5型真空断路器的弹簧操动机构

1—凸轮;2—齿轮减速器(下部安装电动机);3—手动储能手柄插孔;4—合闸按钮;5—合闸电磁铁;6—储能状态指示牌;7—限位兼减震装置;8—航空密封插座;9—储能轴;10—辅助开关;11—力输出杆;12—分闸按钮;13—分闸单元;14—合闸单元;15—合/分闸指示牌;16—分闸电磁铁;17—合闸弹簧;18—油缓冲器;19—断路器主轴(https://www.xing528.com)

图4-28所示为3AH5型真空断路器操动机构。由图可见,它采用的齿轮减速器和合闸弹簧均比3AH3型的小,所配电动机的功率也小,约在40~75W。在力传动系统中,还精简了3AH3设计中的大型分闸弹簧,而将之与触头弹簧合并为小型的分闸弹簧装在极柱的下方(图中未绘出);从图4-29所示动作描述中,还可观察到这种简化机构储能、合分闸操作的动作情况。

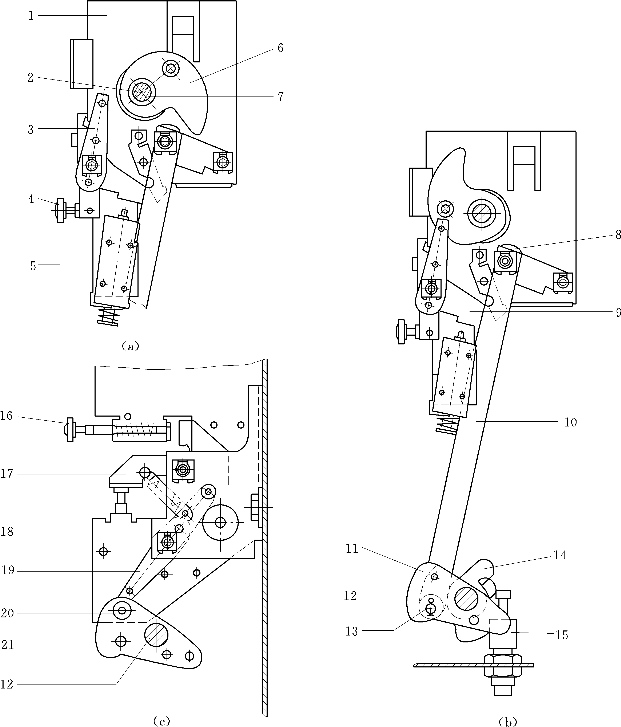

图4-29(a)所示为操动机构在断路器分闸、合闸弹簧未储能时凸轮及合闸单元部件的状态。图中,电动机通电或人力用手柄驱动齿轮减速器带动储能轴7、挂簧拐臂逆时针转动拉伸合闸弹簧到刚过最高点(死点)时储能结束,这时,位置开关自动切断电源使电动机停转;合闸挚子3在小弹簧的拉力作用下恰顶住凸轮6上的滚轮2而将之扣接,制止了合闸弹簧拉动凸轮继续向下运动,实现了储能保持。

图4-29(b)所示为储能保持状态。用手按下合闸按钮4推动合闸顶板9,或者合闸电磁铁5接到合闸指令通电后撞击合闸顶板,使合闸挚子逆时针转动约15°,于是凸轮被解扣,合闸弹簧迅速拉动凸轮压住力输出杆10上端的滚轮8向下使拐臂11转动,断路器主轴12转随之逆时针旋转带动绝缘操作杆使触头闭合;同时,分闸挚子19扣接住另一拐臂11上的滚轮13使主轴锁定在合闸位置,合闸操作完毕。在此期间,分闸弹簧被拉伸,储存了下次分闸操作的能量。

图4-29 3AH5型真空断路器弹簧操动机构的动作过程

(a)分闸未储能状态;(b)储能保持状态;(c)合闸状态

1—安装板;2—滚轮;3—合闸挚子;4—合闸按钮;5—合闸电磁铁;6—凸轮;7—储能轴;8—滚轮;9—合闸顶板;10—力输出推杆;11—拐臂;12—断路器主轴;13—滚轮;14—小拐臂;15—油缓冲器;16—分闸按钮;17—分闸顶板;18—分闸电磁铁;19—分闸挚子;20—滚轮;21—拐臂

图4-29(c)所示为合闸状态。当手力按下分闸按钮16推动分闸顶板17,或者分闸电磁铁18、过流脱扣器或欠压脱扣器接到分闸指令通电后撞击分闸顶板17,推动分闸挚子19顺时针转动,将滚轮20解扣,于是在分闸弹簧复位时断路器主轴顺时针旋转触头因而分离,完成了分闸操作。在分闸动作接近终止时,主轴的一个小拐臂14正好压住油缓冲器15的顶杆头,机构多余的能量被油缓冲器吸收因而减弱了反弹幅值。

3.VD4型真空断路器的涡卷弹簧操动机构

涡卷弹簧操动机构最早见于ABB Calor Emag公司的VD4型真空断路器。其特点是涡卷弹簧体积小、储存能量大,所以占用的空间小,而且涡卷弹簧还能提供分闸所需的绝大部分能量,可减小分闸弹簧的体积和零件的数量,有利于产品小型化。另外,从表4-2中涡卷弹簧的特性线可以观察到,它在释能开始瞬间力输出曲线很陡(与圆柱螺旋弹簧的直线不同),表明这有利于提高刚分速度。VD4型真空断路器的弹簧操动机构如图4-30所示。

图4-30 VD4型真空断路器的涡卷弹簧操动机构

1—合闸按钮顶板;2—分闸按钮顶板;3—半轴;4—合/分闸指示器;5—控制板;6—凸轮;7—拨叉;8—密封插座;9—辅助开关盒;10—人力储能手柄插孔;11—离合杆;12—离合器盘;13—制动板;14—控制盘;15—齿轮减速器;16—储能状态指示器;17—涡卷弹簧(装于罩内);18—传动链;19—主轴

涡卷弹簧操动机构的动作过程可参见图4-31。操动机构有两套减速器,分别用于人力储能和电动储能。涡卷弹簧4安装在塑料罩内,内圈的末端固定。在储能操作时,齿轮带动涡卷弹簧4外圈的始端逆时针转动、旋紧。转动一周后储能结束,离合杆(图4-30中11)嵌入与涡卷弹簧4固定在一起的离合器盘槽内(图4-30中12),实现储能保持。

在接到合闸指令或当地按下合闸按钮时,电动或手动均可使合闸半轴1转动一个角度解扣合闸扇形板8,扇形板转动使滚轮6失去扣接作用,因而控制盘7失去制动;在合闸操作的同时,机构还将离合杆退出离合器盘的槽,于是涡卷弹簧4失去控制作顺时针转动释放能量,由于离合器盘棘齿与主轴啮合,弹簧顺时针转动驱动主轴一起运动,主轴上的凸轮13向下压拨叉10,拨叉10的前端顶起绝缘操作杆使触头闭合。这时,绝缘操作杆内部的触头弹簧(碟簧)9被压缩,分闸弹簧11也被压缩;与此同时,控制盘7的一个棘齿恰被滚轮6扣接、制动板5落下顶住主轴的挡块,于是主轴转动停止,实现了合闸保持。

图4-31 涡卷弹簧操动机构动作示意图

1—合闸半轴;2—分闸半轴;3—分闸扇形板;4—涡卷弹簧;5—制动板;6—滚轮;7—控制盘;8—合闸扇形板;9—绝缘操作杆及内部的触头弹簧;10—拨叉;11—分闸弹簧;12—主轴;13—凸轮

图4-32 HVX型真空断路器的涡卷弹簧操动机构

在接到分闸指令或当地按下分闸按钮时,制动板5抬起主轴控制解除;同时分闸扇形板3脱扣,扇形板转动带动了滚轮6使其失去扣接作用,控制盘7失去了制动后涡卷弹簧驱动主轴做顺时针转动释放剩余的能量,已转过一个角度后的凸轮13向上顶起拨叉10,因而拨叉前端将绝缘操动杆向下拉,于是在涡卷弹簧、触头弹簧以及分闸弹簧共同释能的作用下触头分离;在动触头达到额定开距的位置时,控制盘7的另一个棘齿恰被滚轮6扣接、制动板5落下顶住主轴的挡块,主轴转动停止,实现了分闸保持。

近年来,采用涡卷弹簧操动机构的还有Areva公司(今Schneider公司)的HVX型真空断路器,其操动机构的外形如图4-32所示。

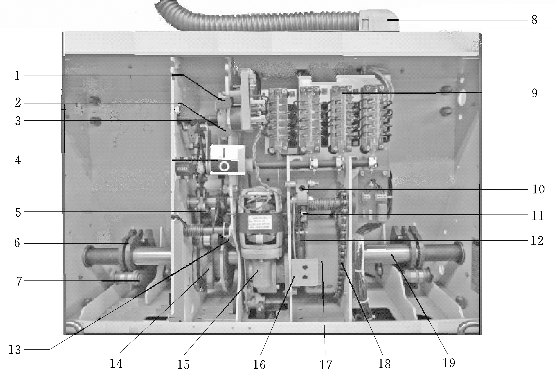

4.VS-1型真空断路器的弹簧操动机构

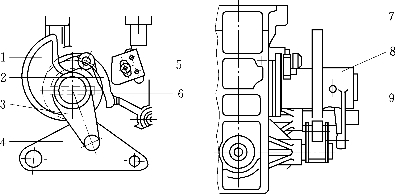

VS-1型真空断路器的弹簧操动机构是国内在20世纪初研发的颇具特色的弹簧操动机构,配用于VS-1型12kV户内真空断路器。它汲取了国外技术先进型同类产品结构的设计要素,并充分考虑国内基础工业的条件对之加以合理改进,因而具有了许多突出的优点。例如,它将各机件分割为几个区间,采用了类似夹板结构的框架和短尺寸的储能轴和主轴,使之即使在重载荷的工作条件下变形也极小;在储能方式方面,则采取双弹簧对称布置在储能轴两端的设计,以利于动态力的平衡、减少对轴的附加切应力,同时也利于减小磨损、延长寿命。双弹簧的应用使每根弹簧的承载负荷减轻,因此对于其刚度要求也较低,对轴和弹簧的材质要求均比单个弹簧、长轴设计时要求低,这对于大批量生产国产化、降低成本并能确保机构的可靠性都有着重大意义。机构的机械寿命为30000次。图4-33所示为该型操动机构的主要结构部分。基于上述的优点,国内现已派生出多种类似结构的操动机构,有的型号相同,有的则取名为其他型号。

图4-33 VS-1型真空断路器弹簧操动机构

1—密封插头/插座;2—辅助开关;3—凸轮;4—分闸按钮的推板;5—分闸半轴;6—分闸挚子;7—断路器主轴;8—分闸电磁铁;9—合闸弹簧;10—合/分闸指示器;11—储能状态指示器;12—传动链;13—控制凸轮;14—合闸挚子;15—合闸按钮的推板;16—手力储能减速器;17—电动储能减速器;18—电动机

图4-34 VS-1的储能操作与合闸单元

1—储能轴;2—凸轮;3—合闸顶板;4—合闸弹簧;5—传动链;6—滚子;7—控制凸轮;8—销子;9—合闸挚子;10—小轴

VS-1型真空断路器操动机构的储能,合、分闸操作过程如图4-34和图4-35所示。

(1)储能操作。如图4-34所示,在手力储能或电动储能时,传动链带动齿轮盘顺时针旋转,齿轮盘上面的销子8再推动控制凸轮7连同储能轴1一起旋转,于是储能轴两端的合闸弹簧被逐渐拉伸。当弹簧的吊臂转过最高点(死点)后,控制凸轮上的滚子6恰好顶在合闸挚子9的下方,即被之扣接。如果是电动储能,这时因位置开关触点分离切断了供电电源使电动机自动停转,机件处于储能保持状态。

(2)合闸操作。如图4-34所示,手按动断路器机箱上的合闸按钮时,合闸顶板3被推动使合闸挚子9转动一个角度,或者合闸电磁铁(在里侧,看不到)接到合闸指令通电后撞击一块连板使合闸挚子转动,因而滚子6失去限制,凸轮得以在弹簧拉力作用下迅速转动,力输出杆顶端的滚轮(在图中的里侧,看不到)被凸轮2压住做向下运动,于是力输出杆再推动断路器主轴的拐臂旋转,使触头闭合。与此同时,图4-35中断路器主轴拐臂的滚子6顶住控制小拐臂5,因为控制小拐臂与分闸挚子4的尾部是固定在一起的,而分闸挚子的头部被分闸半轴1扣接,所以断路器主轴无法转动,由此实现了合闸保持。

(3)分闸操作。如图4-35所示,手力按下机箱面板上分闸按钮时推动了分闸顶板3,或者分闸电磁铁7(或过流脱扣器以及欠压脱扣器动作)接到分闸指令通电后撞击分闸顶板3,都将使分闸挚子4转动,与挚子尾部固定在一起的控制小拐臂5脱离了断路器主轴拐臂的滚子6,于是主轴运动不再受限制,在分闸弹簧和触头弹簧(图中未显示)复位时,断路器主轴顺时针旋转触头因而分离,完成了分闸操作。

图4-35 VS-1的分闸操作与分闸单元

1—分闸半轴;2—断路器主轴;3—分闸顶板;4—分闸挚子;5—控制小拐臂;6—滚子;7—分闸电磁铁;8—油缓冲器

5.其他形式的弹簧操动机构

图4-36所示为国内几种其他的弹簧操动机构示例,它们分别配用于12kV、27.5kV和40.5kV的户内、外真空断路器。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。