1.结构特点

固体绝缘开关柜在结构上可归纳为以下几个主要特点:

(1)各功能模块的主绝缘为高性能的环氧树脂或硅橡胶,采用包封或固封工艺制造。对于功能模块的外表面,我国国家电网公司在2012年颁布的文件Q/GDW 730《12kV固体绝缘环网柜技术条件》中明确定义:可触及的模块表面涂覆有导电或半导电屏蔽层并可直接可靠接地。东芝公司、日立公司、韩国ENTEC公司的产品以及西安森源开关技术研究所的GSS3型、施耐德公司的Premset型等固体绝缘开关柜,其绝缘模块外表面都有金属包覆或涂覆半导电屏蔽层并接地,这种设计的优点为:①可以触摸,确保维护人员的安全;②无需对模块外表面进行清扫,实现免维护;③实现与CGIS充气柜相同的运行环境从而取代之;④一旦绝缘破坏,短路故障只限制在相与地之间,这时电弧能量小,极大地降低了燃弧破坏的程度,缩小事故范围。

有一些厂家的固体绝缘柜绝缘模块外表面没有屏蔽层,这种设计实质上是固体材料与空气的复合结缘结构,模块外表面电位是悬浮的,其外表不可触及而且环境因素对模块的绝缘强度有一定不良影响。

(2)选用可靠性高、技术成熟、免维护的真空断路器和真空负荷开关作为主开关元件。

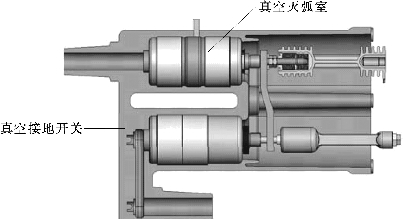

(3)隔离开关按断口分为空气隔离开关和真空隔离开关两种。为简化结构与实现小型化,国外设计的产品中大都采用真空接地开关和真空隔离/接地的三工位开关。近几年,新设计的固体绝缘开关柜采用了三功能真空开关即将灭弧、隔离和接地断口组合成为一个整体真空管,因而使开关装置的结构更紧凑、体积更小。国内现在也有同样的新设计,如西安森源开关研究所在其SIS系列产品中已增添了新颖的三工位真空灭弧室。三工位真空灭弧室的结构可参阅图1-15,真空接地开关的结构如图3-46所示。

图3-46 真空接地开关的结构

(4)使用真空接地开关的好处是不但其体积比空气隔离开关小、电寿命长,更重要的是当短路关合时电弧封闭在灭弧室中,环氧树脂表面绝缘不会受到电弧热量的影响而损伤。

(5)主母线和分支母线等一次回路部件也采用模块化结构,它们与开关一体化模块间的连接采用插接式硅橡胶固体界面绝缘,结构简单、成本低并便于现场操作。

(6)真空断路器的操动机构采取弹簧操动机构或永磁操动机构等多种形式,均可手动、电动。装置设有机械联锁,可有效地防止误操作。

(7)除断路器柜外,固体绝缘柜也有负荷开关柜、母联柜、计量柜等其他功能柜型,便于扩展、组合。

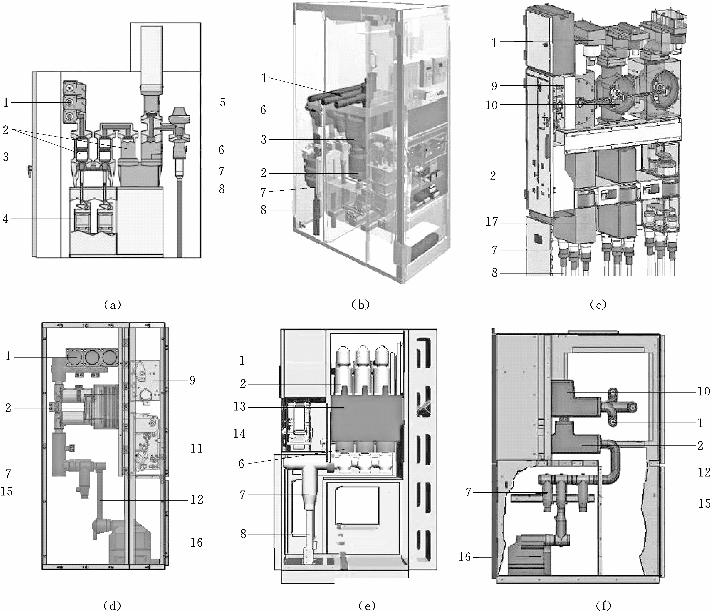

图3-47所示为几种SIS真空断路器柜的结构示例。表3-6中列出了几种SIS真空断路器柜的技术数据。

图3-47 几种SIS真空断路器柜的结构简图

(a)东芝公司KA型进线柜;(b)日立公司C-VIS型馈电柜;(c)德国Switchcraft公司iSIS型馈电柜;(d)西安森源开关技术研究所GSS3-12Z型馈电柜;(e)Schneider公司Premset型馈电柜;(f)北海银河开关设备有限公司OSIS24型馈电柜

1—主母线;2—真空断路器;3—隔离开关;4—电磁操动机构;5—真空接地开关;6—电流互感器;7—电缆内锥插座;8—高压电缆;9—断路器操动机构;10—三工位隔离开关;11—接地、隔离开关的操动机构;12—绝缘连接导体;13—接地、隔离开关;14—操动机构;15—插拔式避雷器;16—电压互感器;17—电压互感器、电流互感器组合装置

2.关键技术

针对固体绝缘在高压电场中表现的物理特性,为确保开关装置运行的可靠性必须在设计和工艺方面采取一系列有效的措施和进行大量的理化分析、电气试验研究工作。根据国内、外研究经验和体会,有一些技术重点值得重视,主要包括以下几种:

(1)固体绝缘材料是SIS最关键的部件,它兼具了导电、散热、绝缘、支撑和连接等多项功能,其形状和材料性能决定了产品运行的安全性,可靠性和制造、维护成本,因而必须加强对所用的环氧树脂或硅橡胶的基础研究。例如,东芝公司在开发固体绝缘开关柜之前,曾首先历时几年进行了各种基础技术的研究,开发了高性能特种环氧树脂材料和新的成型工艺。新材料为双酚系环氧树脂,填充剂是球状硅石粉和橡胶粒子。与传统材料相比,新材料在拉伸、弯曲和绝缘强度以及耐电痕性等多方面都有明显的提高,以保证运行的可靠性,并消除了包覆瓷、铜等零件时因线膨胀系数不同引起的间隙和裂纹。东芝公司重视环保理念,制造原材料时不污染环境,停用品可回收、循环再利用。高性能环氧树脂材料的主要特性是:

1)膨胀系数17~19ppm/K。

2)抗拉强度102MPa。

3)抗弯强度151MPa。

4)玻化温度136℃。

5)导热系数80~100[10-2W/(m·K)]。

6)击穿强度20~24kV/mm。(https://www.xing528.com)

7)介质损耗角0.13%。

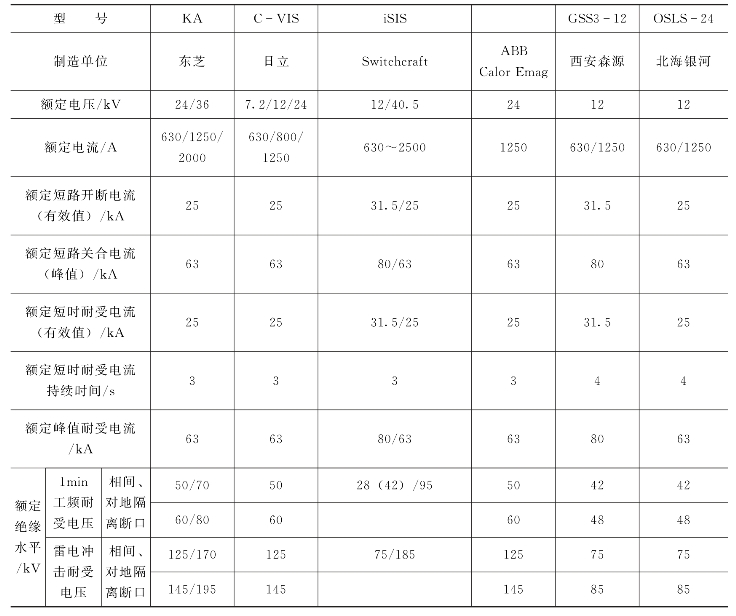

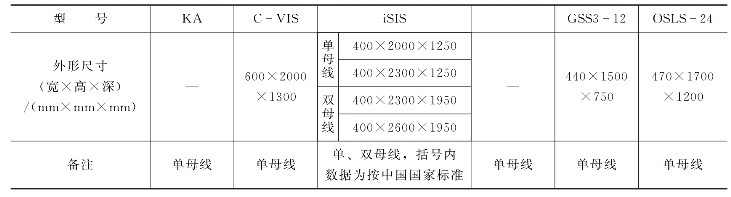

表3-6 几种固体绝缘柜的技术数据

续表

(2)由于模块体积小,内部多为极不均匀电场,必须应用有限元仿真分析软件对各部位的形态和曲率进行缜密的电场计算,优化绝缘结构和金属部件形状,确定合理的材料厚度,必要时加设屏蔽罩等;同时进行试验实测、验证和修正工作,以期使固体绝缘组件的绝缘水平满足标准的要求,同时局放不超过相关规定值,从而减缓老化速度,确保开关装置长期运行的可靠性。

(3)按照固体界面绝缘技术的要求,位于相邻模块之间的内、外锥插头表面应光滑、无任何刻痕等微小缺陷,因此必须设计精确的尺寸和采用严谨的制造工艺,以保证配合精准。同时,橡胶材料的硬度、回弹率和表面电阻等物理特性应符合电缆接插件的要求,严格按照固体高压绝缘接插件操作工艺进行安装和施工,接插后内外锥之间的空气应完全被挤出,相互连接后不会发生沿面闪络[17]。

(4)与气体绝缘材料显著不同之处是,固体绝缘材料具有老化特性。根据固态电介质的热击穿理论和电击穿理论可知,高压电场的长期作用使电介质发生缓慢的电离,小气隙内气体微弱放电产生的离子也会与电介质发生化学反应;同时,热量的长期作用也使其绝缘性能逐渐劣化;另外,强烈的振动以及运动部件的多次撞击力作用可使材料出现裂纹,这种作用的长期积累也是绝缘性能劣化的一个因素。因而对环氧树脂模块以及SIS成套装置进行严酷的环境试验考核、选择有效的方法测定材料的老化特性、预测其使用寿命应成为产品研发工作中一项非常重要的内容,它关系到SIS能否长期稳定、可靠运行的问题。

东芝公司对其24kV固体绝缘柜进行的试验考核与研究包括以下几项内容:

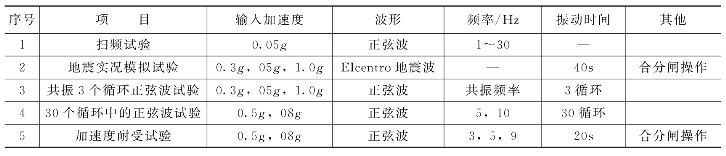

1)振动试验。按常规拼装、连接的一台进线和一台馈电固体绝缘开关柜进行地震试验。振动台的运动方向为X、Y轴平面,包括扫频、地震、共振试验。对试品施加的参数与试验程序列于表3-7。试验期间还对断路器的合、分闸动作特性加以监测。

表3-7 振动试验的参数与程序

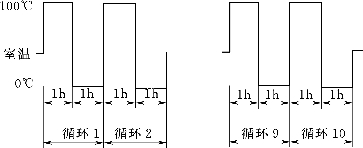

图3-48 温度冲击试验

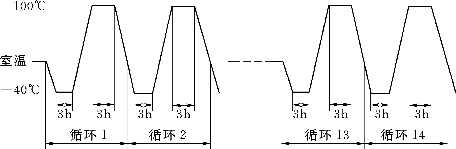

2)温度冲击试验和温度循环试验。参照IEC 60068—2—14(1984)《环境试验的基本程序》第2部分,对模块和按实际设计组装完整的母线模块、断路器极柱模块和有运动部件的模块分别进行在水中的温度冲击试验与空气中的温度循环试验:水中试验温度100~0℃为一个循环,每循环持续2h,试品共承受10个循环;空气中试验温度-40~100℃为一个循环,在最高温度和最低温度均持续3h,在高、低温度之间转换的温度变化速率为1℃/min,试品共承受14个循环,试验程序分别如图3-48和图3-49所示。试验后检查的项目是目测模块表面是否出现裂纹、测量局放和工频耐压试验50kV持续1min。

图3-49 温度循环试验

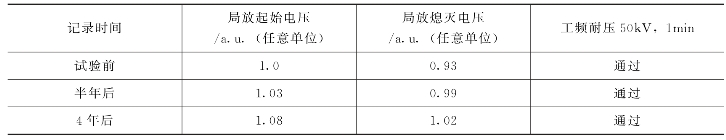

3)检测试品在加速老化试验前、后局放的变化。试品为空心的环氧树脂模块,施加的电压为23kV(1.81倍额定运行相—地电压),持续约5年,其测试内容、测量间隔时间和结果见表3-8。

表3-8 试品(空心环氧树脂模块)的局放测量记录

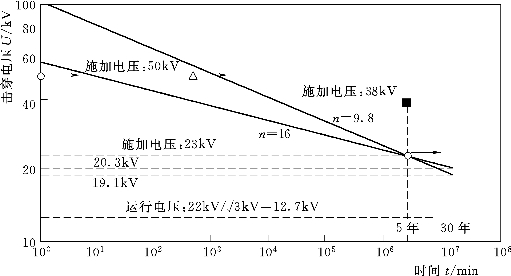

4)加速老化试验与绝缘材料的寿命预测。预测环氧树脂模块材料寿命使用以下经验公式

![]()

式(3-1)的意义是作用于材料的电压U(kV)持续时间t(min)越长,材料的击穿电压越低。式(3-1)中A是常数,指数中的n值与材料种类有关,对实心、充填有机材料的环氧树脂而言,n值在9.8~16之间。一台试品在施加电压38kV(等于额定运行相—地电压22/3![]() kV的2.99倍)持续约5年发生了击穿,据此计算出对应n=9.8和n=16时的常数A,经回归处理得到图3-50所示两条曲线。当试品在1.5倍额定运行相—地电压作用下,由曲线推测出它至少可运行30年模块绝缘不发生击穿。所以推断出开关装置在额定相—地电压作用下的寿命不会低于30年。对另一台试品施加的电压为50kV(3.93倍额定运行相—地电压)持续8h未发生击穿,8h超出了两条曲线对应的寿命时间范围的右侧。因此,证实了产品长期运行的可靠性[18]。

kV的2.99倍)持续约5年发生了击穿,据此计算出对应n=9.8和n=16时的常数A,经回归处理得到图3-50所示两条曲线。当试品在1.5倍额定运行相—地电压作用下,由曲线推测出它至少可运行30年模块绝缘不发生击穿。所以推断出开关装置在额定相—地电压作用下的寿命不会低于30年。对另一台试品施加的电压为50kV(3.93倍额定运行相—地电压)持续8h未发生击穿,8h超出了两条曲线对应的寿命时间范围的右侧。因此,证实了产品长期运行的可靠性[18]。

图3-50 长持续时间电压耐受试验的曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。