1.丝杠单驱动伺服系统动力学建模

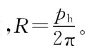

在丝杠单驱动伺服系统(SDSS)中,丝杠电机通过联轴器直接驱动丝杠旋转,进而转换为工作台的直线运动,将丝杠电机、丝杠、轴承等旋转组件统称为丝杠驱动轴,进行等效处理后分析可得如图7-6所示的SDSS动力学几何模型。

图7-6 SDSS动力学几何模型

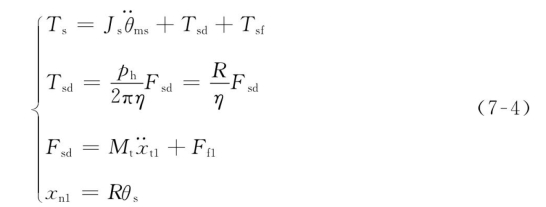

图7-6中:Ts是丝杠电机的输出扭矩;Tsd是作用在丝杠上的驱动力矩,Fsd是作用在工作台上的驱动力;Tsf是作用在丝杠驱动轴上的等效摩擦力矩;Ff1是作用在导轨滑块上的摩擦力;Js是丝杠驱动轴的等效转动惯量;θms是丝杠电机轴转角;θs是丝杠转角;xn1是丝杠单驱动时螺母组件的轴向位移;xt1是丝杠单驱动时工作台的轴向位移;Mt是工作台总质量。则SDSS的动力学模型可表示为

式中:ph——丝杠螺母的导程;

η——传动效率;

R——丝杠螺母传动比

为了求出在丝杠单驱动时工作台实际的轴向位移量,需要综合考虑弹性部件的扭转变形和轴向伸长。用Kt1表示丝杠单驱动时系统的等效扭转刚度,有

式中:Kc——联轴器的扭转刚度;

Ksθ——丝杠的扭转刚度。

丝杠单驱动伺服系统的综合等效刚度为

综合式(7-4)、式(7-6),SDSS工作台的轴向位移量为

![]()

2.螺母单驱动伺服系统动力学建模

在NDSS中,丝杠固定,将螺母电机、螺母、轴承、同步带轮等旋转组件统称为螺母驱动轴,经过等效处理分析后构建的NDSS动力学模型如图7-7所示。NDSS动力学模型可表示为

图7-7 NDSS动力学模型

式中:Tn——螺母电机的输出扭矩;

Jn——螺母驱动轴的等效转动惯量;

Tnd——作用在螺母上的驱动力矩;

Fnd——作用在工作台上的驱动力;

Tnf——螺母驱动轴处的等效摩擦力矩;

Ff2——直线导轨滑块处的摩擦力;

——螺母电机轴转角加速度;

——螺母电机轴转角加速度;

θn——螺母转角;

xn2——螺母单驱动时螺母组件的轴向运动加速度;

——螺母单驱动时工作台的轴向运动加速度。

——螺母单驱动时工作台的轴向运动加速度。

为了求出在螺母单驱动时工作台实际的轴向位移量,需要综合考虑弹性部件的扭转变形和轴向伸长。

用Kt2表示螺母和同步带的等效扭转刚度,有

(https://www.xing528.com)

(https://www.xing528.com)

式中:Knθ——螺母的扭转刚度;

KBθ——同步带的等效扭转刚度。

螺母驱动时,系统的等效轴向刚度Ka为

式中:Kna——螺母组件的轴向刚度;

Ksa——丝杠的轴向刚度;

Kba——轴承的轴向刚度。

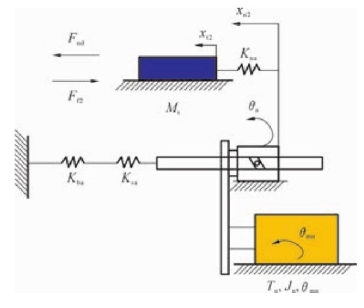

根据以上得到的等效扭转刚度和等效轴向刚度,可计算出螺母单驱动伺服系统的综合等效刚度Keq2为

综合考虑系统的扭转变形和轴向伸长,可得到NDSS工作台实际轴向位移量的数学表达式,为

![]()

3.宏宏复合微纳运动系统动力学建模

综合SDSS和NDSS两个宏动系统动力学分析,不难得出宏宏复合微纳运动系统动力学模型,如图7-8所示。其中,Fd是复合驱动下工作台所受到的轴向驱动力;Ff是工作台导轨副摩擦力;xn是复合驱动下螺母组件的轴向位移;xt是复合驱动下工作台的轴向位移。

图7-8 宏宏复合微纳运动系统动力学模型

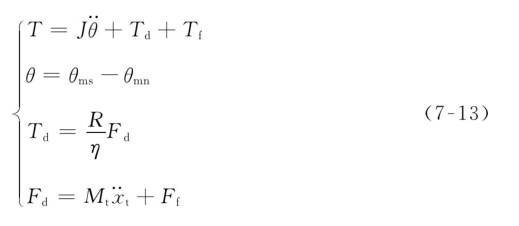

依据NDSS和SDSS动态匹配和便于控制原则,这里NDSS和SDSS两个宏动系统选用同型号伺服电机,且传动比参数一致、驱动轴转动惯量相等,即J=Jn=Js,故宏宏复合微纳运动系统动力学模型为

通过预先设计,可实现工作台在不同驱动方式下具有相同的运动参数,保证两单驱动和双轴差速微量进给伺服系统的综合刚度相等,即Keq=Keq1=Keq2,因此工作台在双伺服驱动工况下的位移为

![]()

4.交流伺服电机动力学建模

交流永磁式伺服电机具有硬的机械特性和较宽的调速范围,根据电磁学理论,其等效电路如图7-9所示。

图7-9 交流永磁式伺服电机在dq坐标系下的动态等效电路

交流伺服电机的动力学模型为

式中:idi,iqi——d轴、q轴的电流;

Ri——绕组等效电阻;

Ldi,Lqi——d轴、q轴电感;

ωei——转子角速度;

Ψi——转子磁场的等效磁链。则电磁转矩方程式可表示为

永磁同步电机转子为笼形,即Ldi=Lqi,采用id恒等于0的矢量控制方式,此时有

式(7-16)(7-17)中:Kti——转矩系数;

pi——极对数。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。