1.摩擦的非线性影响

摩擦是一种复杂的、非线性的、具有不确定性的自然现象。在高精度、超低速的宏微复合微纳运动系统中,非线性摩擦环节主要存在于宏动系统。非线性摩擦的存在使得系统的动态及静态性能受到很大影响,主要表现为低速时出现爬行现象,稳态时产生较大的静差或出现极限环振荡。为了减轻摩擦环节带来的不良影响,行之有效的措施有:

(1)改变机械伺服系统的结构设计,减少传动环节;

(2)进行良好的润滑,减小动摩擦和静摩擦之间的差值;

(3)进行摩擦辨识,采取有效的摩擦补偿方法。

摩擦对位置定位系统和位置跟踪系统性能的影响有所不同。使用位置定位系统的目的是使位置的稳态误差趋于零,例如天文望远镜系统、天线系统等。位置跟踪系统的控制目的是使输出位置跟踪输入位置,如三轴转台系统。

对于位置定位系统,零速时存在的静摩擦将使系统响应表现出死区特性,通常情况下,采用积分控制可以消除静差。但对于含有摩擦环节的伺服系统,由于从静止到运动的过程中,摩擦的变化是不连续的且具有负斜率特性,因此引入积分控制后,系统响应将出现极限环振荡现象。对于位置跟踪系统,摩擦环节对系统的不良影响主要表现在如下两个方面。

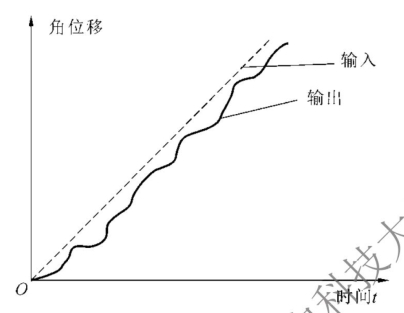

(1)低速爬行现象。当系统希望获得低于某一临界速度的低速运动时,在由静止到运动的转变过程中,摩擦的变化呈现出负斜率特性,系统就会出现静→动→静→动的跳跃运动现象,即爬行现象。爬行现象一般发生在低速情况下。图6-2所示是采用比例控制的伺服系统在跟踪斜坡信号时的响应,即低速爬行曲线。

(2)速度过零时,出现波形畸变。在零速时,存在静摩擦,且其变化是多值、不连续的,导致系统在速度过零时的运动不平稳。图6-3中的虚线为正弦信号,实线是伺服系统在跟踪该正弦信号时的输出响应,可以看出,在速度过零时,波形发生扭曲,并出现“平顶”现象。

2.摩擦非线性环节的控制补偿

1)基于摩擦模型的补偿方法

基于摩擦模型的补偿方法的实质是前馈补偿,即首先对系统中的摩擦环节建立数学模型,由此模型和系统的状态变量信息对摩擦力(矩)的值进行估计,然后在控制力(矩)中加上摩擦力(矩)的估计值,从而消除摩擦环节对系统的影响。

基于摩擦模型的补偿一般分为固定模型补偿和自适应补偿。对于前者,摩擦模型的参数是通过离线辨识来获得的,在控制过程中保持不变;对于后者,摩擦模型的参数是通过线迭代估计来确定的,在控制过程中是可变的。目前,常见的几种摩擦模型补偿方法有下面几类。

图6-2 低速爬行曲线

图6-3 正弦响应变形曲线

(1)基于库仑摩擦模型的补偿方法。

采用库仑摩擦模型进行补偿的优点在于模型简单,易于实现,但由于该摩擦模型是静态摩擦模型,无法描述零速时摩擦的非线性特性,因此其控制效果受到限制。

(2)基于静摩擦+库仑摩擦模型的补偿方法。

基于静摩擦+库仑摩擦模型的补偿方法中,由于在摩擦模型中加入静摩擦项,可以预测速度过零时出现的多值非线性,因此同基于库仑摩擦模型的补偿方法相比,它能更好地改善系统在零速附近的动态响应。其缺点是对速度信号的品质要求很高。

(3)基于指数摩擦模型的补偿方法。

指数摩擦模型虽然是静态摩擦模型,但它在描述摩擦现象时,考虑了Stribeck效应(即Stribeck曲线的前段具有负斜率),这使得在超低速段(Stribeck段),指数摩擦模型对摩擦现象的描述更为精确,因此基于指数摩擦模型的摩擦补偿控制对提高系统的超低速性能和抑制稳态极限环振荡有明显的效果。但指数摩擦模型的参数空间是非线性的,使得参数的在线辨识较为困难,这也是基于指数摩擦模型的自适应补偿的难点所在。

(4)基于Karnopp摩擦模型的补偿方法。

采用基于Karnopp摩擦模型的补偿方法的突出优点在于其对速度信号的测量精度要求不高,且能较好地改善系统在零速时的动态响应。

(5)基于LuGre摩擦模型的补偿方法。

LuGre摩擦模型是一个较为完善的动态摩擦模型,它能精确地描述摩擦的各种动态和静态特性。日前,基于LuGre摩擦模型的补偿控制已成为理论和应用研究的一个热点。该方法的优点在于对摩擦环节的动态特性的补偿效果好,其难点是参数辨识困难。(https://www.xing528.com)

由于基于不同摩擦模型的补偿方法各有其优缺点,因此为了取长补短,在各自模型基础上,国际上通过进一步的研究,相继提出了诸多派生补偿方法来改善补偿性能,以提高微纳运动控制性能。

2)不依赖于摩擦模型的传统补偿方法

不依赖于摩擦模型的传统补偿方法具有悠久的历史,方法种类繁多,主要思想是将摩擦视为外干扰,通过改变控制结构或控制参数来提高系统抑制干扰的能力,从而改善摩擦对微纳运动性能的影响。主要方法如下。

(1)PID控制方法。

高增益PID控制器是人们最早使用的抑制摩擦非线性的控制器。PID控制中的微分项能增大系统阻尼,基于摩擦记忆特性,采用PID控制可以在一定程度上改善低速跟踪性能,抑制爬行现象。

(2)信号抖动方法。

通过在指令上叠加抖动信号,可以对摩擦产生补偿作用。抖动信号具有较高频率,加入系统后,能够在一定程度上平滑摩擦在低速时的不连续性。对于微纳运动液压伺服系统,抖动信号的应用较为成功。

(3)脉冲控制方法。

脉冲信号是具有大幅值、短周期的信号,在控制力矩中施加脉冲信号可以产生微小的位移,从而摆脱静摩擦的束缚。该方法直观、简单,但控制效果一般。脉冲控制与抖动信号控制不同,脉冲序列直接驱动执行元件运动到给定位置,而抖动信号是一种叠加在输入信号上的高频信号。

(4)力矩反馈法。

力矩反馈控制是一种基于力矩传感器的控制技术,通过在连接轴上安装力矩传感器对输出净力矩进行测量,形成力矩反馈回路来稳定净力矩。传感器安装在负载端,这样就能将摩擦环节包含在力矩闭环内,如果力矩闭环有足够的带宽,就能很好地抑制摩擦力矩和其他干扰力矩的影响。虽然这种方法具有不依赖于模型、控制效果好的优点,但由于传感器价格高,安装困难,且安装后增加了系统柔性,因此其应用并不广泛。

(5)基于干扰观测器的鲁棒控制。

基于干扰观测器的摩擦补偿是目前理论研究的一个热点。干扰观测器的设计方法属于鲁棒控制的范畴,其原理是通过建立控制对象的名义模型,由实际对象和名义模型之间的输出误差,得到包括摩擦在内的各种干扰力矩的等效力矩,然后对其进行补偿。该方法是一种线性补偿方法,它对摩擦非线性的补偿程度取决于滤波器的带宽,而该带宽的提高又受到实际系统中机械谐振等因素的限制,这也正是采用该补偿方法所存在的问题。

(6)变结构摩擦补偿。

变结构控制是一种非线性控制,将变结构控制应用于伺服系统中的研究很多。在稳态摩擦补偿问题上,变结构控制的应用非常成功。

迄今为止,有关传统补偿方法的研究仍是摩擦补偿领域的主流,其优点是控制算法相对简单、实时性好。

基于摩擦模型的补偿方法的不足之处在于摩擦模型的选择、模型参数的确定过程较为烦琐。同时,由于摩擦力矩是速度的函数,因此控制效果依赖于速度信号的品质。

不基于摩擦模型的传统补偿方法虽然原理简单,但对零速时摩擦非线性的补偿能力有限,提高补偿能力涉及伺服系统中的其他问题,如机械谐振、参数时变等。

鉴于这些问题,许多学者开始尝试用智能控制来实现摩擦补偿。目前,基于智能控制的摩擦补偿研究已成为解决摩擦问题的一个研究方向。

3)基于智能控制的摩擦补偿

同传统的控制方法相比,智能控制方法不需要对象的数学模型。基于智能控制的摩擦补偿主要有:重复控制、学习控制、模糊控制,以及神经网络控制等方法。智能控制方法为解决伺服系统中的摩擦问题开辟了新的途径,但各种基于智能控制的摩擦补偿方法各有其优缺点。如:神经网络的训练时间较长、算法实时性差、系统的暂态响应难以保证;模糊控制方法模糊规则的获取难度大、控制结果不理想;等等。

综上所述,摩擦环节对机械伺服系统所造成的不良影响,已经成为伺服系统性能提高的瓶颈。随着科技的发展,对伺服系统的定位精度、跟踪精度的要求越来越高,这使得摩擦补偿已成为高精度伺服控制系统设计中的关键技术。虽然有关摩擦建模、摩擦补偿的研究已经引起控制界的广泛关注,并取得了一些成果,但对这一问题的解决程度还远不能令人满意。

目前,这一领域的几个重点发展研究方向有:

(1)摩擦特性、新摩擦模型的数学描述等摩擦问题的共性关键技术研究,如对LuGre摩擦模型的进一步研究,包括模型的完善、模型参数的辨识和补偿方法的控制;

(2)考虑摩擦非线性特性和机械柔性情况下的摩擦特性,将传统补偿方法同智能补偿方法相结合,进一步研究复合摩擦补偿方法;

(3)高性能摩擦干扰观测器设计,以及基于滑动模态的摩擦补偿方法的进一步研究。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。