超精密加工技术自19世纪60年代初期形成以来,其精度已由1~0.5μm发展到0.05~0.005 μm的水平。当前许多尖端科技产品的零部件,都有着更高的精度要求,例如,光学系统中的高精度非球面镜片等都必须经过超精密车削、磨削、研磨、抛光等精密加工和超精密加工,达到不大于10 nm的加工精度要求;作为微电子器件衬底的超硬材料SiC单晶晶片,其平坦度、翘曲度及表面粗糙度等均要求达到纳米级。为了达到亚微米级乃至纳米级的定位或持续进给,传统的驱动和传动方法将不再适用,必须寻求新的途径。因此,海内外学者经过多年的攻关研究,提出了众多不同形式的微纳进给机构。

近年来微纳运动实现技术发展迅猛,是实现精密仪器设备高精度的关键技术之一。目前国内外已有许多应用微纳进给技术的实例,如表1-1所示。

表1-1 微纳进给技术应用对比

注:表中“研制单位”一列因表格限制,只给出简称或者业内通识的缩写。

根据不同的原理,将国内外现有的微量进给机构分为直线电机式、机械传动式、弹性变形式、电致伸缩式、磁致伸缩式、柔性铰链式等形式。将这些不同工作机理的微运动进给机构,根据其微量驱动形式,归纳为四类。

1.基于智能材料的微量变形驱动

基于智能材料的微量变形驱动依靠具有形状记忆、弹性(热)力变形、电(磁)致伸缩效应变形等性能的功能材料属性实现微量进给驱动。这类机构一般分辨率较高,但行程范围却很小,很难满足大行程范围且具有高精度的要求。同时,在其行程范围内还存在迟滞非线性的影响,使得其精度可控性变得较差。图1-14所示为韩国学者所研究成功的线性尺蠖马达,压电陶瓷制作的驱动部件能实现百毫米行程范围内的纳米级进给,但由于尺蠖运动的间歇性而无法实现连续运动。

图1-14 线性尺蠖马达

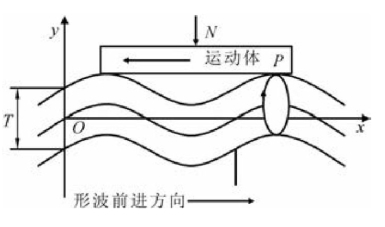

基于压电驱动技术的超声波马达微纳运动机构采用一种新的直驱方式,超声波马达的驱动力来自超声振动,其结构如图1-15所示,行波型USM(超声波马达)由定子和转子(运动体)组成。其中定子是由环状弹性体和下面粘有经极化处理过的压电陶瓷(见图1-15右图)组成。转子通过锥形弹簧压在定子上,且压力N大小可调,保证二者接触良好。将压电陶瓷分成空间互差90°(即λ/4,λ为波长)的A、B两部分(A区、B区),且在这两部分上分别通以时间上互差90°的两相高频超声频率的正弦波,便会产生弯曲振动行波,如图1-16所示。设弹性体厚度为T,当弹性体激发产生弯曲行波后,行波型USM依赖定子所产生的弯曲振动行波使得定子表面粒子P做椭圆运动,进而驱动转子产生回转运动。

图1-15 超声波马达结构简图

图1-16 超声波马达工作原理图

由于超声波马达具有结构简单、惯量小、响应快速、断电自持、传动效率高、噪声低、能获得低速大扭矩、在恶劣环境下的热稳定性高、可直接驱动等特点,因此其在近20年中得到了迅猛的发展。例如,考纳斯科技大学(Kaunas University of Technology,KTU)的学者研制的超声波马达在百毫米行程范围内定位精度可达0.015μm。

2.基于直线电机驱动的微纳运动系统(https://www.xing528.com)

这类系统由于由直线电机直接驱动,没有中间传动环节,因此机器总体结构尺寸大大缩小了,而且响应速度快、随动性强,其位移分辨率能够达到0.05μm。永磁式直线电机用于微纳运动驱动中,容易引入振动从而使系统的稳定性和动态性能变差。因此,目前直线电机主要应用在高速、轻载、小工作范围的半导体行业和印刷线路板等制造设备上。这类微量进给机构的位移分辨率和定位精度一般较低。

3.基于“电磁驱动+机构”组合的微进给运动系统

这类系统主要是基于电(磁)力与机械结构的组合,即根据电磁力驱动、摩擦驱动、扭轮驱动、蠕动、超声振动、惯性-摩擦等原理,并和杠杆机构、(差动)螺旋机构、凸轮机构、楔块机构,以及螺旋-楔块、齿轮-杠杆等进行有效组合的微量运动实现系统,来满足大行程与高精度的要求。但由于受到机械传动间隙、摩擦磨损及低速爬行等的限制,其运动灵敏度和精度都难以达到很高的水平,因此这类系统主要适用于中等精度加工。

图1-17所示是基于斜面自锁原理设计的斜楔自锁式微量进给机构。新加坡学者应用此原理成功研制了压电自锁式线性马达,可在较大行程范围内实现10 nm分辨率的微纳运动,且具有1176 N的输出力。该类进给机构结构简单、便于控制、位移分辨率高、输出驱动力大,但无法实现正反两方向的连续运动。

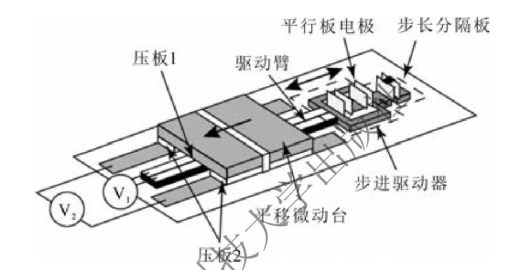

如图1-18所示,美国学者应用平行电极之间产生的静电力作为驱动力成功研制了静电尺蠖平移微动台,可以实现在50 mm行程范围内,位移精度达到0.05μm的进给运动。此类机构结构简单、定位精度高、便于控制,但由于静电力产生的输出驱动力很小,因此一般在检测系统中应用。

图1-17 斜楔自锁式微量进给机构结构简图

1,6—滑动导轨;2—输出杆;3,8—斜楔;4,9—斜楔座;5—压电陶瓷;7—驱动器支持部件

图1-18 静电尺蠖平移微动台

4.复合驱动微纳运动实现系统

这种系统是由“常规伺服系统+微纳驱动系统”构成的宏微复合双驱动系统。该系统通过常规的伺服系统在大行程范围内实现粗定位,在接近定位位置时由串联叠加的微纳驱动系统实现精确定位,即通过机电伺服与智能材料相结合的宏微双驱动系统实现大行程微纳精度的定位和运动控制。智能材料的微量变形驱动更多的是采用分辨率极高的压电晶体陶瓷驱动器结构,实现精确的微量进给精定位,从而满足大行程高精度进给需要。

根据宏微双驱动原理,国内外专家学者设计了许多能在大行程范围内实现位移分辨率为纳米级的微量进给机构。例如,加拿大McMaster University 成功研制了二维宏微双重驱动系统;日本日立制作所研制的三维微动工作台,用于投影光刻机和电子束曝光机,其二维工作台的宏动行程为250 mm×250 mm,分辨率为0.5μm,被固定在宏动工作台上的微动工作台,在X、Y方向的行程均为20μm,位移分辨率为10 nm。又如,对微位移刀架采用宏、微结合双驱动进给系统,美国劳伦斯·利弗莫尔国家实验室(Lawrence Livermore National Laboratory,LLNL)和英国Cranfield公司分别设计出了世界公认较高水平的大型光学金刚石车床(large optics diamond turning machine,LODTM)和OAGM2500大型超精密机床。

我国在宏微双驱动微量进给方面的研究与国外相比起步较晚。近几年来,国内同济大学、西安理工大学、哈尔滨工业大学、浙江大学等也相继对宏微双驱动微量进给机构进行了研究。

目前实现大行程、高精度运动控制的有效策略是采用宏微双驱动技术,但该技术存在刚度小、非线性、迟滞、有蠕变等明显缺点,定位精度受到迟滞非线性的影响而大打折扣。例如,压电陶瓷微位移机构的性能受位移重复性、检测精度、瞬态响应速度、可控性等非线性特性的影响而变差。

近年来,作者发明了一种新型宏宏双驱动微量进给伺服系统及控制方法。这种方法基于螺旋传动差动复合原理,借助双驱动型滚珠丝杠螺旋传动副,通过两个伺服电机分别带动丝杠、螺母进行两个宏观的准等速旋转运动的差动复合来获得微量的直线进给运动,是当前获取大行程、高精度的一种较为理想的微纳运动实现技术。宏宏双驱动微量运动系统与宏微双驱动微量运动系统比较,恰恰克服了后者存在的刚度小、非线性、迟滞、有蠕变等缺陷,拥有大行程、高刚度、高精度、快速响应等特点,具有优良的极低速性能。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。