由于模具制造加工精度要求较高,其生产加工工艺也比较复杂,因此一般塑料制造成型用模具的加工生产费用都较高。塑料制品生产厂家都希望模具的使用寿命长一些,对模具的使用、维护、保养条件要求高些,以使其保持工作精度,延长使用时间。模具制造用材料选择的合理与否,也是延长模具使用寿命的一个重要条件。对模具制造选用材料提出下列要求:

1)钢材要有较好的加工性能,在高温环境中工作及进行热处理时,变形要小。

2)模具空腔中的熔料流道工作面,应对料流阻力小,这样就应降低工作面的表面粗糙度的数值,对钢材要求应有很好的抛光性能,材料中无杂质、无气孔。

3)耐磨性能优异。为了长时间保持模具结构的尺寸精度,要求加工成型后的模具工作表面耐磨是非常必要的。特别是加工成型制品原料中含有玻璃纤维类硬质填料时,极易加快模具工作面的磨损。对这样的模具,一定要有足够的硬度和耐磨性。

4)耐腐蚀性能好。在塑料熔融成型生产过程中,塑料原料及一些辅助料要与钢材接触,对钢材有一定的化学腐蚀作用。为了保持模具有较好的耐腐蚀性,一定要选择耐腐蚀的合金钢或优质碳素钢,必要时表面还应进行镀铬或镀镍处理。

5)钢材应有足够的工作强度。除表面热处理后有一定的硬度外,选用的钢材还应有足够的芯部强度,因为注塑模工作中要经受很大的注射压力和锁模力,所以必须考虑模具用钢材的芯部强度。

模具制造常用钢材有:

① 碳素结构钢,如优质碳素结构钢中的15、20、40、45、50及15Mn、20Mn、40Mn和50Mn等。

② 碳素工具钢,如T8、T8A、T10和T12A等。

③ 合金结构钢,如40Cr、18CrMnTi、12CrMo、38CrMoAl等。

④ 合金工具钢,如5CrMnMo、3CrW8V、CrWMn、Cr12MoV和5CrNiMo等。

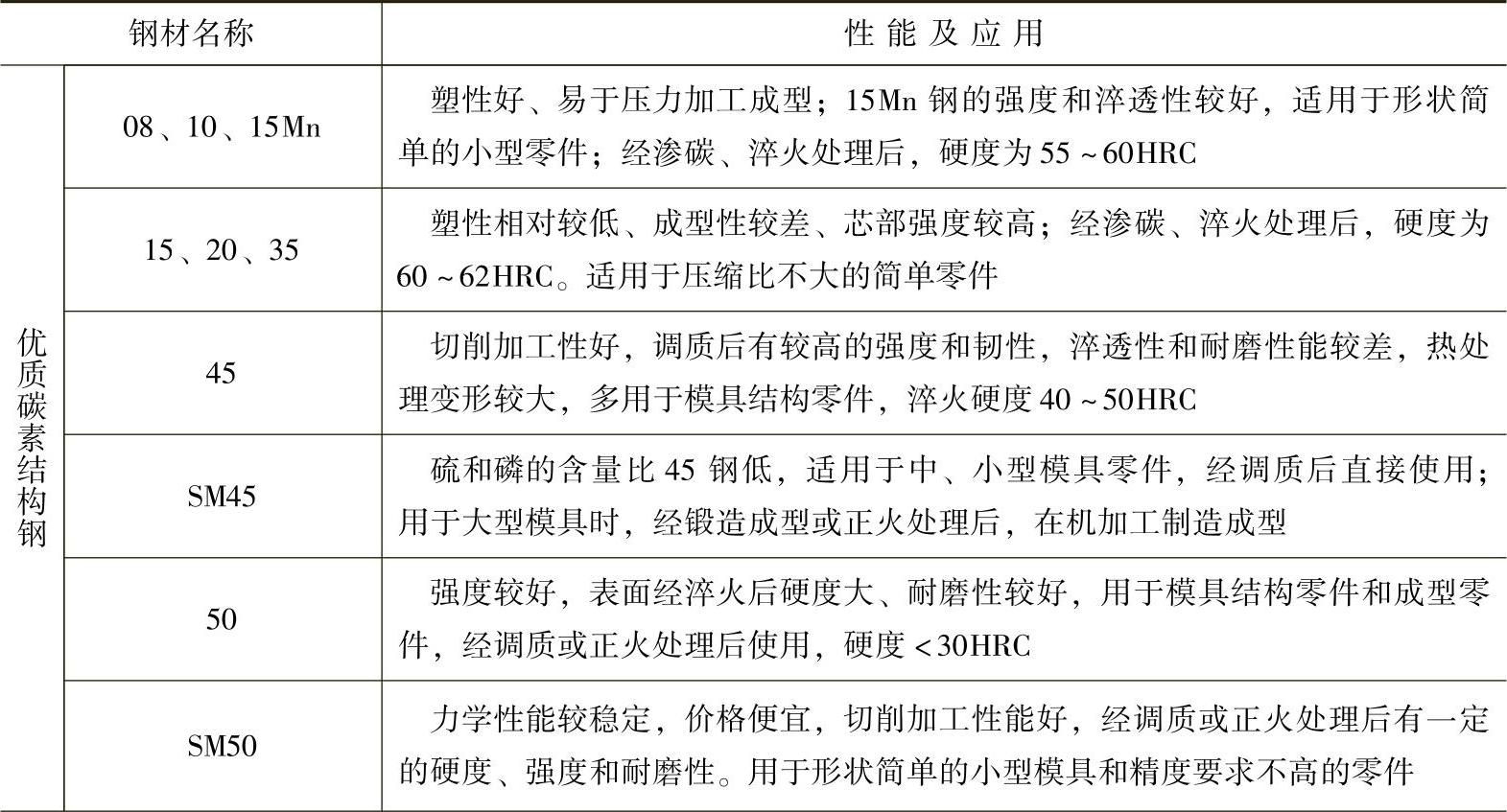

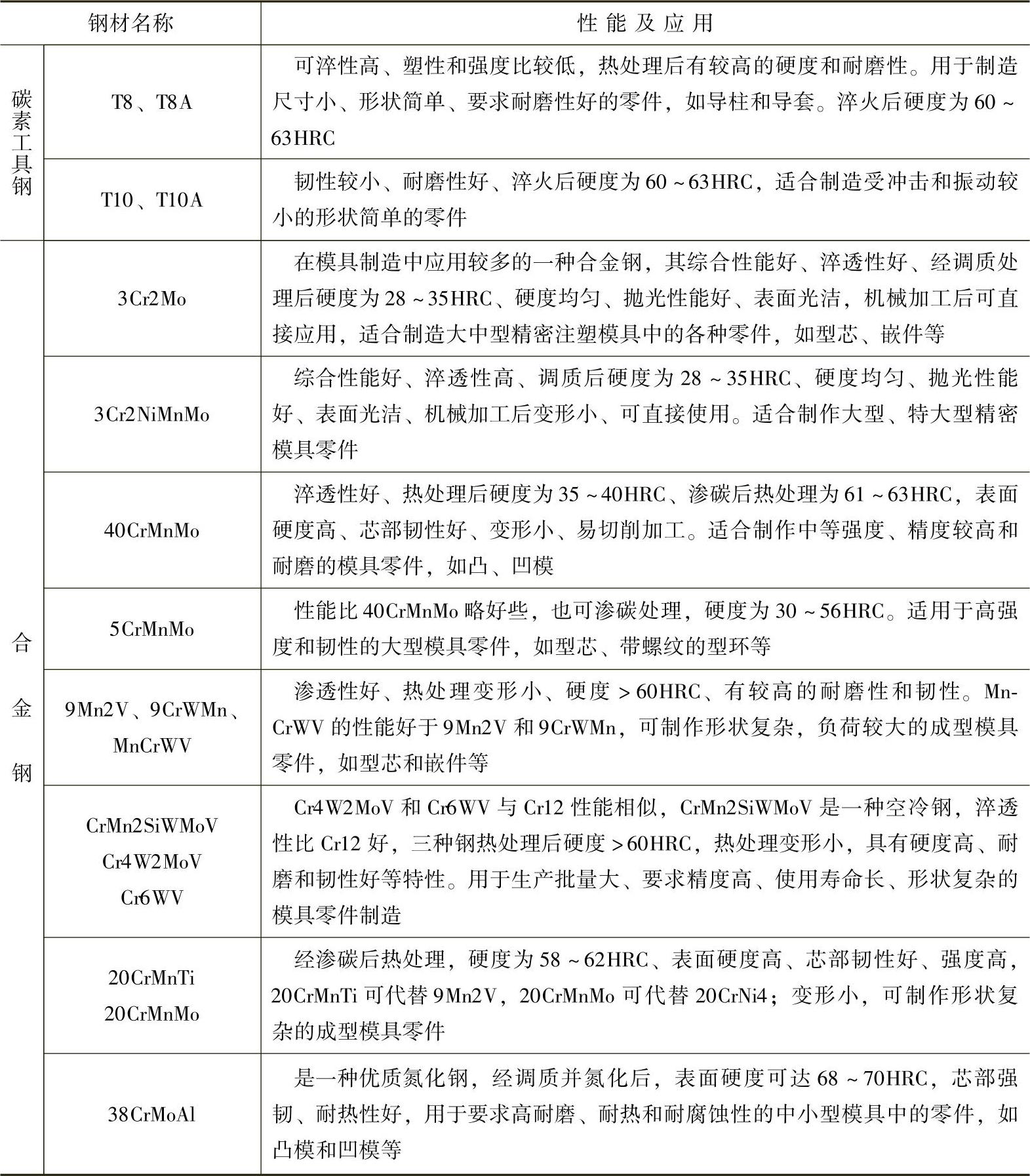

模具制造常用钢材牌号及性能应用见表5-4。

表5-4 常用钢材的性能及应用

(续)

1.凸模的修配制造

凸模也叫型芯,是与凹模配合组成模具的型腔,成型制品的内表面用零件。凸模一般都安装固定在移动模板上,所以也可称为动模。

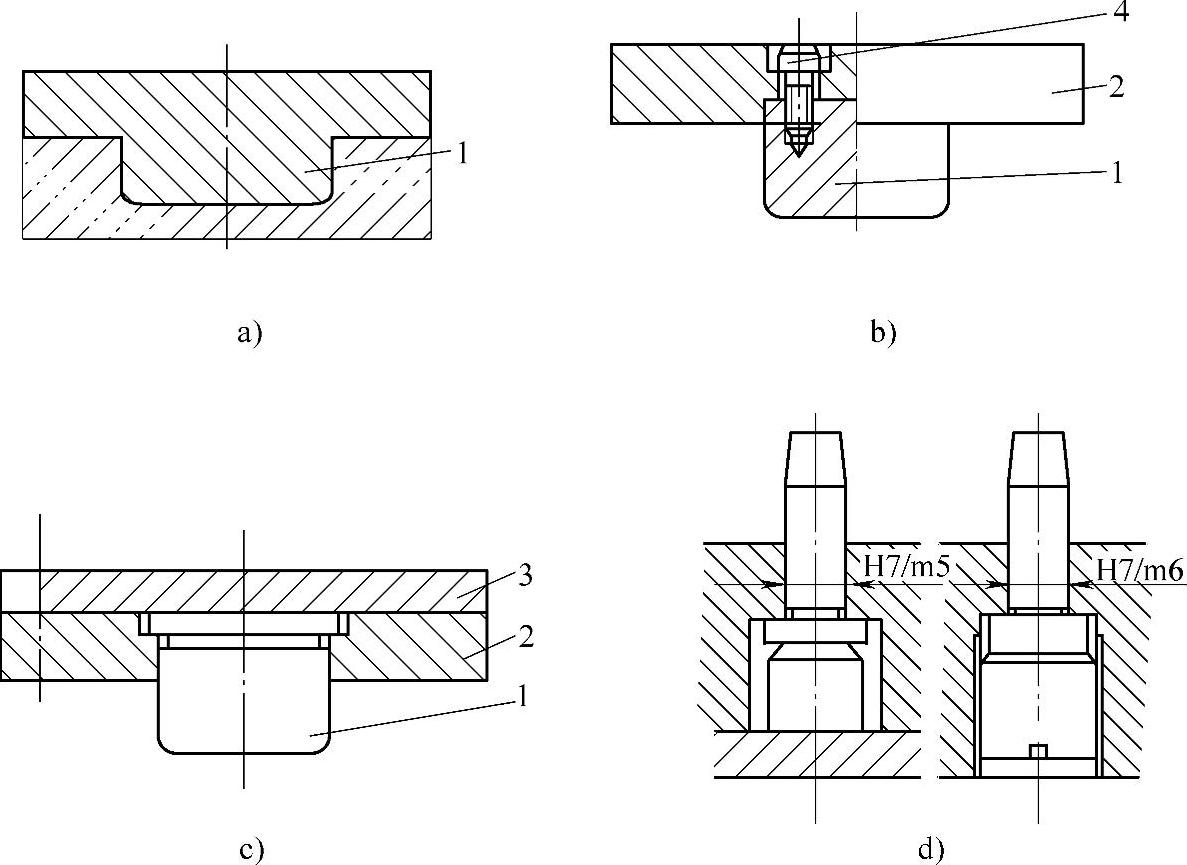

凸模的结构形式有整体式和组合式两种。图5-7所示为注塑成型模具中常见到的几种结构。

凸模制造工艺顺序如下:

图5-7 凸模的结构示意图

a)整体式 b)组合式 c)组合式 d)组合式

1—型芯 2—底板 3—垫板 4—螺钉

凸模制造用材料,可按模具的制造精度要求和成型制品数量来选择,常用材料有45、40Cr、3CrMo和38CrMoAl等牌号钢材。成型质量要求不高的生活日用品(如盆、盖、桶等),可用45钢制造;成型制品精度要求较高(如仪表件、齿轮、风扇等)、产品数量又很大时,应选用3CrMo或38CrMoAl合金钢制造。

参照图5-7a,用40Cr合金钢制造凸模的工艺顺序安排如下:

① 锻造凸模毛坯,按图样尺寸留出10mm加工余量。

② 热处理,对毛坯进行正火处理。

③ 钳工划线。

④ 刨凸模各侧端面,留出2~3mm加工余量。

⑤ 粗车凸模各部,留出2~3mm加工余量。

⑥ 热处理,正火至179~229HBW。

⑦ 钳工划线,按图样尺寸划出零件轮廓线,钳工制作型芯样板一套。

⑧ 精车各部,按样板车弧形处,组成型腔用各面留出0.25~0.35mm余量,其余各部位精车至图样尺寸。

⑨ 热处理,凸模型腔部位表面硬度为50~55HRC。

⑩ 钳工划模具各部位孔和丝孔线。

⑪ 钳工修磨凸模型腔部位表面,修磨方法与修磨凹模表面相同,表面粗糙度值Ra应不大于0.25μm。

⑫ 钳工钻攻各部位丝孔。

⑬ 修整凸模各部位,去掉毛刺。

如果凸模选用38CrMoAl合金钢制造,生产工艺中粗加工后要进行调质处理,硬度为27~31HRC;精加工后氮化处理、硬度为68~70HRC、成型表面需经研磨、抛光减小粗糙度。

2.凹模的修配制造

组成注塑制品型腔的凹模(通常也叫阴模)是成型制品外表面形状的模具零件。一般多安装固定在定模板上,所以也称定模。

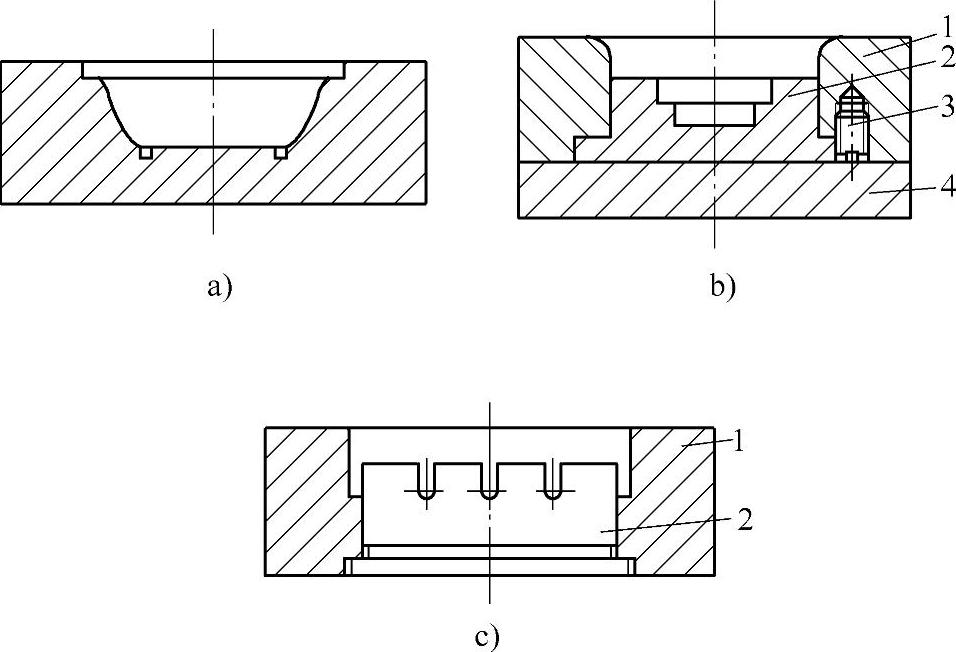

凹模的结构形式有整体式和组合式两种,见图5-8。

图5-8 凹模的结构形式

a)整体式 b)组合式 c)组合式

1—凹模外套 2—镶件 3—螺钉 4—垫板

凹模的制造工艺顺序如下:

凹模制造用材料选择与凸模制造用材料的选择方法相同。

参照图5-8a,用45钢制造凹模的工艺顺序如下:

① 锻造凹模毛坯,按图样尺寸留10mm加工余量。

② 热处理,对毛坯进行正火处理。

③ 钳工划线,划出凹模外形尺寸线。

④ 刨凹模外形,留出精加工余量2~3mm。

⑤ 粗车凹模部位,留出2~3mm余量。

⑥ 热处理,调质处理235~275HBW。

⑦ 钳工划线,按图样尺寸划出轮廓线。

⑧ 刨凹模各侧面至尺寸。

⑨ 精车凹模部位,留出0.25~0.35mm余量。

⑩ 钳工划模具各部位孔和丝孔线。

⑪ 热处理,凹模型腔部位表面硬度50~55HRC。

⑫ 钳工修磨凹模型腔面,可用风动砂轮磨,然后用油石研磨,再用金相砂纸修磨。砂纸的粒度要先粗后细。修磨时要先按与上道工序入痕方向垂直的方向修磨,直至去掉刀痕,然后变动与第一次修磨方向垂直的方向修磨。最后一次修磨时,应该使修磨方向与制品脱模方向一致,以方便顺利脱模。修磨后的凹模型腔面粗糙度值Ra应不大于0.25μm。

⑬ 钳工钻攻各部位丝孔。

⑭ 修掉各部位毛刺。

3.导柱、导套的修配制造(https://www.xing528.com)

模具中的动模板在工作时,要经常在拉杆上前后滑动,开闭模具。为了使这个运动能正常运行,保证动、定模板开闭时的接触位置正确,所以,非常有必要在动、定模板上设置导柱和导向套,以保证两动、定模板合模时型腔的相互位置正确配合。

为了保证导向精度,导柱与导向套的滑动配合应采用H7/f7或H7/e7配合。导柱的前端应倒3°~5°成锥形斜角。如果导柱体设计成圆锥形,则两模板的位置配合精度保证将会更准确。

(1)导柱和导向套的要求

① 导柱和导向套应有耐磨性和一定的工作强度。

② 导柱和导向套用优质碳素钢45号钢或优质碳素工具钢及锰硼合金钢制造。工作表面经机加工后,粗糙度值Ra应不大于0.65μm。

③ 导柱和导向套的滑动配合表面应进行热处理,表面硬度为50~55HRC。如果用45号钢制造,粗加工后应先调质处理,再精加工成型。

④ 导柱和导向套工作时要有良好润滑,滑动配合表面要开出润滑油沟。

⑤ 导柱不能过于细长,为保证导柱的工作强度,导柱直径与导柱长比例要合理,具体尺寸见表5-5。

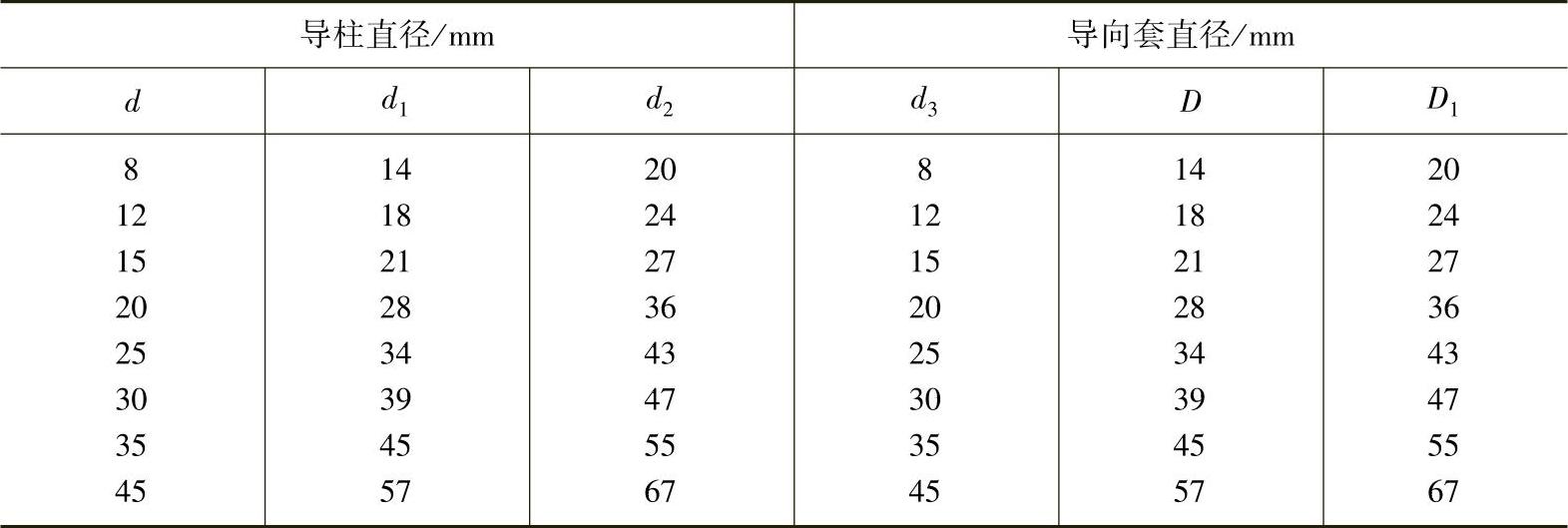

表5-5 图5-10中尺寸标注

注:导柱与导向套采用H8/f8配合,导柱固定部分采用H8/k6配合,导向套外圆固定部分采用H8/k7配合。

⑥ 导柱应固定在型腔模板上(即静模板上),导柱和导向套与模板的配合部分,一般应采用静配合。

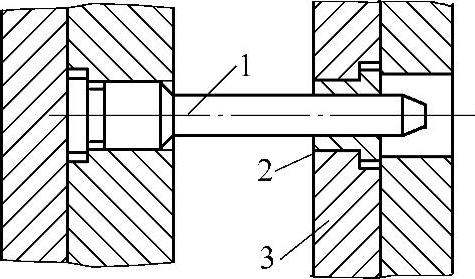

导柱和导向套的配合工作位置见图5-9。

导柱与导向套的各部分尺寸见图5-10。

(2)导柱和导向套的制造工艺

1)导柱的制造工艺 导柱的制造材料,可用20号、45号碳素结构钢或用T8、T10碳素工具钢。

导柱制造工艺顺序(参照图5-9、图5-10零件示意图,用T8碳素工具钢制造)如下:

① 用圆钢下料,留出3~4mm加工量。

② 车各部:分粗、精二次车削加工,与模体固定部位采用k6公差,留出磨削余量。

图5-9 导柱和导向套的配合工作位置

1—导柱 2—导向套 3—动模板

图5-10 导柱与导向套的各部尺寸

③ 滑动配合工作面,淬火热处理,硬度为55~60HRC。

④ 研磨中心孔。

⑤ 磨削:滑动部位采用f7公差、固定部位采用k6公差,表面粗糙度值Ra为0.63μm。

⑥ 钳工修整毛刺。

2)导向套的制造工艺 导向套的制造材料和导柱制造材料相同,可用碳素结构钢,也可用碳素工具钢。

导向套的制造工艺顺序(参照图5-10零件示意图,用20号碳素结构钢制造)如下:

① 圆钢下料留3~4mm加工余量。

② 车各部,分粗、精二步加工,内、外圆留出磨削加工余量。

③ 渗碳、淬火热处理,硬度为55~60HRC。

④ 磨外圆,按k7公差,粗糙度值Ra为1.25μm。

⑤ 磨内圆,按H7公差,粗糙度值Ra为0.63μm。

⑥ 钳工、修理毛刺。

(3)导柱和导向套固定安装孔的加工

导柱在导向套内滑动配合工作,目的是为了保证动、静模合模时,能够得到型芯与型腔部分的相互间正确组合,以保证成型制品的质量。所以,为了使导柱与导向套配合工作位置正确,应注意导柱安装固定孔和导向套安装固定孔位置的对应精度:即两孔的中心线要与两模具结合面垂直,而且要在同一条中心线上。这样两零件滑动配合时,才不会产生干涉现象。

配合座孔的加工,可用坐标镗床上加工,也可由钳工钻铰加工。加工孔的顺序有两种方案:一个是在型腔加工成型前,另一个是在型腔加工成型后。这应该由模具结合面的结构形式来决定。如果型芯与型腔两部件间有配合关系,经钳工修配、两部件间能准确定位时,可以先将配合部分完成后,再加工配合座孔。如果型芯与型腔间没有配合关系,两部分成型部位加工后,配合时不能有正确定位时,此时就应先加工导柱与导向套的安装固定孔,加工顺序如下:

① 各端面,特别是两模具的结合面,要精加工至要求尺寸。两结合面的粗糙度值Ra为0.63μm。

② 把两模具面装夹在一起(包括中间配合件),然后加工互相垂直的基面。

③ 钳工划各部位加工线。

④ 加工型腔及各安装孔等。

(4)导柱和导向套的安装

① 清洗导柱和导向套,去掉毛刺。

② 检测导柱和导向套装配部分及配合座孔公差。

③ 配合部位涂一层润滑油。

④ 用手锤敲击导柱(或导向套)入配合座孔内约1/3。

⑤ 检测导柱(或导向套)入孔后与结合平面的垂直度(用角尺检测),校正垂直。

⑥ 如果配合过盈量较小,可用手锤(在导柱端垫硬木)敲击装配;如果过盈量较大,应该用压力机装配。

⑦ 装配合用手推滑动模板,校正检查导柱与导向套的配合工作情况,应该是滑动配合无相互干涉现象。

4.顶出杆的修配

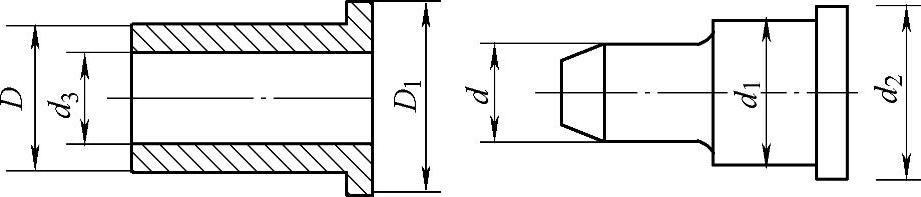

顶出杆的作用是在开模时顶出塑料制品脱模。顶出杆的结构形状有多种,见图5-11。图5-11中杆的顶端形状,主要是为了顶出制件平面的需要,使其不伤制品表面,同时平面要平整光滑。

顶出杆的顶出工作方式有机械传动顶出、液压缸活塞顶出和压缩空气活塞顶出。顶出杆在制品成型开模时,即能顶出制件,也可预出或拉勾出流道中的冷料柱。

对顶出杆修配件的要求:

① 顶出杆的结构设计应合理,保证有一定的工作强度,杆的直径在2.5~12mm范围内。

② 顶出杆用优质碳素工具钢制造,表面要热处理,硬度为50~55HRC。

③ 顶出杆安装固定牢靠,与导套采用H8/k7配合,形成制品飞边应不大于0.03mm。

④ 顶出杆要依据制件大小配置数量,杆位置布置合理,各项出杆出力均匀。

⑤ 顶出杆的端面装配后应略高于型腔平面,一般高出0.05~0.10mm。

⑥ 顶出杆装配后,要经开合模试车,注意调整不与其他零件发生有干涉、碰撞现象。

图5-11 顶出杆的结构形状

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。