(1)制品外形不平整,尺寸误差大

1)两半模面合模不严,制品飞边溢料多。

2)模温度偏低,熔料成型降温过快。

3)熔料流道结构尺寸不合理,熔料流动阻力大,排气效果不良,进料口或冷料穴位置不当。

4)导向机构配合误差大,定位不准确。

5)成型模具工作强度不够,出现模具变形现象。

(2)制品有飞边

1)两半模合模面不平整、有异物,合模不严或锁模力不足。

2)合模定位零件配合缝隙偏大。

(3)制品有熔料接痕

1)熔料流道阻力大、流程长。

2)熔料进料口位置选择不当。

3)嵌件温度偏低。

4)模具体温度偏低。

5)排气效果欠佳。

(4)制品表面有波纹

1)模具温度偏低。

2)熔料流道阻力大,冷料穴位置不当。

3)型腔内表面有水分。

(5)制品变形

1)模具体温度控制不稳定。

2)制品脱模时受推出力不均。

3)熔料降温固化时间短。

(6)制品局部出现裂纹

1)模具温度偏低,熔料降温固化过快。

2)制品脱模时推出力不均。

3)嵌件温度低。(https://www.xing528.com)

4)成型模具中有尖角处。

(7)制品表面无光泽,透明度差

1)成型模具型腔内表面粗糙或不洁净。

2)模具体温度偏低。

3)脱模斜度小,脱模困难。

(8)制品表面有色泽条纹

1)熔料流道浇口断面小,阻力大。

2)进料口位置选择不当。

3)模具型腔内表面有水分。

(9)制品脱模困难

1)脱模斜度角小。

2)成型模表面粗糙或有伤痕。

3)推杆工作出现问题。

4)模具中的组合件配合处缝隙过大,产生飞边现象。

(10)凝料不易脱模

1)熔料流道结构不合理,没有脱模锥度。

2)熔料流道表面粗糙。

3)熔料降温固化时间短。

(11)制品中有冷料块

1)成型模具温度低。

2)冷料穴位置选择不当。

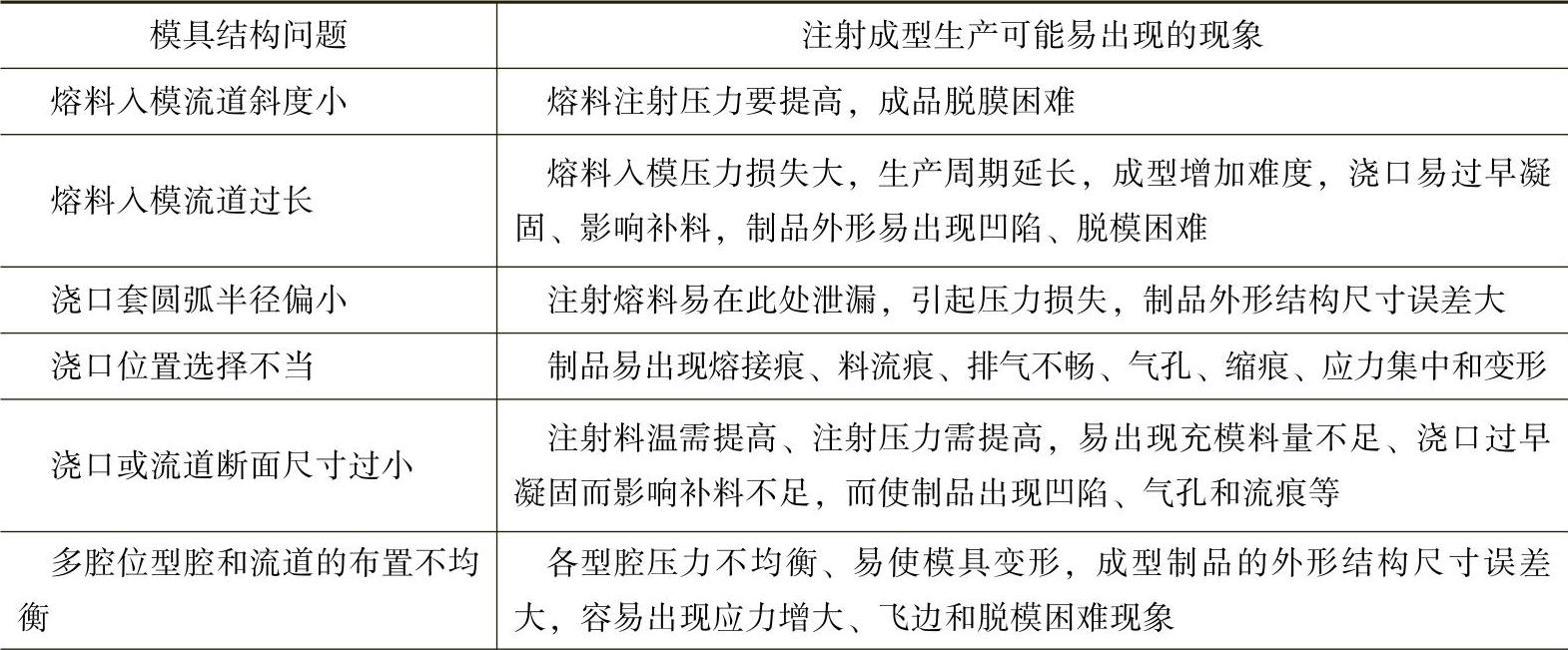

模具结构尺寸选择不当对注射成型生产的影响见表5-3。

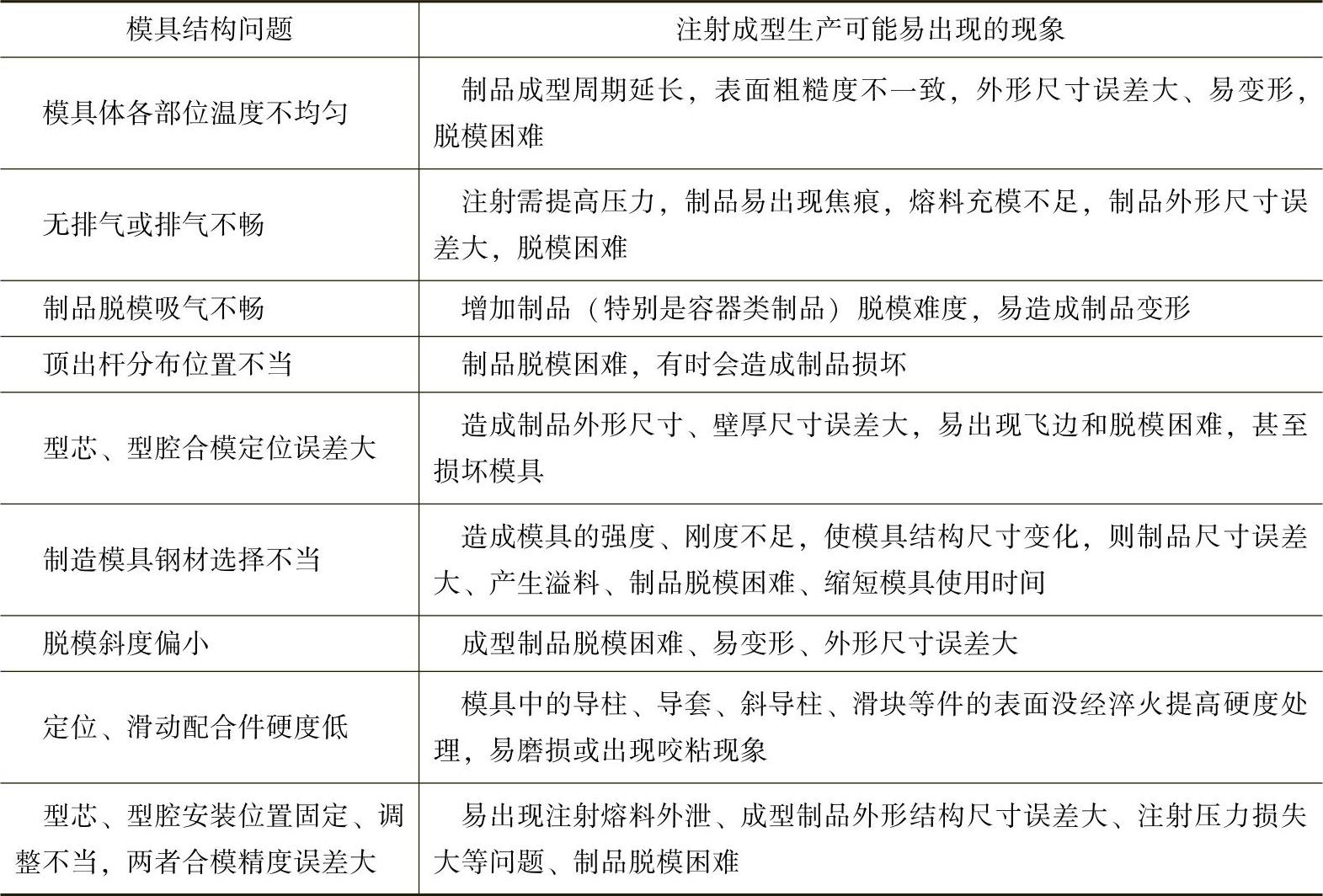

表5-3 模具结构不当对注射成型生产的影响

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。