注射到成型模具内的熔料,在冷却定型时要释放出大量热量。为了缩短注射成型制品的生产周期及各种塑料冷却定型对不同降温环境的需要,必须对成型模具体的温度进行调节控制。模具温度的控制,对制品的质量影响如下:

1)对不同塑料注射时,适宜的温度控制有利于熔料流动、充模和缩短制品生产成型周期,有利于提高生产效率。

2)模具各部位的温度均匀,则熔料在模膛内的冷却降温速度也趋于一致,使制品各部位降温固化收缩较均匀,减少了制品的局部应力集中现象,从而减少了制品的变形。

3)改善制品断面变化大的部位的熔料充模效果,使制品有较好的成型质量,保证制品的各部位外形尺寸精度。

4)模具温度的调节变化以适应不同塑料粘度的成型温度需要,适应不同塑料降温固化、冷却速率的变化。

5)模具温度过高,制品脱模困难,外形尺寸精度难以保证,而且会产生翘曲变形现象。

6)模具温度偏低,对某些塑料的注射成型,容易造成熔料流动性差、熔料充模困难,容易使制品出现表面有波纹、有熔料接痕,甚至会降低制品的强度。

7)合理的模具温度控制对塑料制品成型后的工作强度会有所改善。

模具的加热和冷却调节温度方法有多种:加热方法可用蒸汽、热油或热水传导加热和电阻加热;冷却方法可用循环水冷却或空气冷却。现在应用较多的加热方法是电阻加热,冷却方法是通冷水降温。

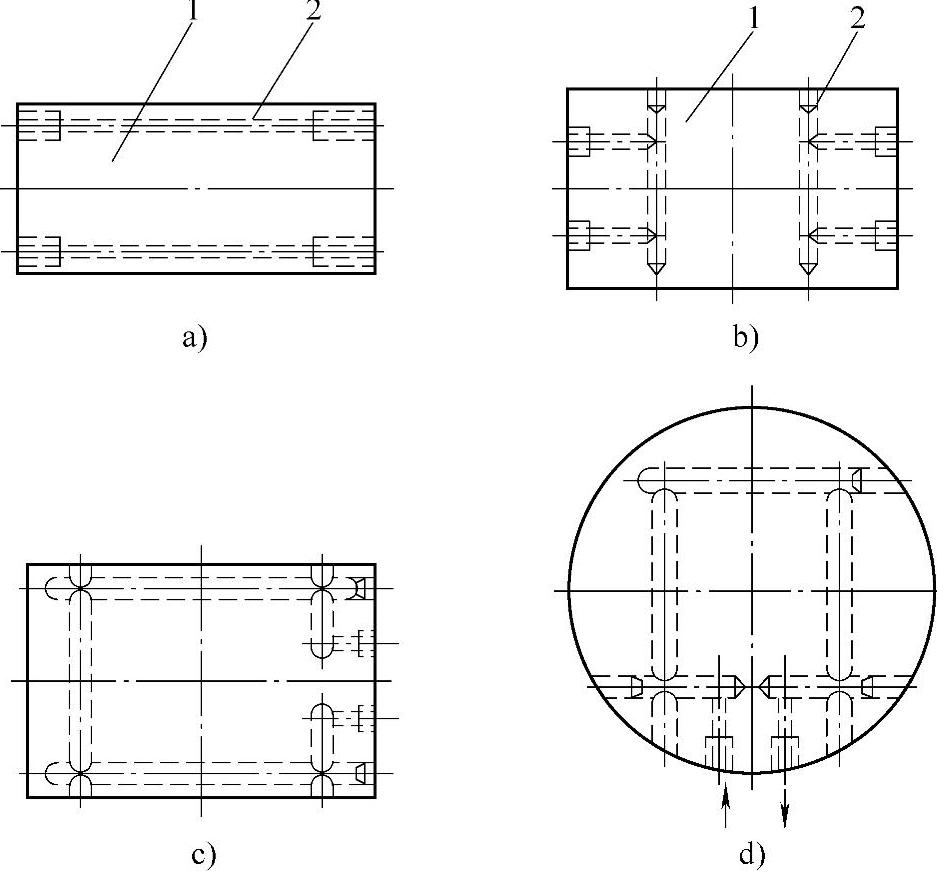

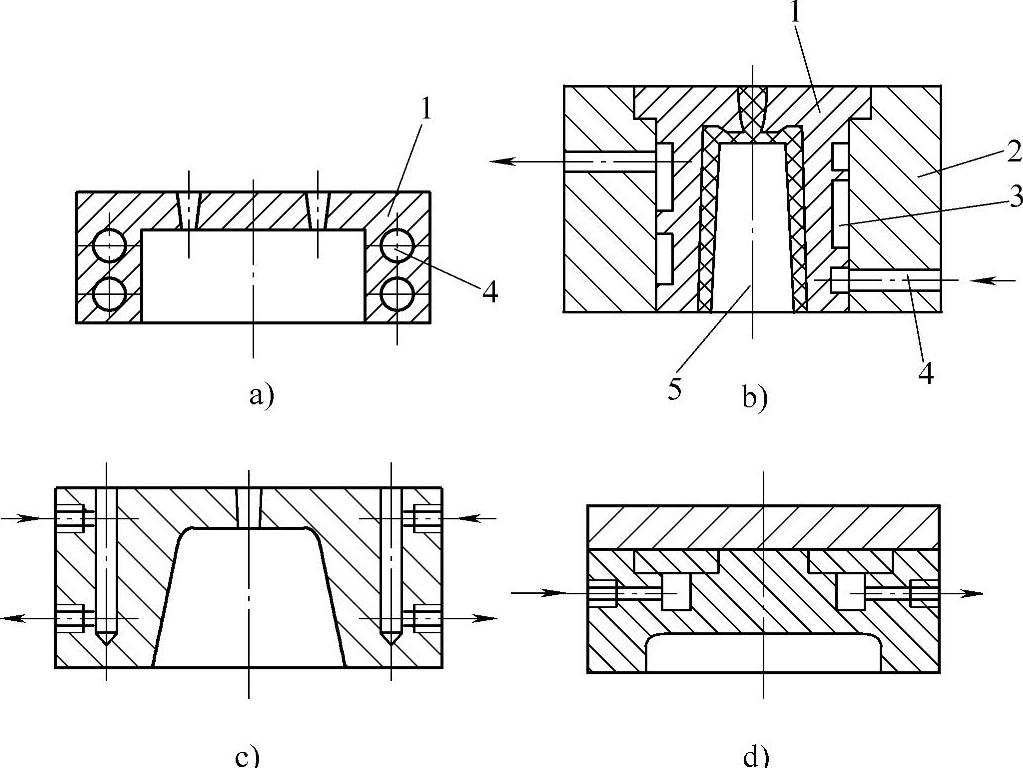

电阻加热模具时,平面部位用电热板,圆形部位用电热圈,模具体内用电热棒对模具各部分进行加热升温。模具的冷却部位布置循环水管,通冷却水降温。冷却水管在模具体内的布置见图5-5,冷却水管在凹模中的布置见图5-6。

模具控温注意事项如下:

1)成型模具加热后的各部位温度应均匀一致,这样才能保证注射成型制品的外形和尺寸精度,提高塑料制品的合格率。(https://www.xing528.com)

图5-5 模具体内冷却水管的布置

a)布置形式一 b)布置形式二 c)布置形式三 d)布置形式四

1-模具体 2-冷却水管

图5-6 凹模中冷却水管的布置

a)布置形式一 b)布置形式二 c)布置形式三 d)布置形式四

1—凹模 2—外套 3—冷却水腔 4—水管 5—型芯

2)对于熔料粘度较高原料的注射成型,模具的温度也应适当提高。生产前,模具必须加热升温至工艺要求的温度。

3)大型注塑制品用成型模具,熔料流道要加热保温,以防止因熔料流道温度偏低而增加熔料粘度、降低熔料流速,甚至造成熔料提前凝固、阻塞料流。

4)为节省热能损耗,型腔低温度部位和熔料流道高温度部位之间应加隔热保温层。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。