成型模具设计前要首先确定条件如下:

1)注塑制品用原料。

2)注塑制品的收缩率。

3)制品的颜色,对透明度的要求。

4)制品单件质量。

5)制品投影面积。

6)注射机的规格型号[注射机的结构形式、一次注射量(g/次)、锁模力(kN)]。

7)拉杆间距[包括纵向(cm)和横向(cm)]。

8)动、定模板尺寸[长(cm)×宽(cm)、固定模具架孔位置及孔直径(mm)]。

9)成型模具厚度的最大和最小尺寸(mm)。

10)模具定位圈孔径ϕ(mm)。

11)注射用喷嘴孔径ϕ(mm)。

12)喷嘴端圆弧半径R(mm)。

13)注塑制品实样。

设计成型模具时,模具结构初步确定的内容(技术要求)如下:

1)按注塑制品的图样或实样,确定成型模具结构形式(标准型、两开或三开及其他类型)。

2)选择模具型腔数量。

3)确定分型平面结构(平面、允许穿透或半合模)。

4)制件顶出装置形式。包括顶出杆、顶板的形状,顶出传动方式(油压或气动),动作类型等。

5)熔料流道的断面形式、尺寸及加热方式。(https://www.xing528.com)

6)喷嘴的结构形式。

7)模具的加热冷却方式。

8)模具制造加工中的特殊要求。

9)模具制造用材料。

10)成型面是否电镀铬层。

11)成型面硬度要求。

12)其他注意事项。

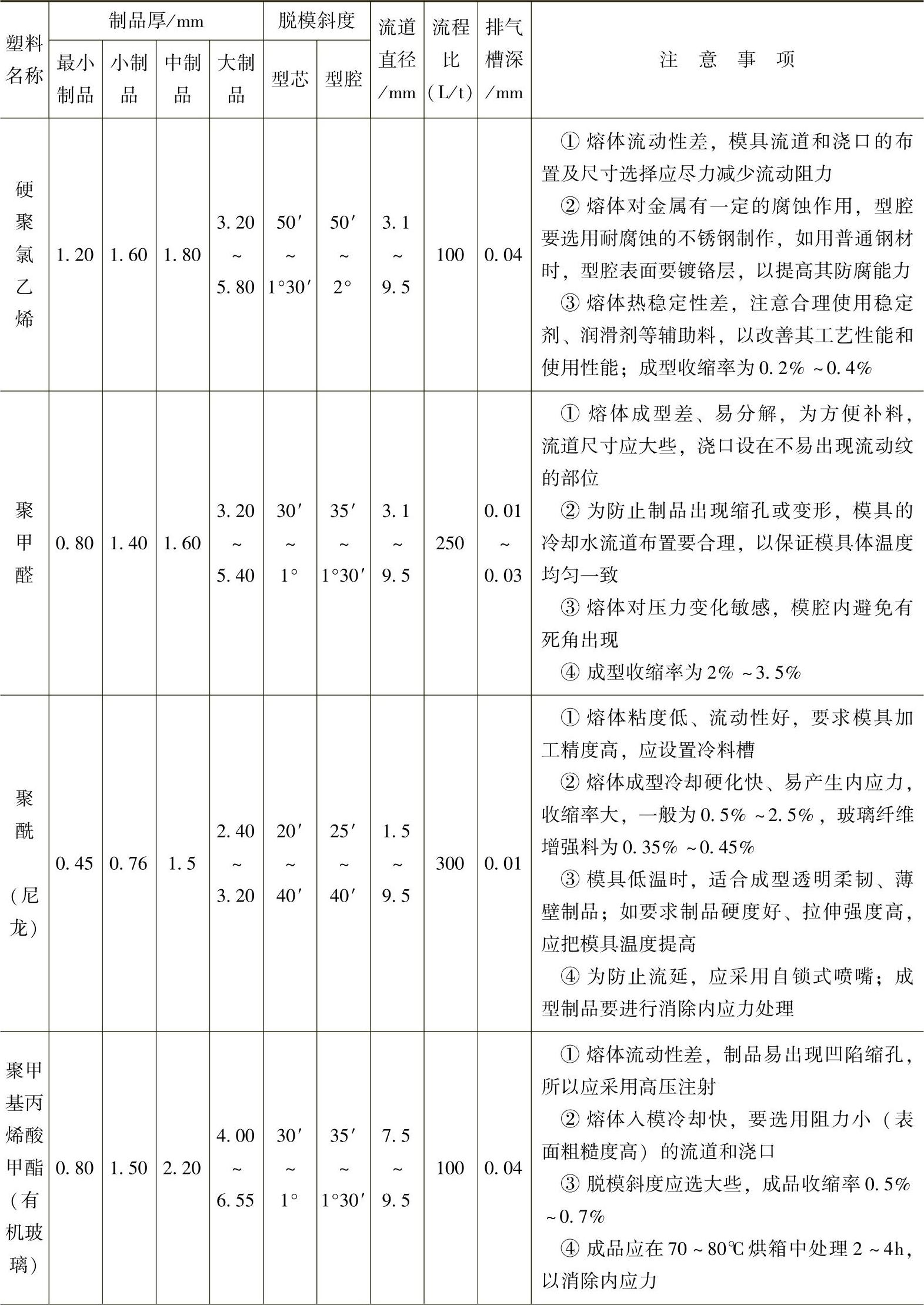

注塑成型模具结构设计注意事项及主要尺寸参考见表5-1。

表5-1 注塑模具结构设计注意事项及主要尺寸参考

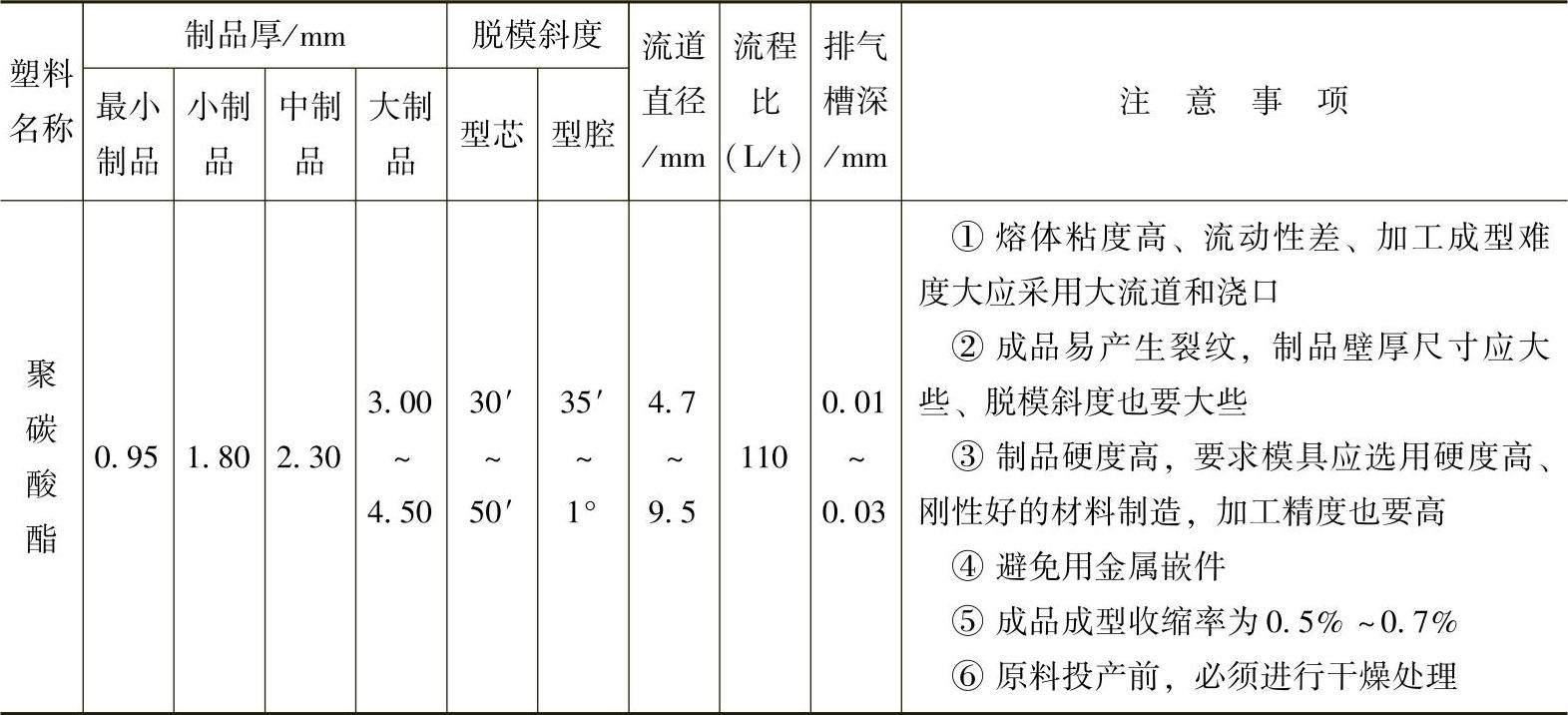

(续)

(续)

注:1.表中的脱模斜度为开模后制品滞留在型芯上的斜度,如果要求制品留在型腔内,则型腔的脱模斜度应略小于型芯的脱模斜度。

2.L/t为从主流道至制品最末端各长度之和与厚度的比值,这个值与熔体温度、模具温度和注射压力有关。

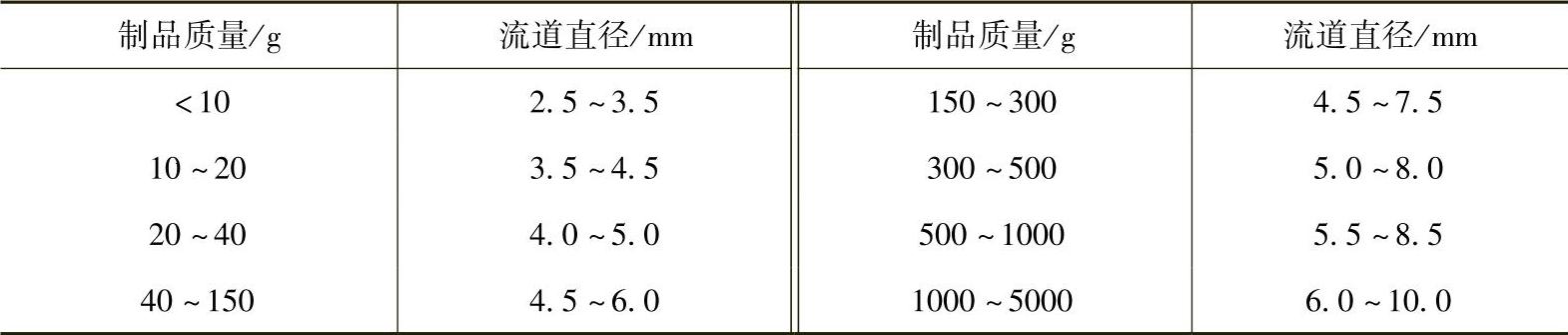

3.制品质量(重量)与流道直径的关系见表5-2。如果流道非圆形时,流道的断面积要略大于圆形流道断面积。

表5-2 成型制品质量与主流道直径的关系

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。