液压系统中应用较多的元件有:液压泵、液压马达、溢流阀、减压阀、压力继电器、顺序阀、流量控制阀和各种类型的换向阀等。

1.液压泵故障诊断与排除

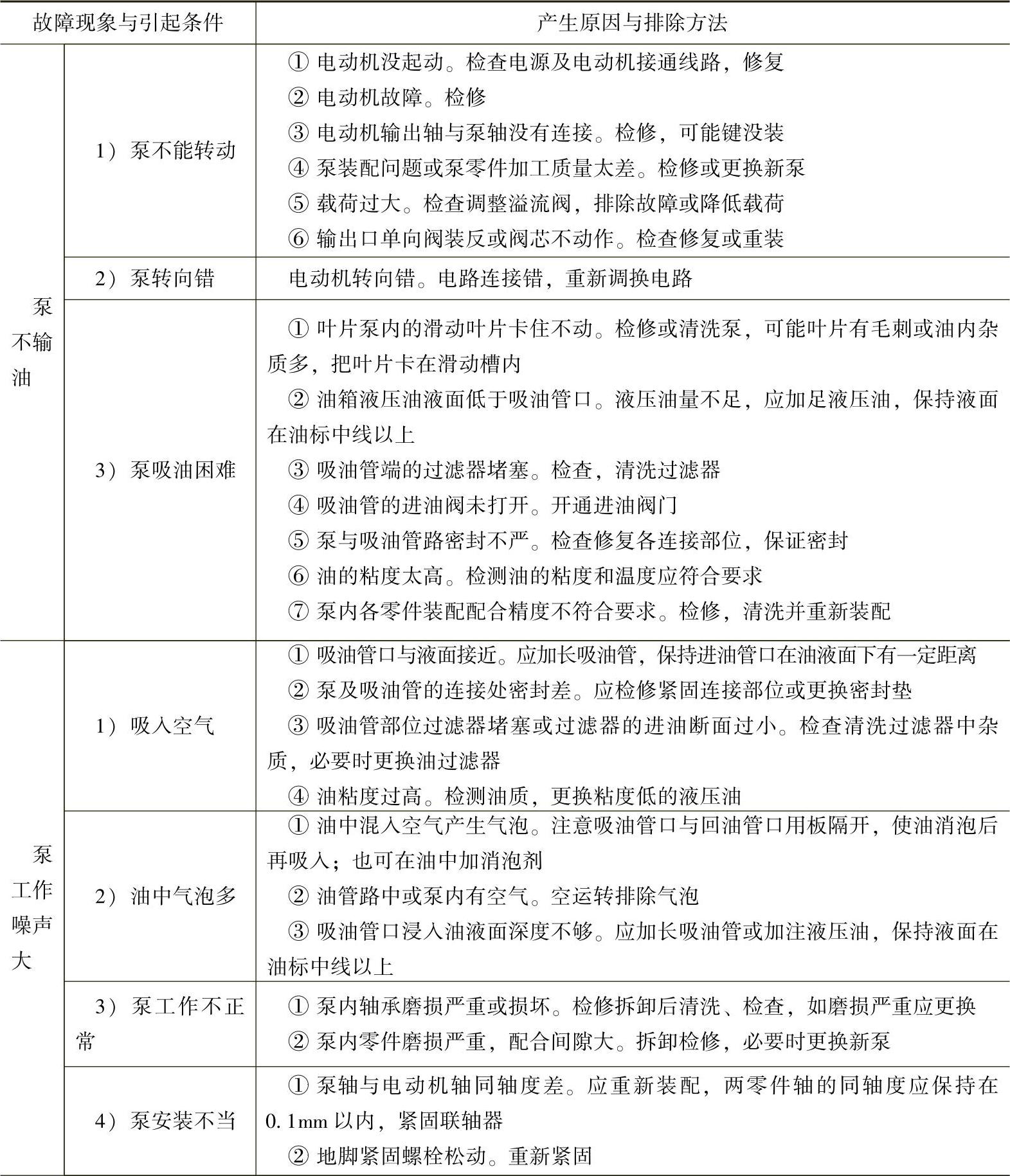

(1)液压泵工作故障诊断与排除方法 见表4-11。

(2)叶片泵磨损的修复

1)定子磨损修复。

① 磨损原因。定子的磨损,主要是由于转子上的叶片受高速旋转离心力的作用,使叶片端面紧紧地压在定子内壁上滑动,长时期工作摩擦滑动,使定子的内表面磨损。定子的整个内表面圆周上,有两段压油区和两段吸油区。压油区段几乎没有磨损,而吸油区磨损严重。原因是压油区段叶片工作时,叶片的推油侧面由于全部承受油压作用力,而把转子转动时对叶片的离心力抵消。所以,此区段内叶片端面对定子的内径表面滑动压力很小,磨损轻微。吸油区严重磨损段可见不规则的波浪纹,工作时易产生噪声或者由于吸油量不均而产生压力波动现象。

② 修复方法。

a.磨削法修复。定子的制造材料一般多用高碳铬轴承钢GCr15,内表面经热处理后,硬度可达60~65HRC。对这种比较硬的内表面,多用内圆磨床磨削修复,由于它的内表面是由圆弧和曲线连接组成,这种圆弧曲线可用仿形靠磨进行修磨。磨后表面粗糙度值Ra为0.63μm。

表4-11 液压泵工作故障诊断与排除方法

(续)

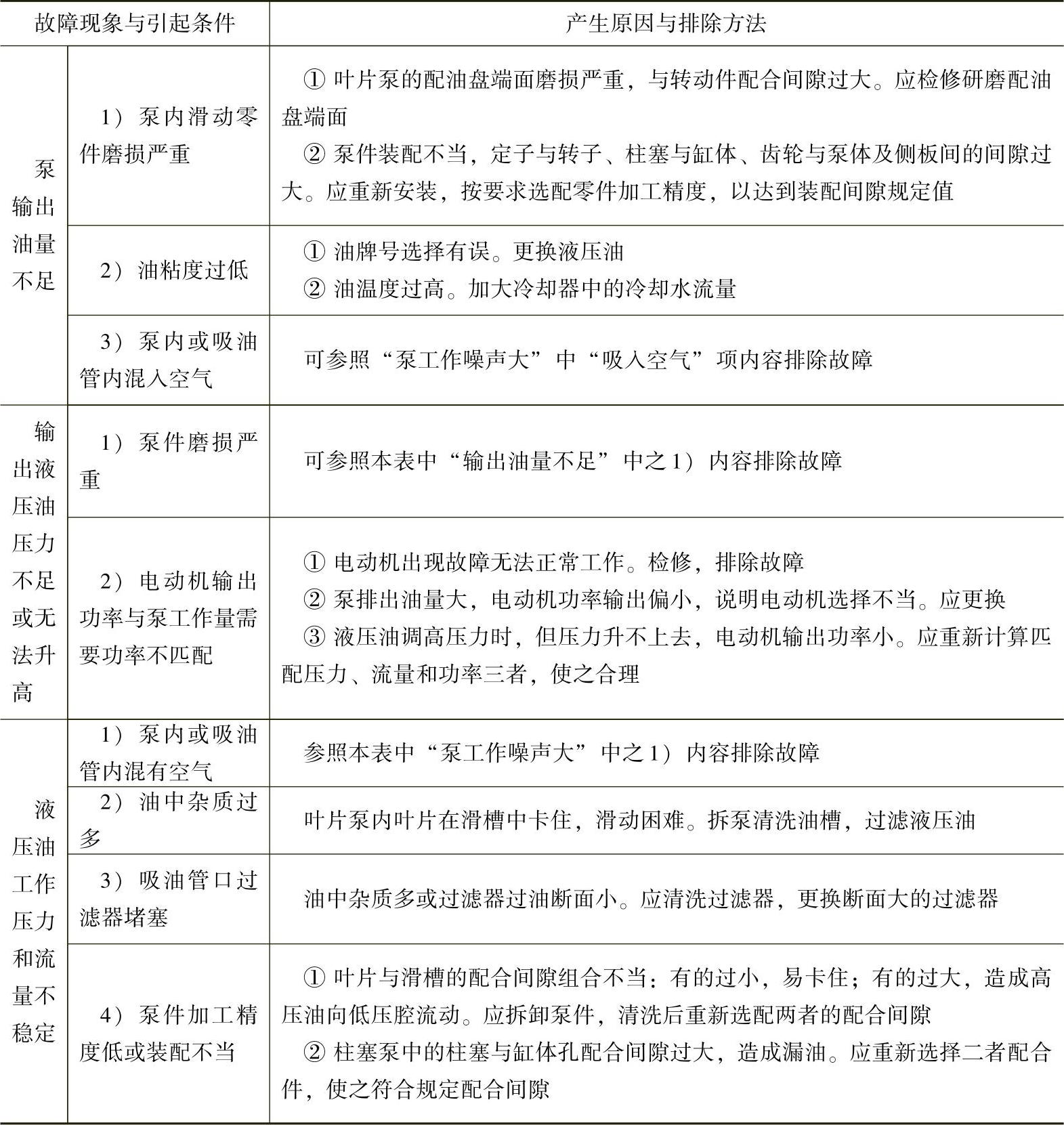

b.调换定子的磨损区段。如果定子的吸油区段磨损不太严重,厂内又不具备磨削机床,可采用调换定子磨损区段的办法,改善叶片液压泵的工作性能见图4-17。首先在原销孔1的位置对称部位工处,重新加工一个新销孔2;然后把定子翻转180°,即是把原压油区段变为吸油区段。这种调整后的叶片液压泵,工作旋转时几乎和新液压泵的工作效果相同。

图4-17 定子零件示意图

1—原销孔 2—新销孔

2)转子的磨损修复。

① 磨损原因。转子的磨损主要是两侧端面与配油盘端面的摩擦磨损。这里的磨损比较轻微,磨损原因是由于支撑转子轴的轴承精度质量差或者安装不良,有轻微的轴向窜动造成的。

② 修复方法。

a.轻微的划痕修复。转子的侧端面划痕,如果划伤面沟槽很浅,可用抛光膏或细油石研磨,即可去掉毛刺或划痕,正常使用。

b.严重的磨损修复。对于转子端面磨损比较严重时,应在外圆磨床上用砂轮端面磨削修复。磨后转子端面粗糙度值Ra不大于0.63μm,端面与中心线不垂直度公差在0.01mm以内,两侧端面的不平行度公差在0.008mm以内。这里提示一点,如果转子的端面已经磨削修复,则转子上的叶片宽度也应磨削,叶片的宽度应略小于转子宽。

转子上的叶片槽磨损,轻微的可用细油石修磨。比较严重时,在工具磨上用薄片砂轮修磨,然后换新叶片,配合间隙应保证在0.013~0.018mm内。

3)叶片的磨损修复。叶片的磨损主要是转子工作时,叶片长期在转子槽内往复滑动磨损。如果发现叶片滑动不灵活或有卡住现象时,一般用研磨叶片或修磨倒角方法即能修复。

4)配油盘磨损修复。

① 配油盘的磨损原因。配油盘端面和孔径部位磨损与转子端面的磨损原因相同,是由于转子的轻微轴向窜动产生相互间摩擦而形成。

② 修复方法。配油盘端面如果只是有些轻微划痕,可在钳工专用平板上研磨,即可修复使用。比较严重的磨损,应在车床上车削端面,加工后两端面的不平度和端面与内孔中心的不垂直度应不大于0.01mm。注意:切削量以去掉磨损伤痕为准,越小越好,不应影响配油盘的强度,引起变形。

5)叶片液压泵的装配顺序及注意事项。

① 认真清洗各零件,不许零件有毛刺、铁粉末及其他油污物。

② 检测叶片和转子上叶片槽尺寸,保证二者装配后间隙在0.013~0.018mm范围内。叶片在槽内试装,应滑动灵活。

③ 注意选择一组叶片的高度尺寸应一致。高度尺寸不相等误差在0.008mm范围内。

④ 注意观察叶片在转子槽内装配后,叶片的高度应略低于槽深,误差在0.05mm左右。

⑤ 转子与叶片应按原拆卸方向装入定子内。

⑥ 检测转子端面与配油盘端面间的装配间隙,两侧间隙应均匀,间隙控制在0.04~0.07mm范围内。

⑦ 用力均匀紧固各螺钉。在紧固同时,要转动转子轴,手动感觉应是转动力均衡,无卡紧、阻滞现象为合格。

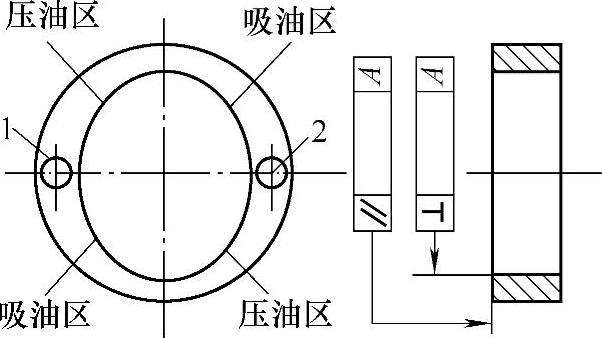

2.液压马达故障诊断与排除

液压马达工作常见故障诊断与排除方法见表4-12。

3.液压缸故障诊断与排除

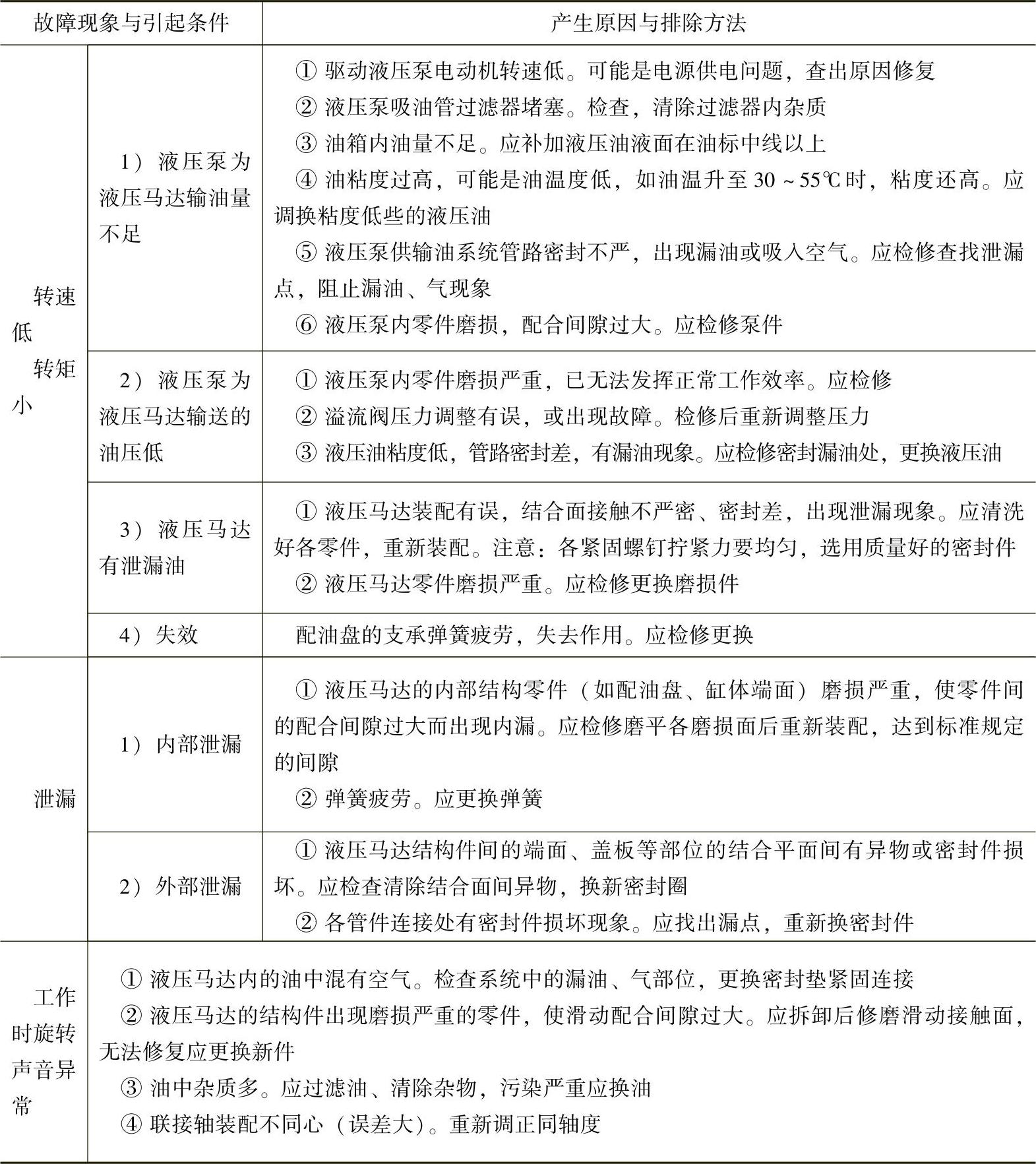

液压缸是一种把液压油的压力能量转换为机械能的执行机构部件。液压缸工作常见故障诊断与排除方法见表4-13。

表4-12 液压马达工作故障诊断与排除方法

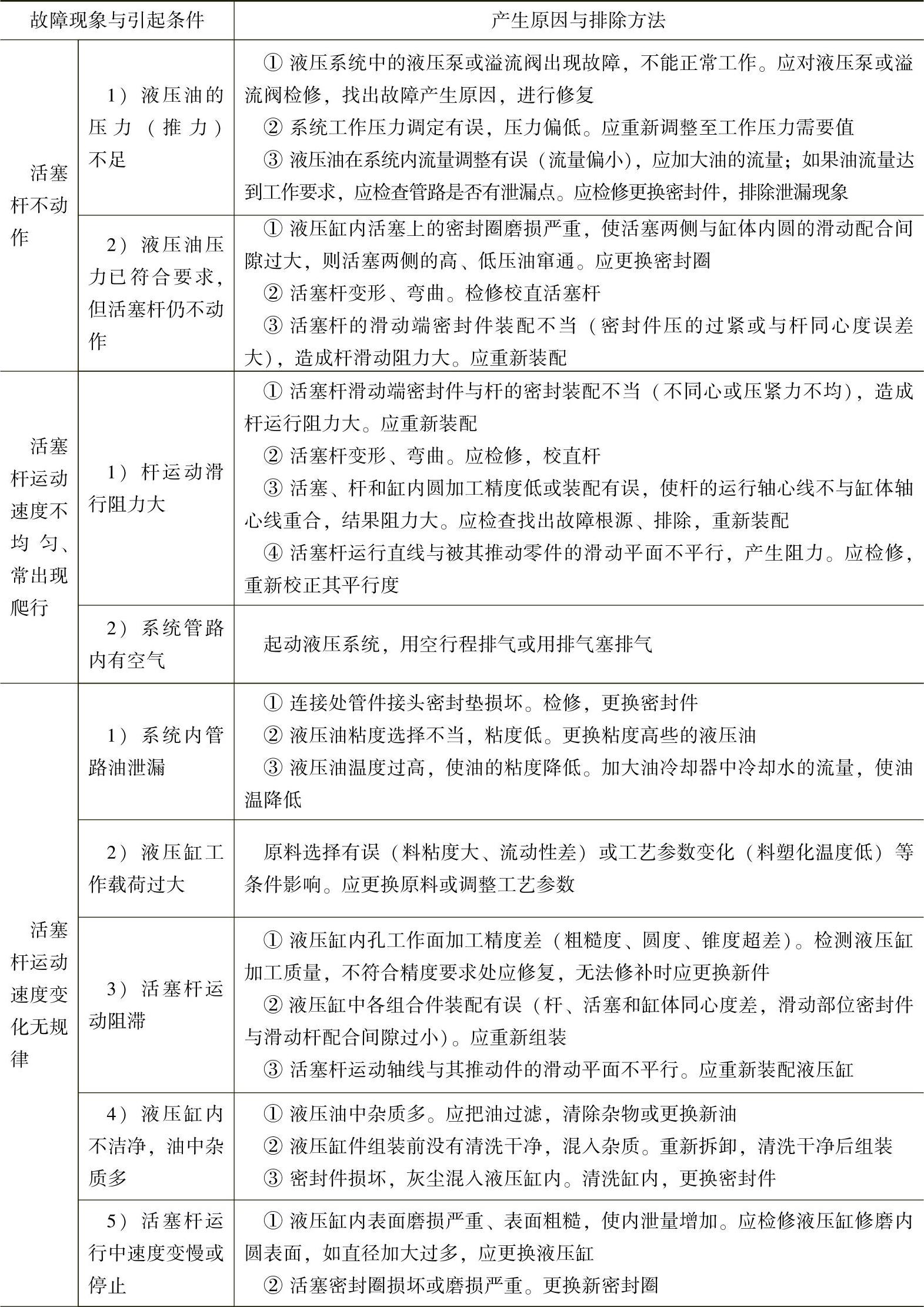

表4-13 液压油缸工作常见故障诊断与排除方法

(续)

(1)液压缸的磨损修复

① 磨损原因。缸体内表面的磨损,主要是由于活塞在缸体内长时间的往复运动,活塞外圆上的密封环或橡胶圈与缸体内表面摩擦,再加上液压油中有些杂质作用,使缸体内表面粗糙度逐渐破坏,金属粉末一点点剥落,造成缸体磨损。

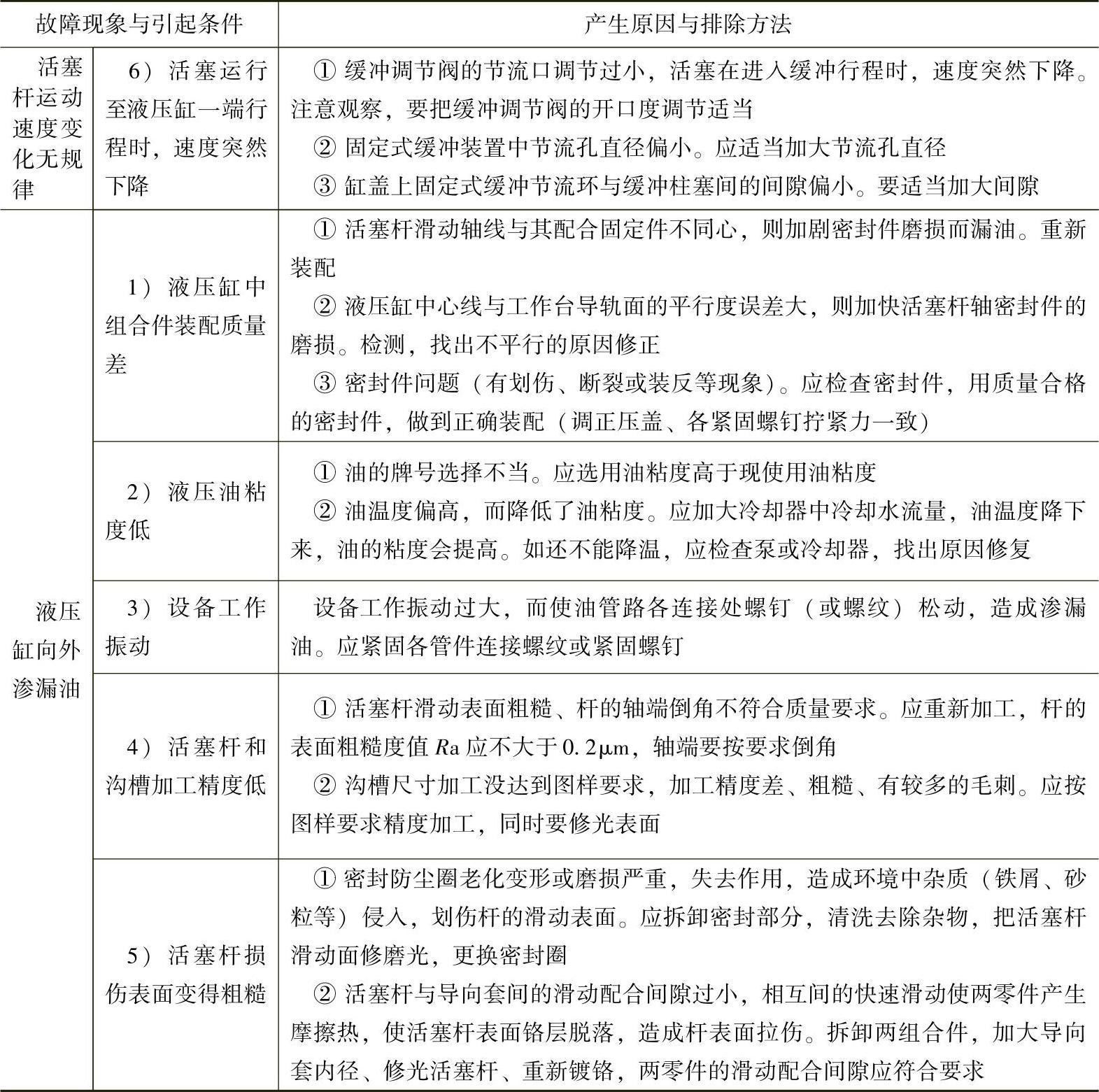

图4-18 缸体内径检测方法示意图

a)百分表检测 b)塞规检测

1—缸体 2—百分表 3—塞规

② 修复方法。应首先用百分表或塞规检测液压缸磨损程度,如果各部位误差范围不大,划痕和磨损剥落坑点不严重,可采用研磨法修复。检测方法参照图4-18a和b方式进行。表4-14中列出缸体内径的圆度和圆柱度公差,检测尺寸应与表中对照,然后选择液压缸体内径的修复方法。

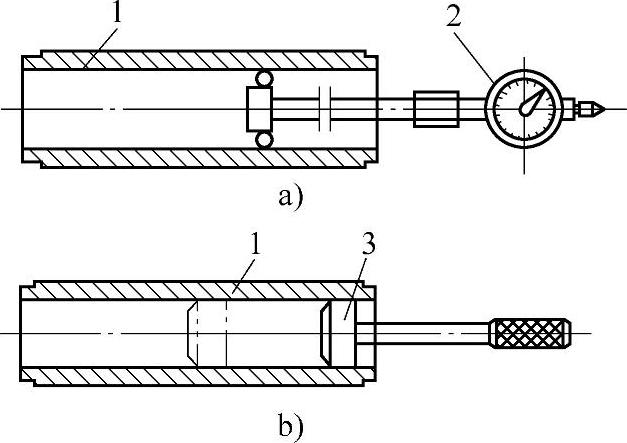

表4-14 缸体内径圆度和圆柱度公差 (单位:mm)

研磨时,可用图4-19形式珩磨头,把缸体夹在车床卡盘上,珩磨头支杆固定在刀架拖板上,进行珩磨工作。如果磨损严重,应先车削加工,直至去掉磨损伤痕,然后再珩磨。珩磨后的缸体内表面粗糙度值Ra应不大于0.63μm,圆度及圆柱度公差应在表4-14尺寸范围内。

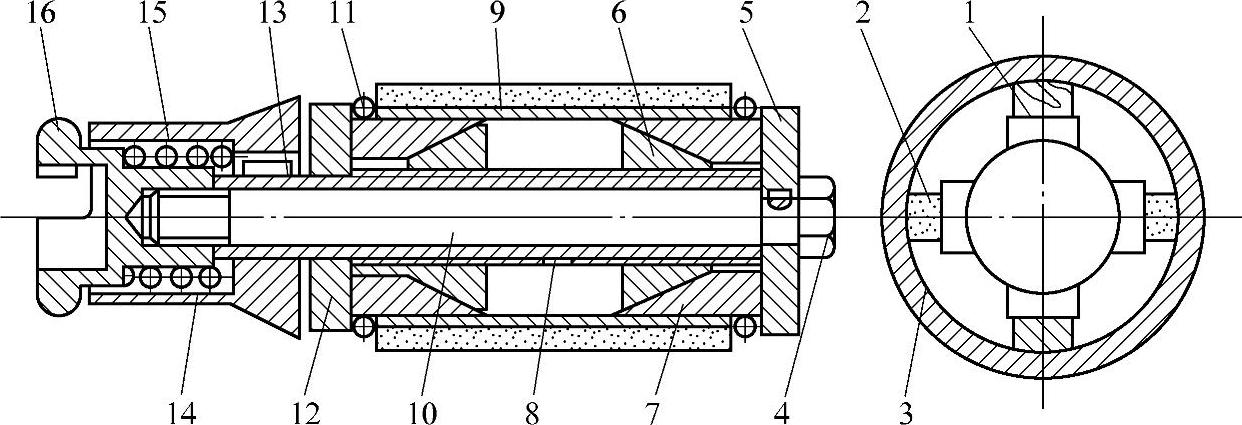

图4-19 珩磨头结构

1—硬木块 2—油石 3—缸体 4—螺母 5—压板 6—锥体 7—外锥体 8—螺纹套 9—油石座 10—固定轴 11—弹簧圈 12—固定板 13—键 14—套 15—弹簧 16—接头

(2)活塞的磨损修复

活塞与缸体内表面为间隙配合,二者间的滑动配合工作是由密封环或密封橡胶圈接触,所以一般情况下,活塞是没有磨损的。但是,由于液压缸的磨损修复使内径尺寸加大,故此活塞应更换新的外径尺寸,按原新制造时的配合公差f9,重新制造活塞。

活塞的制造工艺如下:

① 按图铸造活塞毛坯。(https://www.xing528.com)

② 毛坯经退火处理,消除铸造产生的内应力。

③ 粗车。夹轮毂部位以外圆为基准找正,粗车各部,留出精加工余量。然后倒个,粗车活塞的另一端面及轮毂部位。

④ 精车。夹轮毂部位以外圆为基准找正,精车外圆、内孔和端面至要求尺寸。外圆按f9公差,内孔按H8公差加工,表面粗糙度值Ra为1.25μm。圆度和圆柱度公差为0.03mm。然后零件倒个,精车另一端面和轮毂部位至尺寸。

⑤ 钳工划三角沟槽线(如有铣床,则不用划线,直接夹在分度头上铣槽)。

⑥ 加工三角沟槽至尺寸。

⑦ 钳工修整毛刺。

(3)活塞杆的磨损修复

① 磨损原因。活塞杆与活塞连接,活塞杆在活塞的推力作用下,在油缸端盖上导向套内做往复滑动。长期的往复工作摩擦造成活塞杆磨损变细,特殊情况时,还会使细长的轴杆弯曲变形。

② 修复方法

a.首先把活塞杆轴放在平台上或V形铁上转动,用百分表检测弯曲部位及最大弯曲尺寸,做好标记。

b.如果弯曲度不大,又是细长轴杆,可用手锤击打法,在平台上校直。

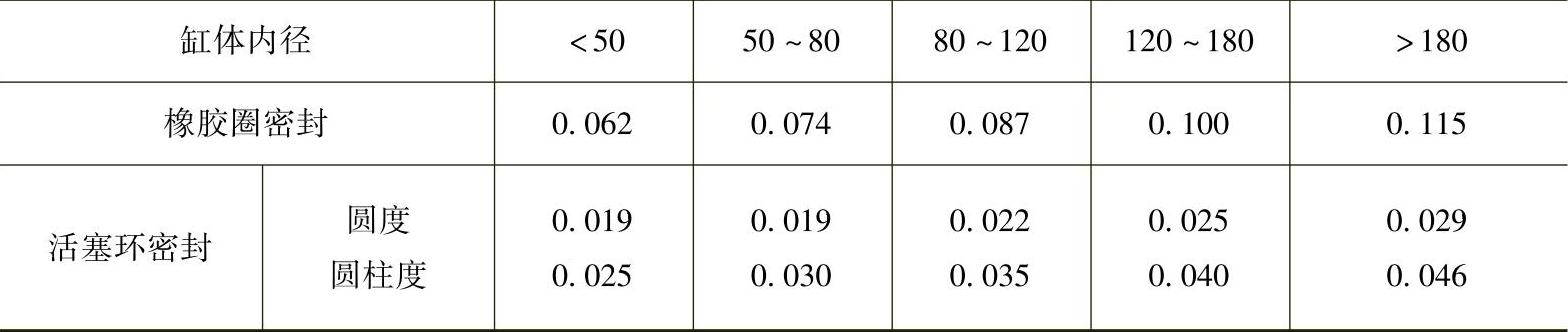

c.若活塞杆的直径较大,应按图4-20方法,在油压机上或手动压力上校直。

d.校直后的活塞杆应在外圆磨床上磨削,修复活塞杆外圆磨损部分,磨削后表面粗糙度值Ra应不大于0.63μm。由于修复后的活塞杆外径尺寸已经变小,应重新更换导向套。导向套是液压缸中的易损件,注塑机投入生产后就应储存备件。导向套与活塞杆配合,一般采用H8/f9。

(4)液压缸的装配顺序与注意事项

① 清洗缸体、活塞及端盖,同时清除毛刺。

② 检测缸体内径和活塞外径是否在H8/f8或H8/f9配合公差内。

图4-20 活塞杆的校直

a)用油压机校直 b)用手动压力校直

1—油压机 2—活塞杆 3—V形垫铁 4—手动丝杠压力

③ 检测密封橡胶圈与活塞槽直径尺寸。密封橡胶圈装入活塞槽时,应略有拉伸,即橡胶密封圈直径(指内径)应略小于活塞槽底径。如有挡圈时,同时装入挡圈。

④ 连接活塞杆与活塞,同时加密封橡胶圈、紧固螺母,活塞端面与活塞杆端面应靠严。

⑤ 试装活塞在缸体内,如活塞在缸体内滑动灵活,推力均衡,即可装配无孔端盖。

⑥ 在装配导向套端盖时,应先检测活塞杆外圆直径与导向套的配合公差尺寸,是否在H8/h8配合公差范围内。如合格,导向套与活塞间有隔套时,应先装入隔套,同时加密封橡胶圈,然后紧固螺钉。螺钉紧固应注意对角线螺钉着力紧固,同时,一边用力紧螺钉,一边推动活塞杆,以滑动轻松、灵活、推力均匀为合格。

⑦ 安装进、出油口连接嘴。

(5)液压缸的安装(以注射座移动液压缸为例)

注射座移动液压缸的安装,应以保证活塞杆的往复运动与注射座移动导轨平行为主。

① 如图4-21所示的装置,沿缸体轴向移动千分表,校正缸体与移动导轨平面的平行度及与导轨槽纵向平行度,要求不平行度公差应在0.1mm范围内。

② 连接紧固液压缸体,紧固螺钉时,应对角线拧紧螺钉,然后再用上述方法检测一次液压缸位置,直至在0.1mm公差范围内为装配紧固合格。

③ 液压缸内各零件组装后,再把活塞杆与移动座连接好。紧固连接螺钉时,应用手推动注射座,在导轨上前后移动,一边移动,一边拧紧连接螺钉。如果用力均匀,前后滑动灵活、无卡紧现象,即为安装调整合格。

图4-21 注射座液压缸的安装

1—磁力表架 2—标准导轨检测棒 3—标准校棒 4—缸体 5—百分表

④ 接通液压系统油管路。

⑤ 输入液压油试车(先低压、逐渐升压),观察液压缸活塞及注射座前后移动情况,运动是否平稳、油压是否稳定、有无渗漏油现象。可进行必要调整,同时也应注意导向套部位的温升。

⑥ 试车空运转2h,一切正常,导向套部温升不高为合格。

4.阀类的故障诊断与排除

液压系统中各种阀类是液压传动中液压油的压力、流量和流动方向的控制装置。各种阀的工作效果如何,对液压传动工作质量有直接影响。要求各种阀在工作时,应具备下列功能:

① 工作时运行平稳,动作反应灵敏,不引起冲击、振动、噪声。

② 组成零件少,结构简单、紧凑,各零件有一定的工作强度。

③ 滑动零件制造精度高,零件间配合密封效果好,无内外渗漏现象。

④ 组装、拆卸维修方便。元件通用性、互换性强,便于标准化。

(1)磨损及故障原因

① 圆柱形阀芯长期在阀体腔内相互滑动摩擦运动,造成阀体的内径、阀芯的外径磨损。由于间隙大,液压油内渗漏量较大,使阀芯换向运动迟缓。

② 阀芯在液压油的压力作用下,滑动冲击力较大,造成阀芯钢球或锥形芯与阀座间的磨损或变形,形成液压油内漏。

③ 阀体内弹簧长期频繁伸缩,疲劳变形或在油温作用下弹性改变。

④ 阀芯在阀体内配合间隙不符合要求或油中有杂质,造成动作不灵敏、有卡紧现象。

⑤ 回油管路不通畅、产生背压,使换向阀不能动作或动作迟缓。

⑥ 在三位四通换向阀中,由于两端弹簧的压力不均,使滑动阀芯无法停在中间位置,使换向工作不准确或反应迟缓。两端电磁铁的磁力不足或磁力不均,也容易产生上述情况。

(2)修复方法

① 阀芯是钢球时,磨损后不圆,应更换新钢球。

② 锥形阀芯磨损,可用细油石修磨锥体磨损部位。锥形阀座磨损部位,可用有120°锥角的细油石研磨。如果磨损沟痕较深,应先用120°锥角钻头,轻微刮钻去掉划痕后再研磨。

③ 圆柱形阀芯磨损,由于阀体内径磨损变大,则必须重新制造圆柱形阀芯,按研磨后阀体内径配制。阀体的内径研磨后,其圆度、圆柱度公差为0.005mm,阀芯与阀体内径的配合间隙应在0.01~0.025mm之间。

④ 阀体中的弹簧产生疲劳性永久变形或损坏时,应更换与原弹簧形状、尺寸和制造材料及热处理条件都相同的弹簧。弹簧的端面应磨平与弹簧中心线垂直。

⑤ 节流阀磨损,使阀芯和阀体的配合部位间隙变大、有内漏现象,则节流效果不佳。这种情况下,应研磨阀体磨损部位,然后重新配制滑动阀芯。二者装配后的间隙应在0.006~0.012mm之间。

⑥ 在换向阀中,关于弹簧弹力不均问题,可进行调换;电磁铁磁力不足,可维修解决。如果圆柱阀芯磨损,可按③办法修配,装配间隙为0.006~0.012mm。如果磨损不严重时,仅有碰痕、毛刺,用油石研磨即可解决。

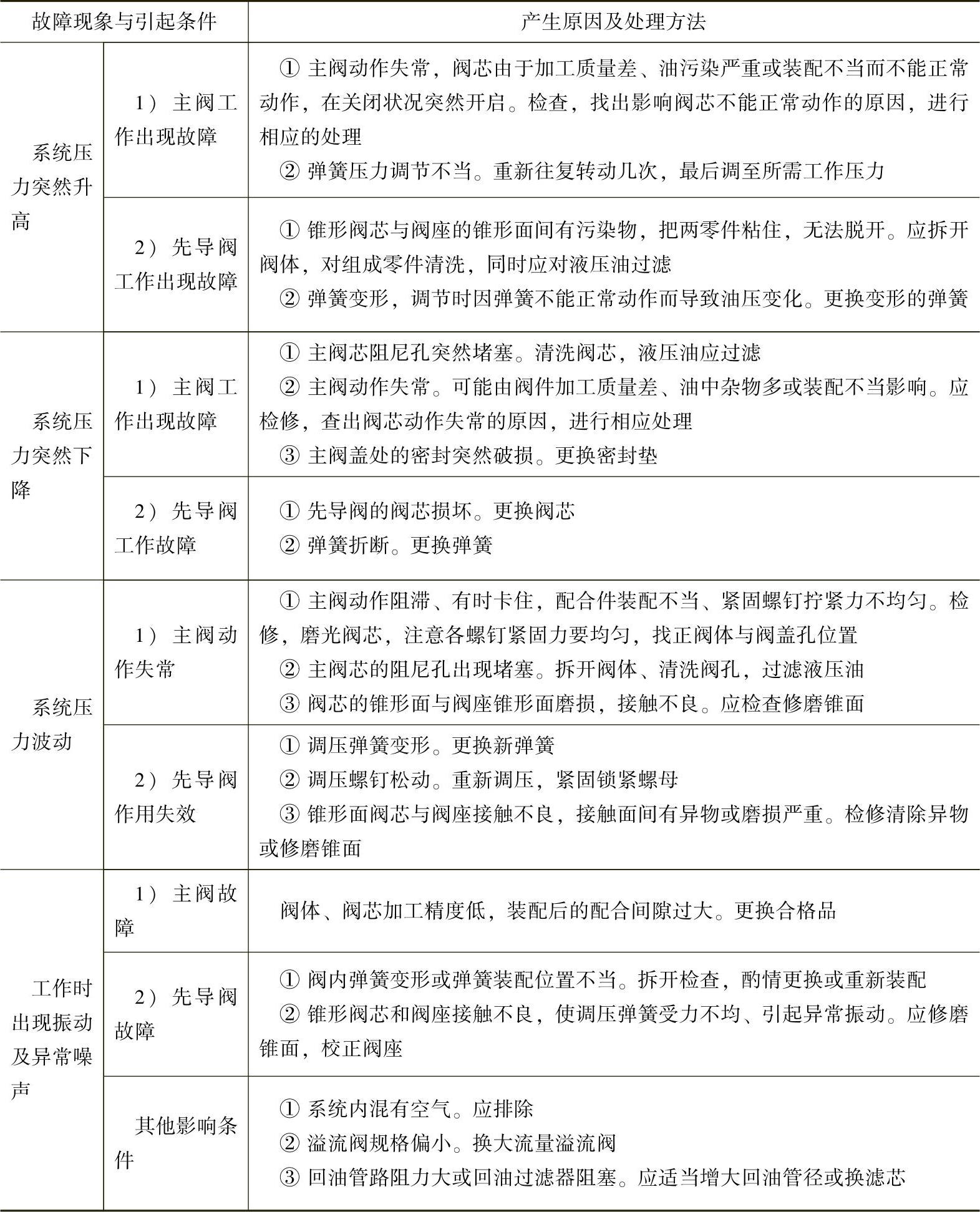

溢流阀工作故障诊断与排除方法见表4-15。

表4-15 溢流阀工作故障诊断与排除方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。