(1)齿轮传动特点 齿轮传动是机械传动中用得最多的一种传动方法,它是用一组齿轮的齿与齿的啮合传动来传递转矩力。齿轮传动有固定不变的传动比,传递的功率和速度范围广、工作效率高、寿命长、结构比较紧凑。齿轮传动不足之处是转动噪声大,不能用于远距离的传动工作,齿轮的制造费用较高。

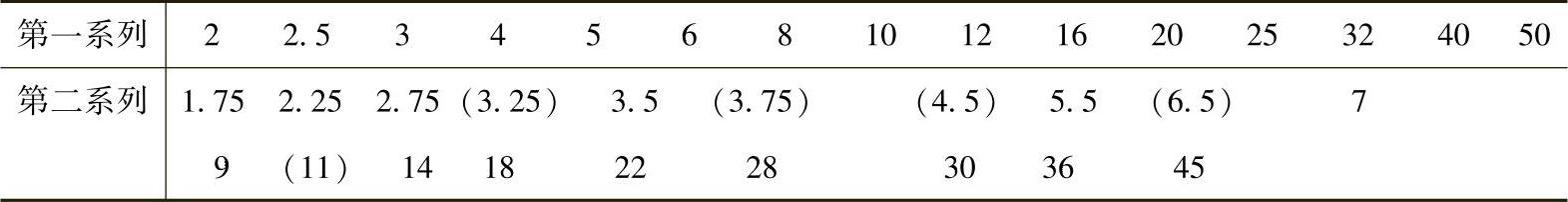

(2)齿轮传动各部分名称、代号及计算公式 齿轮的各部分名称参照图4-1,图中标注的是标准直齿和斜齿圆柱齿轮的名称代号。

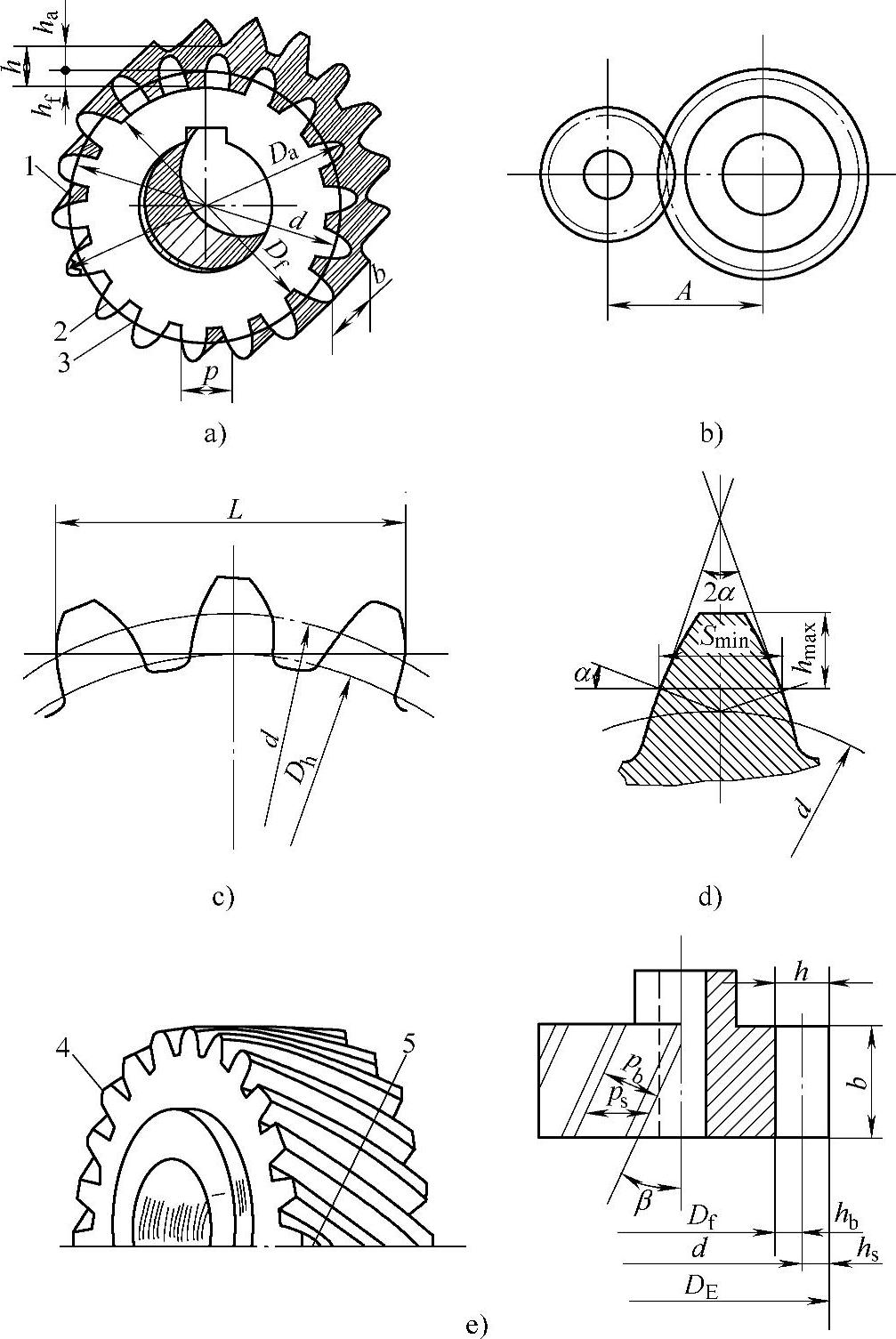

① 模数是表示齿轮规格大小的数值,用m表示。国家标准GB 1357—1987中模数系列见表4-3。

表4-3 模数系列(GB 1357—1987) (单位:mm)

注:1.系列中1.75以下数值未列出。优选用第一系列,括号中数值尽量不用。

2.对于斜齿轮的模数是指法向模数。

② 齿数。一个齿轮的牙齿数,用Z表示。

③ 分度圆直径。均匀分布齿轮齿数的圆周,直径用d表示。

④ 齿顶高。齿顶圆至分度圆之间的距离,用ha表示。

⑤ 齿根高。齿根圆至分度圆之间的距离,用hf表示。

⑥ 齿全高。齿顶圆至齿根圆之间的距离,用h表示。

⑦ 齿顶圆直径。齿轮牙齿顶端圆,直径用Da表示。

⑧ 齿根圆直径。齿轮牙齿根部圆,直径用Df表示,见图4-1a。

图4-1 标准直齿和斜齿圆柱齿轮的各部名称

a)齿根圆直径 b)中心距 c)基圆 d)齿形角 e)基圆齿距

1—分度圆 2—齿厚 3—齿间 4—端面 5—法向断面[见e]

⑨ 齿距。在齿轮的分度圆上,两相邻齿同一侧面所隔的圆弧长称为啮合齿距,又叫周节,用p表示。

⑩ 齿形角。在分度圆上其运动方向与力的作用方向所夹角度叫压力角,也叫齿形角,用α表示。GB 1356—1978标准中规定,齿形角α=20°,见图4-1d。

⑪ 中心距。一对啮合齿轮的两个中心间的距离用A表示,见图4-1b。

⑫ 基圆。齿轮齿的渐开线展开圆用Db表示,见图4-1c。

⑬ 基圆齿距。在基圆圆周上,两相邻齿的同一侧面间的圆弧长为基圆齿距,也叫基节,用pb表示,见图4-1e。

斜齿圆柱齿轮计算有两个平面:一个是端面;一个是垂直于齿斜角的平面,叫法向平面。这样,斜齿圆柱齿轮就有法向模数和法向齿距。同样,还有端面模数和端面齿距。法向模数和齿距用mn、pn表示,端面模数和齿距用ms、ps表示。齿的倾斜角度与齿轮中心线的夹角叫齿斜角,用β表示。

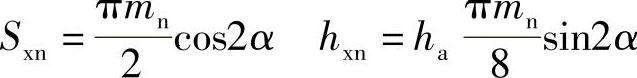

对于齿形加工厚度检测,用检测固定弦齿厚(图4-1d)或用公法线长度检测(图4-1c)。

固定弦齿厚计算:

当α=20°,ha=mn时:

Sxn=1.387mnhxn=0.7476mn

公法线长度值计算,在齿轮各部尺寸计算公式表中列出。

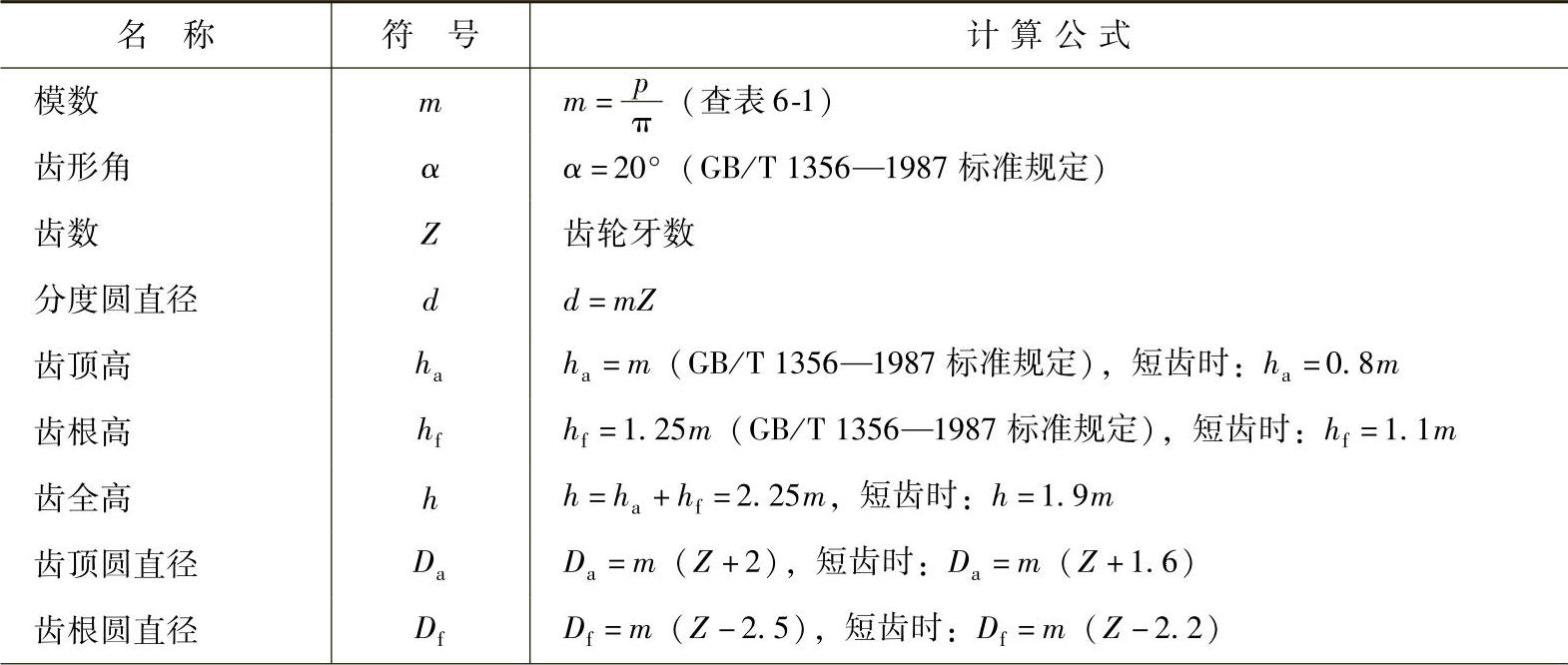

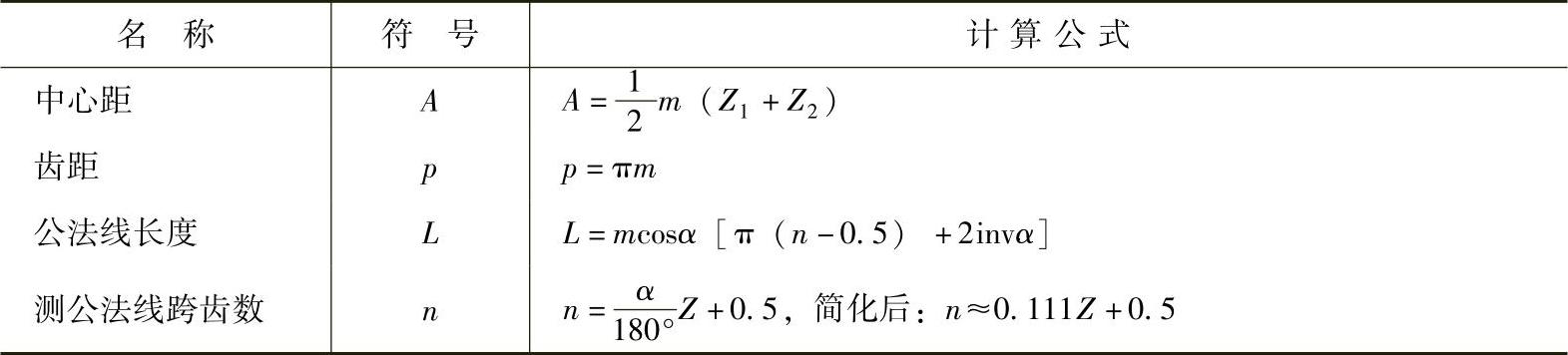

标准直齿圆柱齿轮各部尺寸计算公式,在表4-4中。

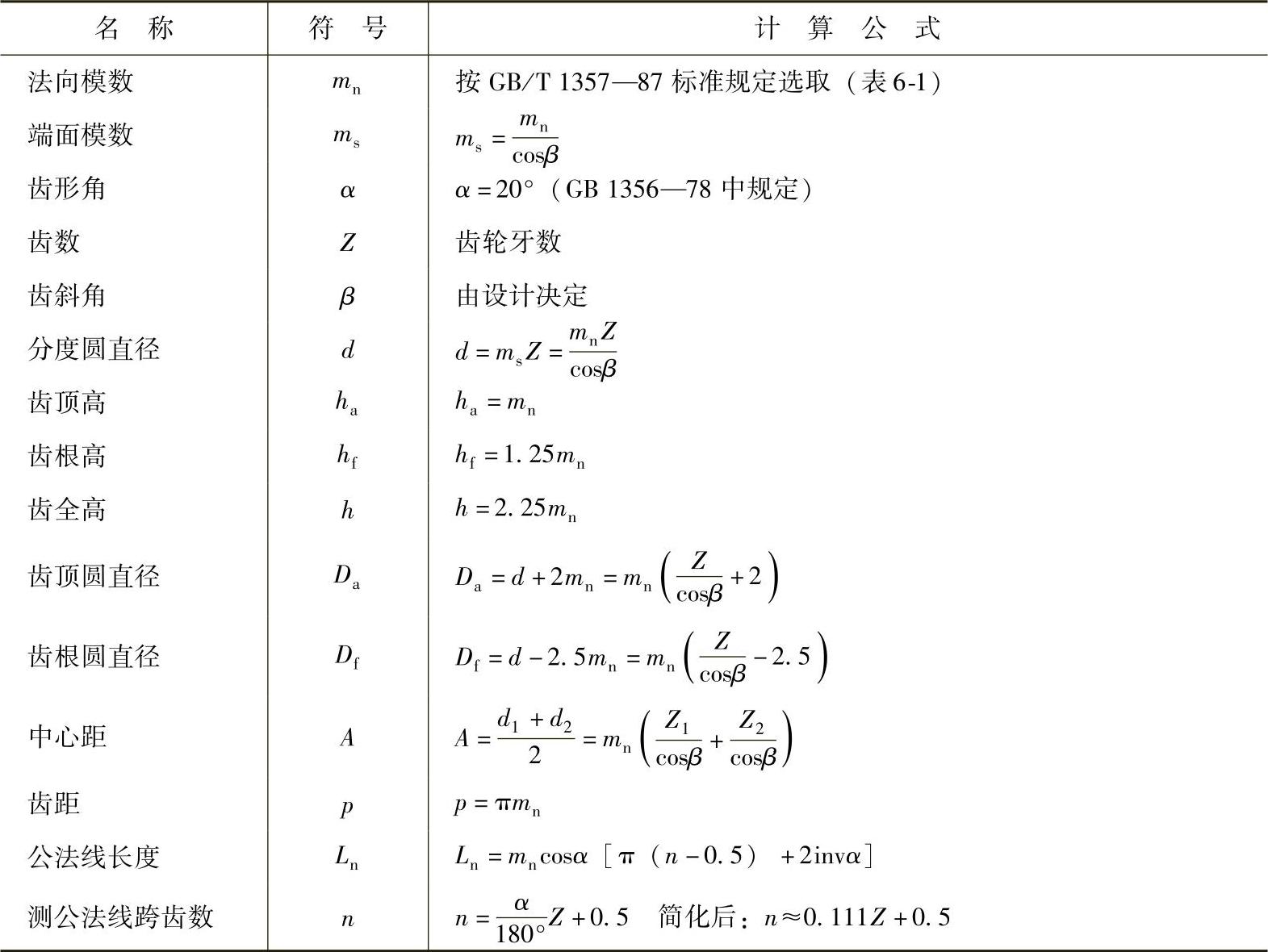

斜齿圆柱齿轮各部尺寸计算公式,在表4-5中。

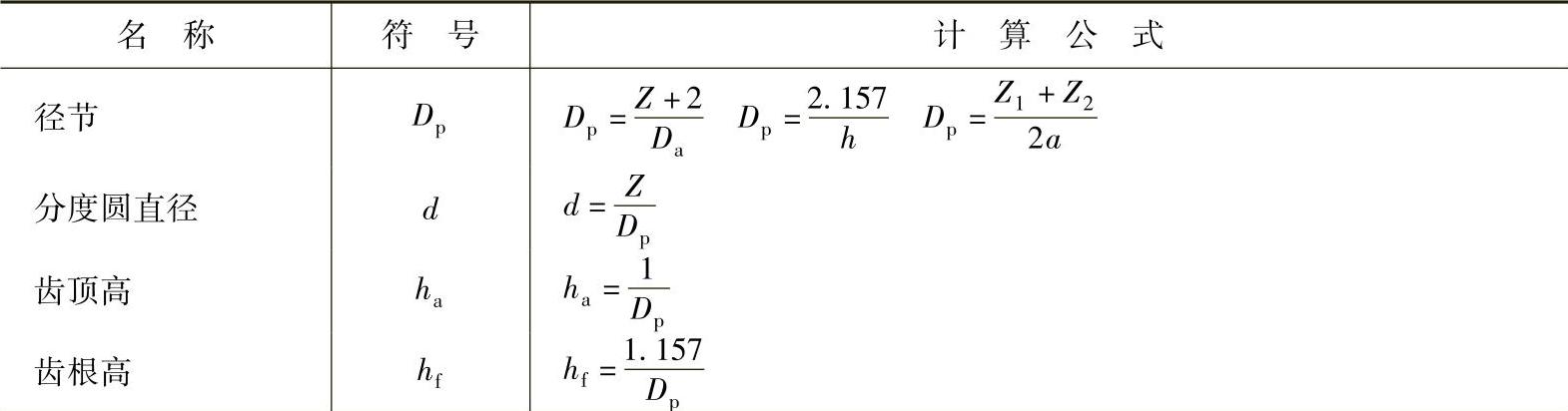

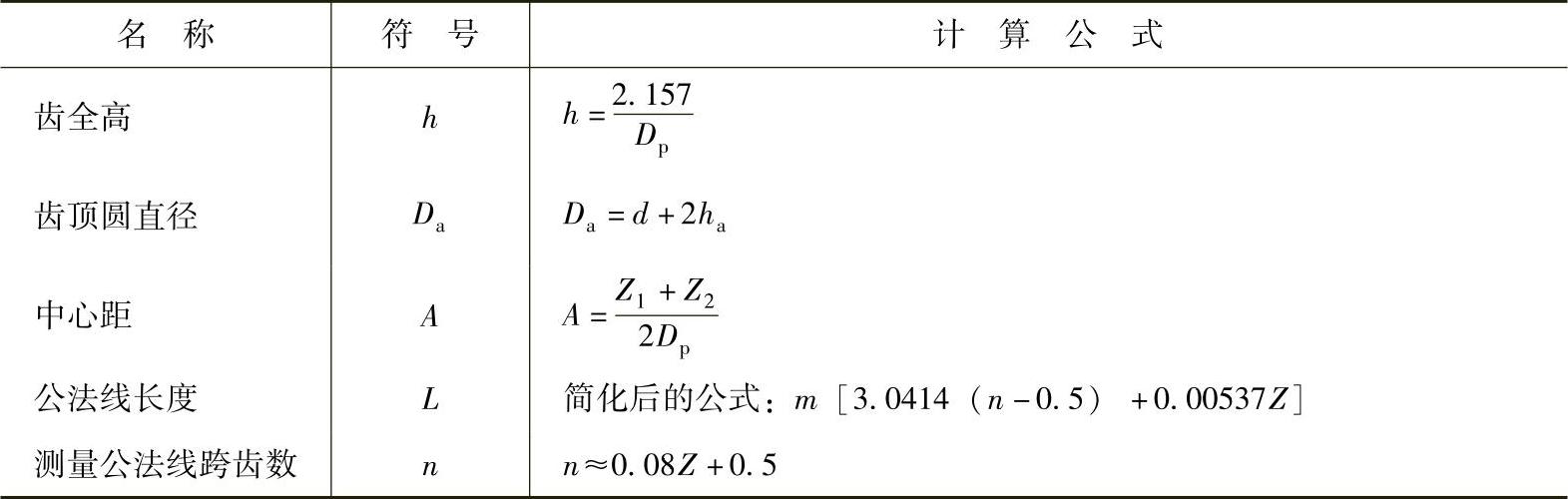

径节制直齿圆柱齿轮各部尺寸计算公式,在表4-6中。

表4-4 标准直齿圆柱齿轮各部尺寸计算公式

(续)

注:式中invα为渐开线函数,简化后L=m[2.952×(n-0.5)+0.014Z]。

表4-5 斜齿圆柱齿轮各部尺寸计算公式

注:式中invα为渐开线函数,简化后Ln=mn[2.952×(n-0.5)+0.014Z]。

表4-6 径节制直齿圆柱齿轮各部尺寸计算公式

(续)

注:表中公式按英寸计算,如换算成mm,应乘25.4。

(3)一对齿轮啮合的基本条件 一对标准圆柱齿轮保证正确啮合的基本条件如下:

① 这对齿轮的模数相同。

② 这对齿轮的齿形角(压力角)相等。

③ 如果是斜齿圆柱齿轮,它们的齿斜角度相等,一个是左旋,另一个是右旋。

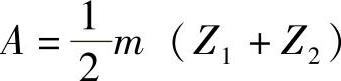

④ 要保证这对齿轮的啮合中心距A值: 。

。

(4)齿轮磨损的原因 注塑机中减速箱内的齿轮传动,其工作环境和承载工作传动是比较理想的,在这种工作环境下,齿轮的磨损可以归纳为下列几种因素。

1)齿面的正常磨损。一组新啮合传动齿轮在开始工作时,渐开线形齿面磨损较快些。这是因为这一对齿轮机械铣齿后,齿形要有些误差,传动啮合时齿面接触不全面。所以在啮合传动初期,齿面误差多余部分磨损较快。通常,人们把齿轮这段工作的传动磨损称为磨合。

进入正常啮合传动中的注塑机用传动齿轮,由于转速不高,载荷比较平稳,一般要工作4~5年以后才开始更换小齿轮。

2)齿轮润滑油不清洁。油中混有磨损掉下来的铁粉末,在润滑时随油夹杂在两啮合齿面中间,加快了齿面的磨损。

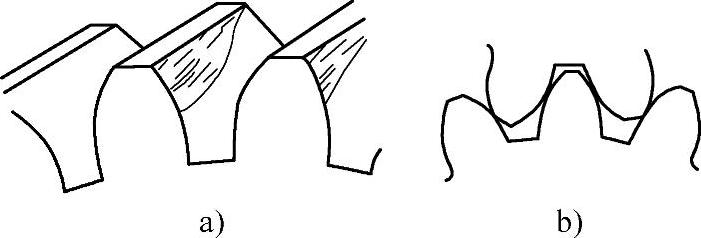

图4-2 不正确的齿轮啮合(https://www.xing528.com)

a)啮合不正确 b)啮合干涉

3)齿轮安装调整不正确,造成齿的传动接触面变小或产生传动干涉现象。图4-2a的齿形啮合磨损,是由于两齿轮的啮合传动中心距过大和齿轮的加工精度不高,齿向误差较大造成的。图4-2b的齿轮啮合,是一种不正常的齿轮啮合干涉现象,这种情况易使齿轮齿折断或加快齿面磨损。

4)齿轮渐开线工作面。经热处理后,提高了表面硬度。这个齿面硬层在反复的啮合压力作用下要产生疲劳裂纹,使齿面表层一点点剥落,结果齿面出现了一些小麻坑。

5)重载荷条件下工作的齿轮,齿轮齿的承载能力超过齿轮制造材料疲劳强度极限,使齿的根部逐渐形成小裂纹,造成齿轮齿折断。

6)齿轮工作时润滑油不足。啮合的两齿面间没有形成润滑油膜,齿面在干摩擦条件下长时间工作,齿部温度升高,加快齿面磨损。

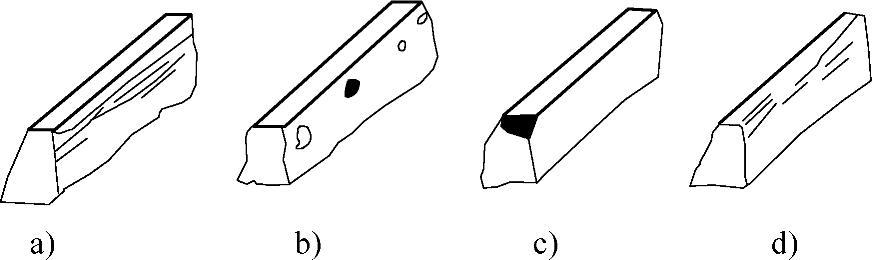

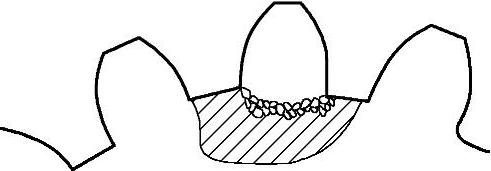

图4-3是齿轮传动的几种齿面磨损状况。

图4-3 齿面的磨损状况

a)正常磨损 b)疲劳磨损 c)掉角 d)传动干涉

根据前面齿轮磨损原因的几种情况分析可以看出,要想使齿轮能在正常工作条件下延长其工作年限,我们维修人员应注意下列几点:

① 根据齿轮的工作速度和承载情况,选择较合适的钢材制造齿轮。

② 根据齿轮的工作环境和工作条件要求,选择齿轮制造精度。

③ 为提高齿面的耐磨损强度,机加工后成形的齿面要热处理,以提高齿面硬度。

④ 新用齿轮工作500h后,一定要清洗齿轮减速箱内部,换新润滑油。平时要定期检查润滑油的质量,如油中杂质多时,应及时进行过滤处理。

(5)磨损齿轮的制造 在塑料制品厂的机修车间,制造加工齿轮的工艺与齿轮专业制造厂批量生产齿轮的工艺不同。对于单件齿轮的制造,不需要也不应该准备在齿轮制造加工中的专用工夹具,因为这样会加大齿轮的制造费用。这里介绍的是指单件齿轮的制造工艺。

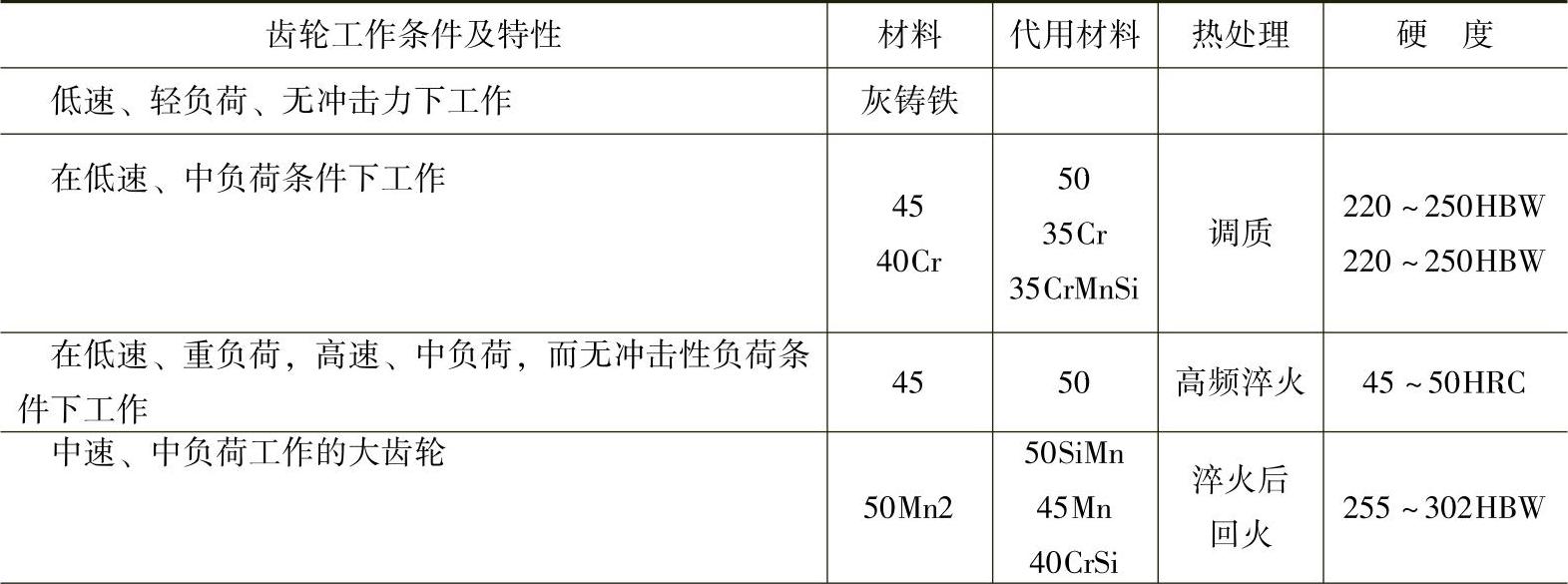

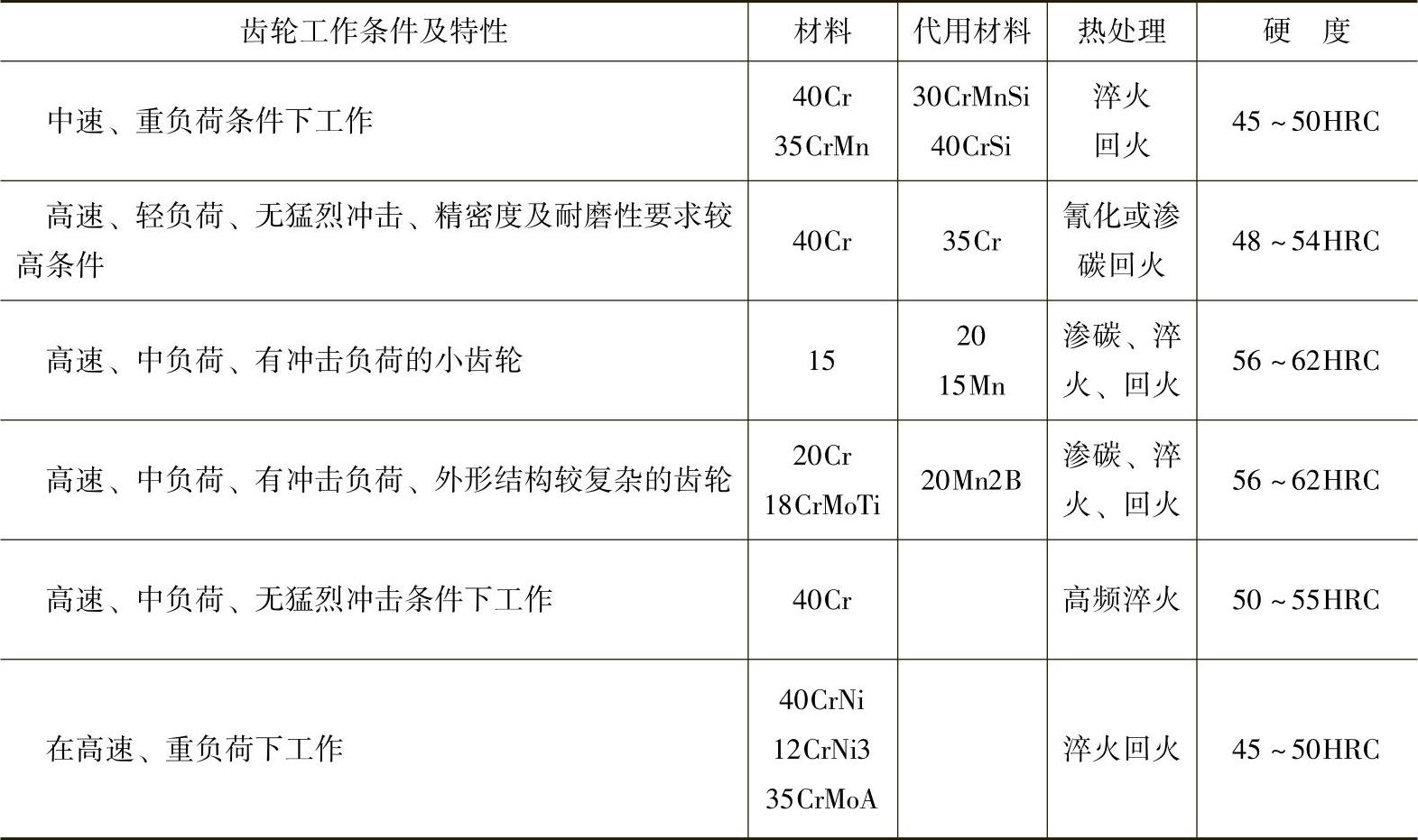

齿轮制造用材料参照表4-7选用。在塑料机械设备中,制造齿轮的材料多数是用45号钢制造。

表4-7 齿轮制造用材料及热处理

(续)

齿轮制造工艺(精度8级GB 10095—1988):

① 用45号圆钢下料(较大直径齿轮毛坯,要自由锻造),留加工余量5~6mm。

② 锻造齿轮毛坯要正火处理。

③ 粗车各部,留2~3mm加工余量。

④ 调质处理,220~250HBW。

⑤ 车各部,留出0.25~0.40mm精车余量。

⑥ 精车齿轮坯:先车内孔、齿顶圆和端面至尺寸(端面打印基准标记)。齿顶圆径向跳动在0.06~0.11mm间(大直径取大值),端面跳动在0.015~0.025mm间。再车其他部位及尺寸。

⑦ 精车端面及各部位尺寸。

⑧ 铣齿、打标记面为工艺基准,用百分表找正。分粗、精二次滚齿。齿面粗糙度值Ra为2μm。

⑨ 加工键槽。

⑩ 齿面高频淬火,50~55HRC(高速传动中小齿轮,按此工艺,低速大齿轮只用调质处理)。

(6)齿轮安装 注塑机用减速齿轮,多数是把齿轮固定在传动轴上。齿轮与轴的配合用过渡配合或过盈配合,一般是齿轮孔径略小于轴径,有少量的过盈量。一般采用H7/k6、H7/n6、H7/r6等配合。

安装顺序:

① 清除齿轮孔和轴配合部位毛刺。

② 按传动轴和齿轮键槽配键,一般情况采用H9/h9配合。

③ 测量轴、孔直径,根据轴与孔的实际尺寸过盈量,决定齿轮安装方法。

④ 齿轮装配前,先在轴上涂一薄层润滑油。如果过盈量较小,用手锤击打装配;如果过盈量较大,用压力机压入装配。

齿轮装配应注意:

① 按齿轮基准面为准,找正放平,以保证传动轴中心线与齿轮基准面垂直,与齿轮中心线重合。

② 如果传动轴有轴肩台,注意齿轮基准端面要与轴肩台靠严。

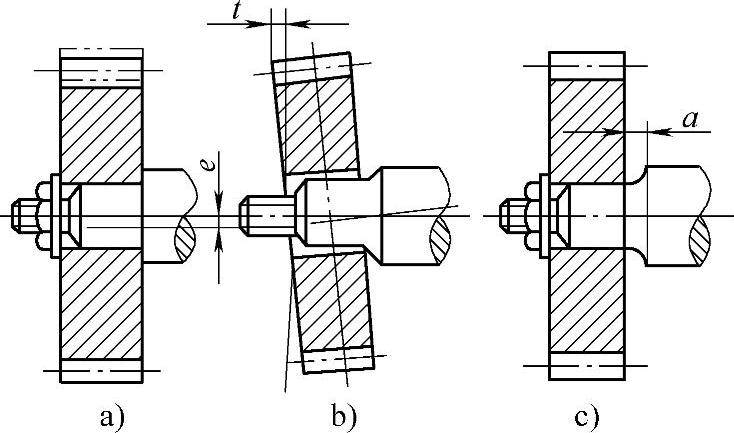

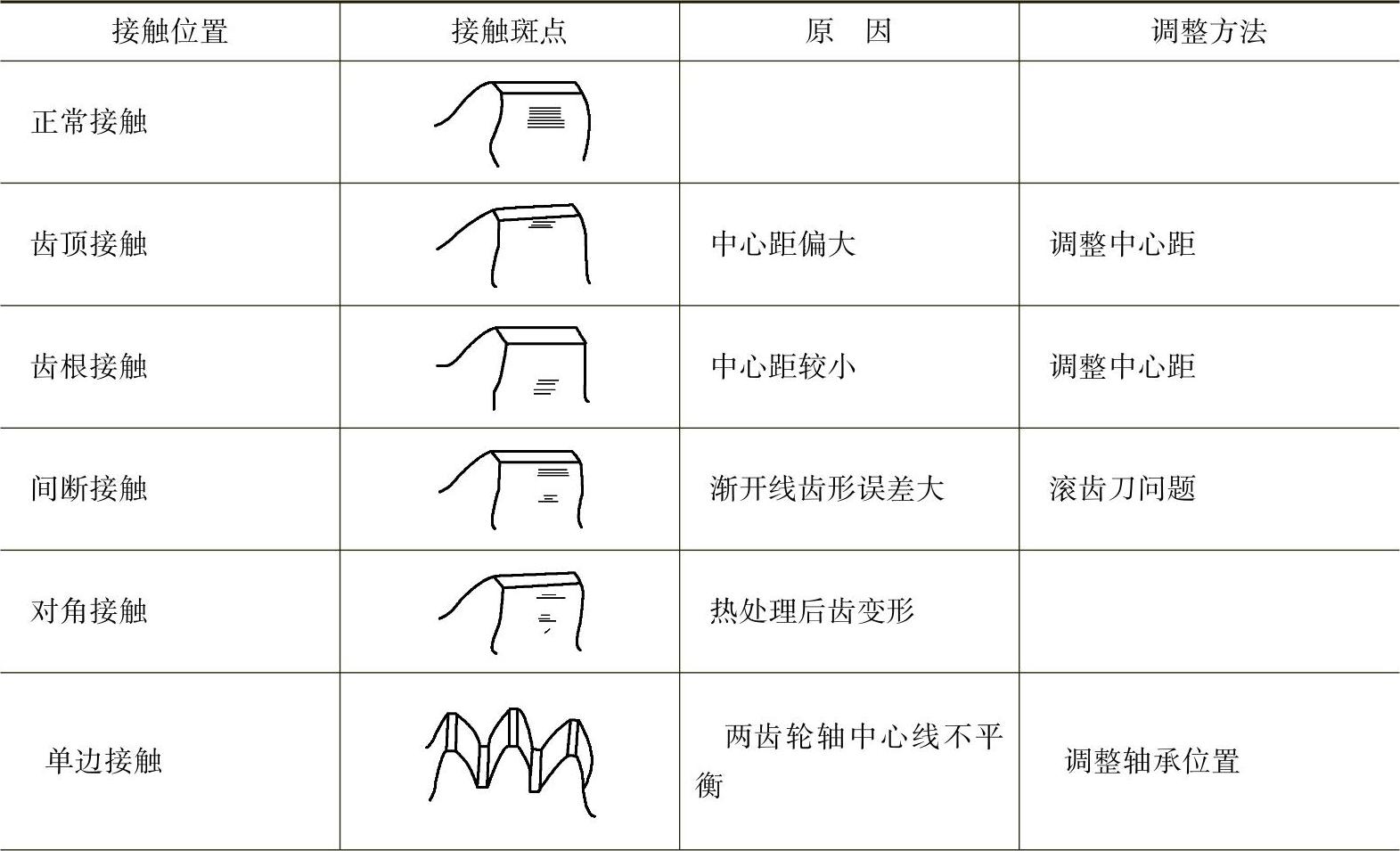

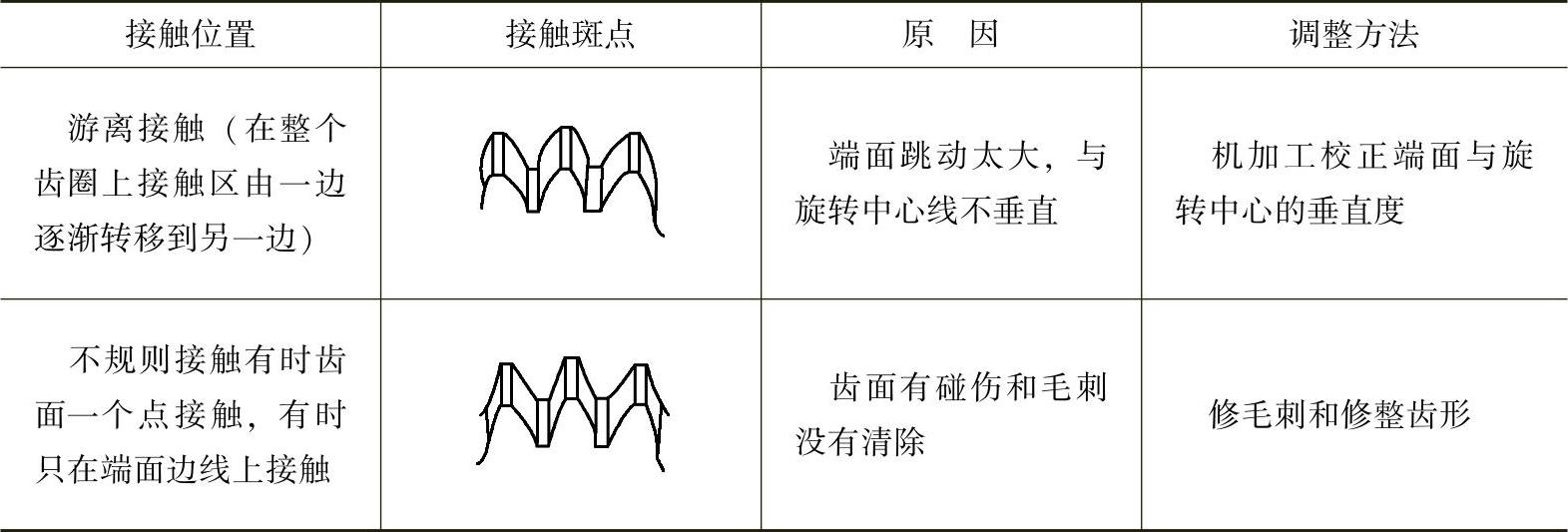

③ 如无齿轮固定用轴肩台,可采用在轮毂上加工螺丝孔,用螺钉固定齿轮,防止齿轮轴向窜动。齿轮装配应注意的问题,见图4-4。齿轮的装配质量和齿轮的制造加工精度,对齿轮的使用工作寿命和传动噪声影响较大。表4-8列出了齿轮传动啮合位置与齿轮装配和调整方法。在对齿轮维修时,参照进行调整。

图4-4 齿轮与轴安装注意事项

a)齿轮、轴中心线不重合 b)齿轮端面倾斜 c)轴肩没靠严

表4-8 齿轮安装中齿轮传动啮合位置与齿轮装配和调整方法

(续)

(7)齿轮齿折断的修复 齿轮齿从根部折断损坏,主要原因是由于传动齿轮突然受到载荷加大,巨大的转矩使原来就有微小裂纹的齿根部折断。这是一种非正常齿轮损坏,一般没有齿轮备件,为了抢时间、保证月生产计划的完成,只能采取齿轮修复方法,加快完成维修工作。

① 用原折断齿的齿轮,在折断齿位置铣出梯形槽。参照原齿形做齿形样板(一个单齿形样板,另一个是两齿距样板),按原齿宽加工一个齿轮齿,镶入梯形槽中焊接。焊接前校正这个齿与邻齿的距离(用样板校正),焊接后要退火处理,然后再按样板修正齿距。齿轮的镶齿修复形式见图4-5。

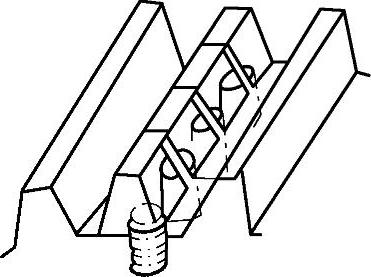

② 在折断齿的位置钻孔攻螺纹,然后沿齿宽拧入一排螺钉,同样做原齿形和相邻齿距样板。然后按这两个样板修锉齿形和与邻齿齿距差值,见图4-6。

图4-5 齿轮的镶齿修复形式

图4-6 拧入螺钉修复齿轮法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。