传动系统是指注射机中塑化螺杆旋转时的动力传动。驱动螺杆旋转工作的传动方式:有的是电动机通过齿轮减速器后带动螺杆旋转;有的是用液压马达驱动,通过齿轮减速器后带动螺杆转动;还有的用液压马达直接带动螺杆转动。这里只介绍传动系统中的齿轮减速器的维护保养。

(1)日常维护

1)交接班时检查各润滑点是否有足够的润滑油,减速器内润滑油量是否在油标指示的上、下限范围内,油液面接近下限时应加经过过滤的润滑油。

2)仔细听传动齿轮和轴承转动的工作声响有无异常,发现异常声响应报告有关人员,停机检查、排除故障。

3)检查各轴承部位温度,当用手触摸时有温热感为正常,正常情况下不应超过40~45℃。

4)检查传动部分的安全防护装置是否牢固,应安全可靠。

5)传动装置附近不允许放置任何物品,避免落入传动零件中,损坏或影响传动零件正常运转。

(2)定期维护

1)第一次使用的进厂新设备生产运转一个月后(约500h左右),应排除减速器内的润滑油并进行清洗,重新加入新润滑油。这是因为制造的新齿轮在啮合传动初期,两齿轮的渐开线接触面在磨合时会有大量金属粉末脱落,混入润滑油中。如不及时清理换油,混入润滑油中的金属末会像金刚砂一样加快传动零件的磨损。

2)注意润滑油的使用,冬天时加粘度低些的润滑油,夏天加粘度高些的润滑油。

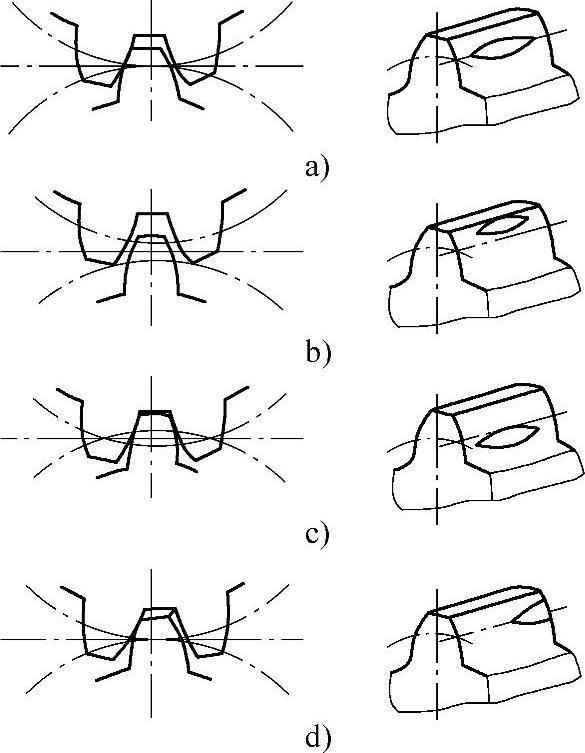

3)如果传动声响较大,开箱检查时,首先应查看齿轮面的啮合磨损是否正常:在分度圆部位,沿齿宽出现一条啮合亮痕,见图3-4a,这属于正常啮合。如果啮合亮痕在大于分度圆部位的齿尖部见图3-4b,说明齿轮的啮合中心距偏大,应调整缩小中心距。通过检测两传动轴的距离即可知道实际中心距,与标准啮合中心距尺寸比较即可知道中心距的误差值。如果啮合亮痕在小于齿轮分度圆的齿根部位见图3-4c,说明齿轮的啮合中心距小于标准啮合中心距,严重时会产生传动啮合干涉现象。齿轮传动中心距的过大或过小安装,都会影响齿轮的正常啮合传动,不仅会产生较大的传动噪声,还会影响齿轮传动强度及工作寿命。如果齿轮的啮合痕出现见图3-4d现象,可能有两种因素影响:首先应卸下齿轮,检查齿轮的齿向铣齿精度,这是由于铣齿时,铣齿滚刀的进刀运行与齿轮的中心线不平行,有微量的交叉角所造成的;另一个原因是两传动轴中心线不平行,造成两齿面的啮合不正常。通过这两项检查,即可找出原因,排除解决。(https://www.xing528.com)

如果齿轮的啮合面出现凹坑,并沿齿宽(即齿向)分布,工作转动时会有较大声响。如果此种现象不太严重,可把齿轮拆下,旋转180°再安装上,让这对齿轮的另一面啮合传动工作,这如同一组新加工齿轮的啮合工作。

4)检查传动轴两端轴承是否缺润滑脂,一般在定期1年检查1次时,应补加润滑脂。检查轴承时应注意:啮合齿轮中心距的变化与轴承的工作精度有关。当齿轮啮合传动声响不正常时,除了检查齿轮外,也应拆卸支承传动轴的轴承,检查轴承的滚珠支架是否损坏、内外套和滚珠钢球(或滚柱)是否严重磨损,出现磨损时应更换轴承。

5)应特别注意仔细检查高速部位的齿轮和轴承,因为在正常工作磨损时,首先损坏的是这里。

图3-4 齿轮啮合状况分布示意图

a)啮合磨损形式一 b)啮合磨损形式二 c)啮合磨损形式三 d)啮合磨损形式四

6)检查箱内润滑油的清洁状况时,主要检查油中铁粉末的混入量多少,必要时应清洗换油或经过滤后补加润滑油至油标高度。

7)重新更换各部位的油密封垫。

8)定期维护保养时间,正常情况下应1年1次。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。