合模部分主要零部件有拉杆、模板和推动移动模板前后运动的液压缸(液压缸部件在液压系统中介绍)。

2.2.5.1 拉杆

拉杆在各种类型的合模装置中都起着重要作用。它的主要功能是把安在拉杆两端的模板用螺母固定,以保证移动模板在液压缸活塞推动下,在拉杆轴上前后移动,以承受锁紧模具时的巨大拉伸应力、支撑模板和模具的质量弯曲力作用。根据拉杆的工作条件,选择制造拉杆材料应有足够的强度和刚度,而且要耐磨。按照拉杆的工作性质,把它的形状设计成圆柱形,用优质碳素钢、45号钢经毛坯锻造、调质处理,机械加工完成。圆柱体表面的粗糙度值Ra不大于0.65μm。为了提高圆柱工作面的耐磨性,表面应淬火处理,硬度≥45HRC或表面镀硬铬层。为防止拉杆工作时或热处理中有应力集中现象,各不同直径交接处应设计成圆弧形。

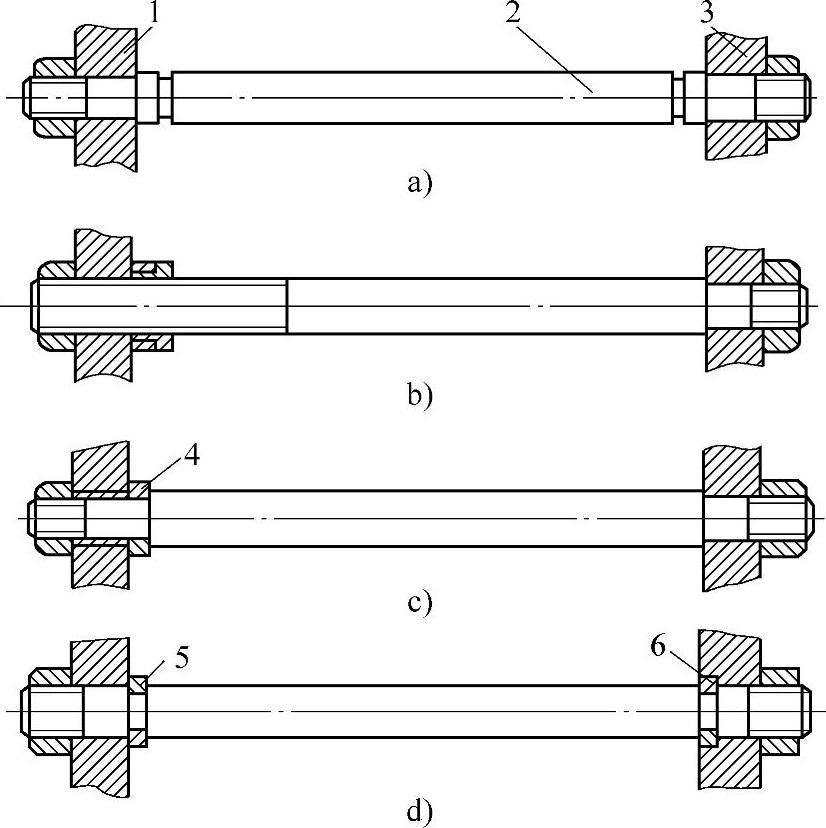

拉杆与模板的装配方式见图2-56。拉杆与模板的配合采用H7/f7或H8/f7配合制。

图2-56 拉杆与模板的装配方式

a)装配方式一 b)装配方式二 c)装配方式三 d)装配方式四

1,3—模板 2—拉杆 4—轴套 5,6—套环

图2-56a型装配是利用拉杆轴端面固定模板,这种固定形式结构简单、尺寸精确可靠,在小型注射机上应用较多。

图2-56b型是拉杆的一端采用轴端面固定模板,另一端采用螺纹螺母固定模板方式。这种固定方法,两端模板的平行度即距离精度尺寸的保证比较困难。但是,一端用螺母固定,对模板的调距较方便。

图2-56c型是拉杆一端与模板固定的方式,与图2-56a型相同,另一端采用轴套定位的固定方式。这种装配方法安装方便,精度也容易保证,一般多用在大型注射机上。

图2-56d型是拉杆两端与模板的安装配合,都采用套环定位方式。这种形式安装是方便些,但是安装精度不易保证,制造也增加了一些困难。

为了保证移动模板在拉杆上的前后移动平稳、能长期顺利运行、保证合模后两模具接触面各点的拉力均匀,对拉杆与模板的装配精度提出几点要求:

① 装配后的4根拉杆位置,中心线要对称、平行、距离相等。

② 两固定模板的内工作平面和移动模板与前固定模板的两工作平面要平行。

③ 移动模板上模具固定后,前固定模板与移动模板上模具的合模面要平行。在100mm内不平行度公差不超过0.03mm。

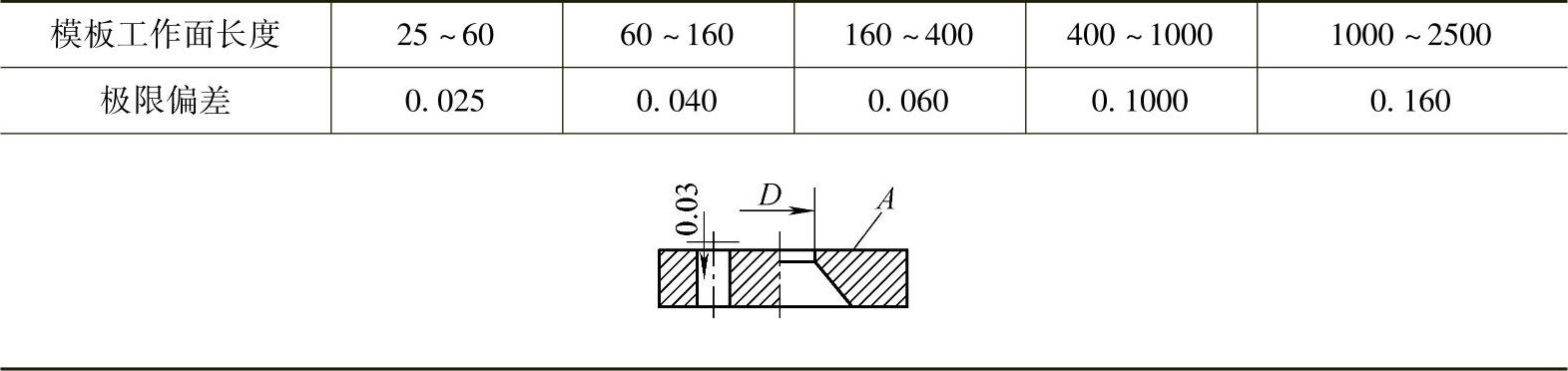

模板的工作面的平行度偏差,参照表2-9。拉杆的中心线对模板平面的不垂直度公差为0.03mm/100mm。(https://www.xing528.com)

表2-9 模板工作面的平行度偏差 (单位:mm)

2.2.5.2 模板

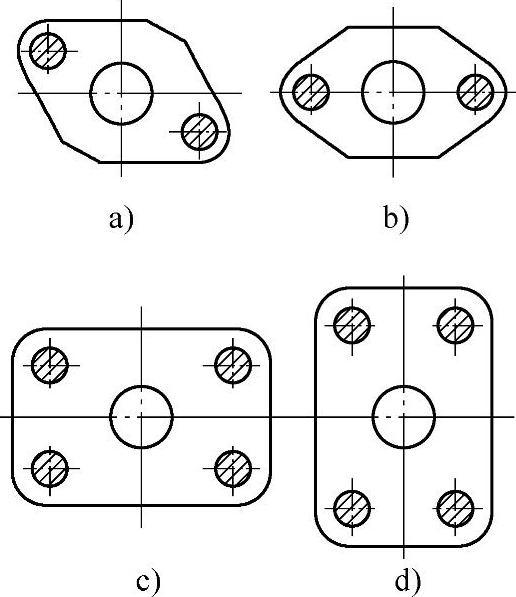

合模装置中的模板,在拉杆两端由螺母固定的模板为固定模板,还有一块是在拉杆上。模板的4个孔分别穿在拉杆轴上,与拉杆轴成滑动配合,能在拉杆轴上前后滑动,叫移动模板。模板的正面侧视图见图1-11,与拉杆装配时的正面侧视图见图2-57,它一般有a~d 4种形式。其结构示意图见图2-58。

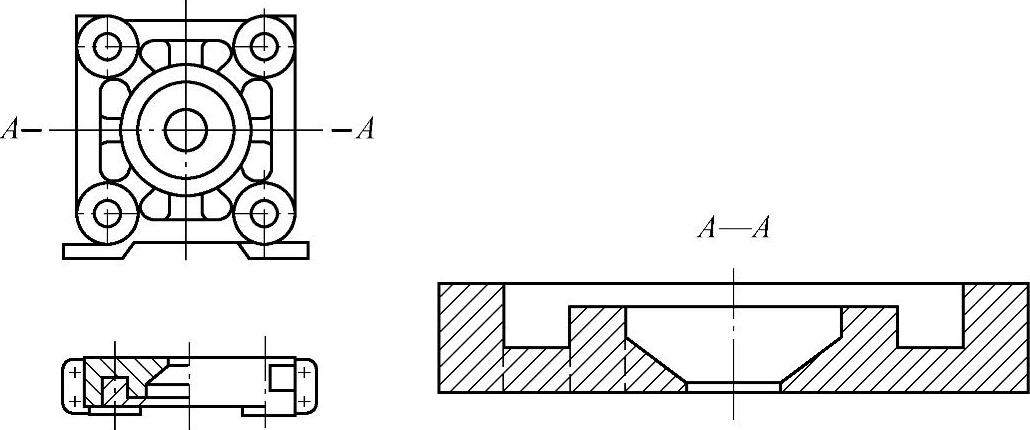

两块固定模板与拉杆用螺母紧固连接,形成一个承受合模时拉力的封闭系统。模板在模具锁紧时,承受弯曲应力。为了适应这样的工作条件需要,通常固定模板设计成工作面为平面,而后面设计成为了提高板的工作强度,有肋支撑的断面,见图2-58。

在图2-57a、b中,与拉杆有两个连接配合孔的模板,用于小型注射机。在图2-57c、d中,与拉杆有4个连接配合孔的模板,承受弯曲力较大、刚性好,在注塑机中多数采用此种形式模板。图2-57c、d为两种不同的模板安装位置,根据模具形状需要选择,以图2-57c型位置居多数。

图2-57 模板与拉杆装配时的正面侧视图

a)侧视图一 b)侧视图二 c)侧视图三 d)侧视图四

图2-58 模板的结构示意图

模板的制造材料多数为韧性好、刚性好的ZG35、ZG45钢。模板的工作平面经过退火失效热处理后,机械加工,表面粗糙度值Ra不大于1.25μm。与拉杆配合的4个装配孔和工作平面最好在镗床上一次装夹完成加工成型,以保证4个孔的中心线与模板工作面的垂直度精度要求、与模板中心线对称的精度要求和模板工作面的平行度精度要求。机加工时,应分粗、精两次加工,以减少机加工后的变形和保证各部位的相互位置的精度要求。模板的工作面平行度公差参照表2-9条件控制。

2.2.5.3 螺母

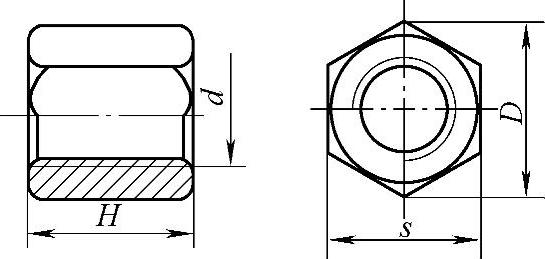

螺母是把模板固定在拉杆两端的紧固件。合模时,螺母螺纹承受锁紧模力作用在拉杆上的拉力。模板固定紧动螺母时,4对螺母要用均匀的拧紧力,必要时要加防松动装置措施。螺母用45号钢制造,各部位结构尺寸见图2-59。H=0.8~1.2d;当(d/s)≤35时,H=0.8d;当(d/s)=45时,H=d;(d/s)=55时,H=1.2d。

图2-59 模板紧固螺母的结构尺寸

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。