2.1.2.1 预塑式注射装置的分类

预塑式注塑机的种类,按预塑化设备部件结构形式,可分为3种类型:柱塞式预塑化注射装置、螺杆式预塑化柱塞注射装置和往复螺杆式注射装置。

(1)柱塞式预塑化注射装置结构及工作特点 柱塞式预塑化注塑机结构,实际上是在柱塞式注塑机的结构上,再加一台柱塞式塑化部件,好像由两台柱塞式注塑机串联来一起工作。粒状原料在第一台柱塞式料筒内塑化,即预塑化;然后再由柱塞把塑化的原料推入第二个柱塞料筒内,由注射柱塞用一定的压力和速度将塑化好的熔融料注入模具型腔内,完成一次塑化、注射工作。

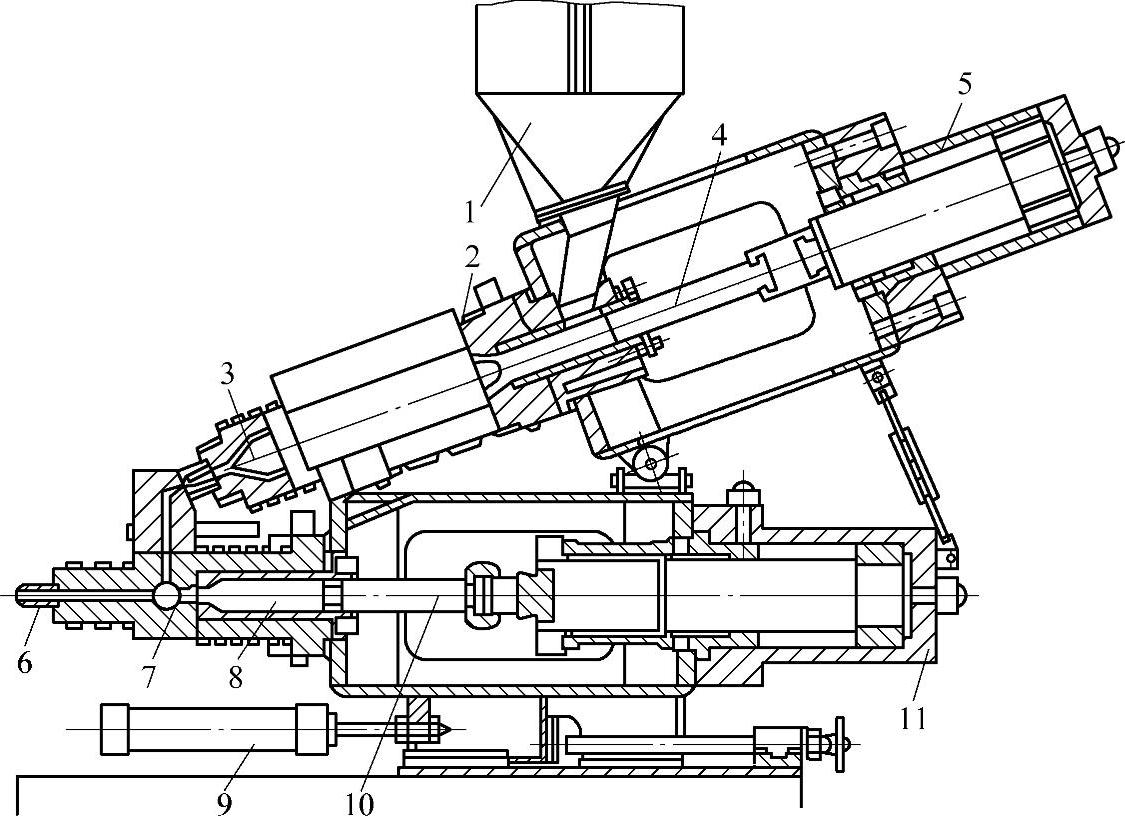

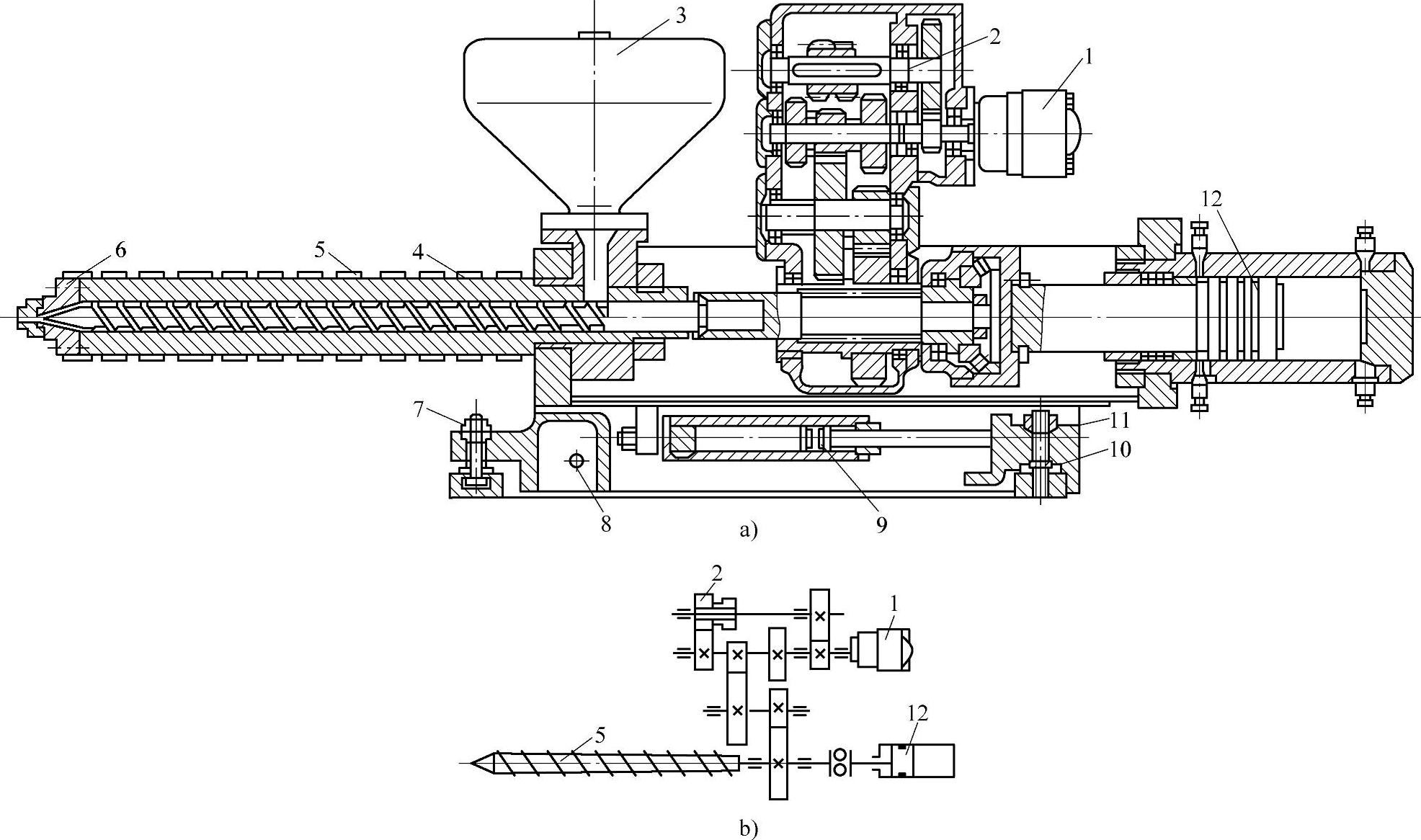

柱塞式预塑化注射装置结构见图2-20。

图2-20 柱塞式预塑化注射装置结构

1—料斗 2—预塑化料筒 3—分流梳 4—柱塞 5—液压缸 6—喷嘴 7—三通阀 8—注射料筒 9—移动液压缸 10—注射柱塞 11—注射液压缸

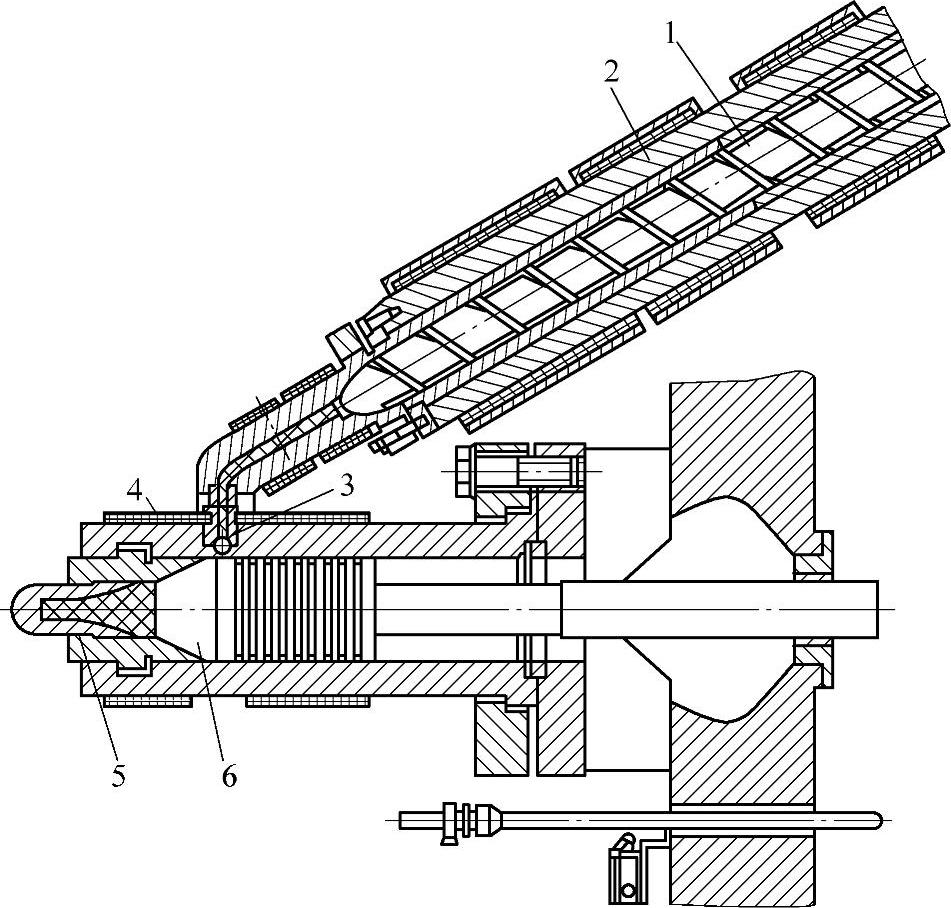

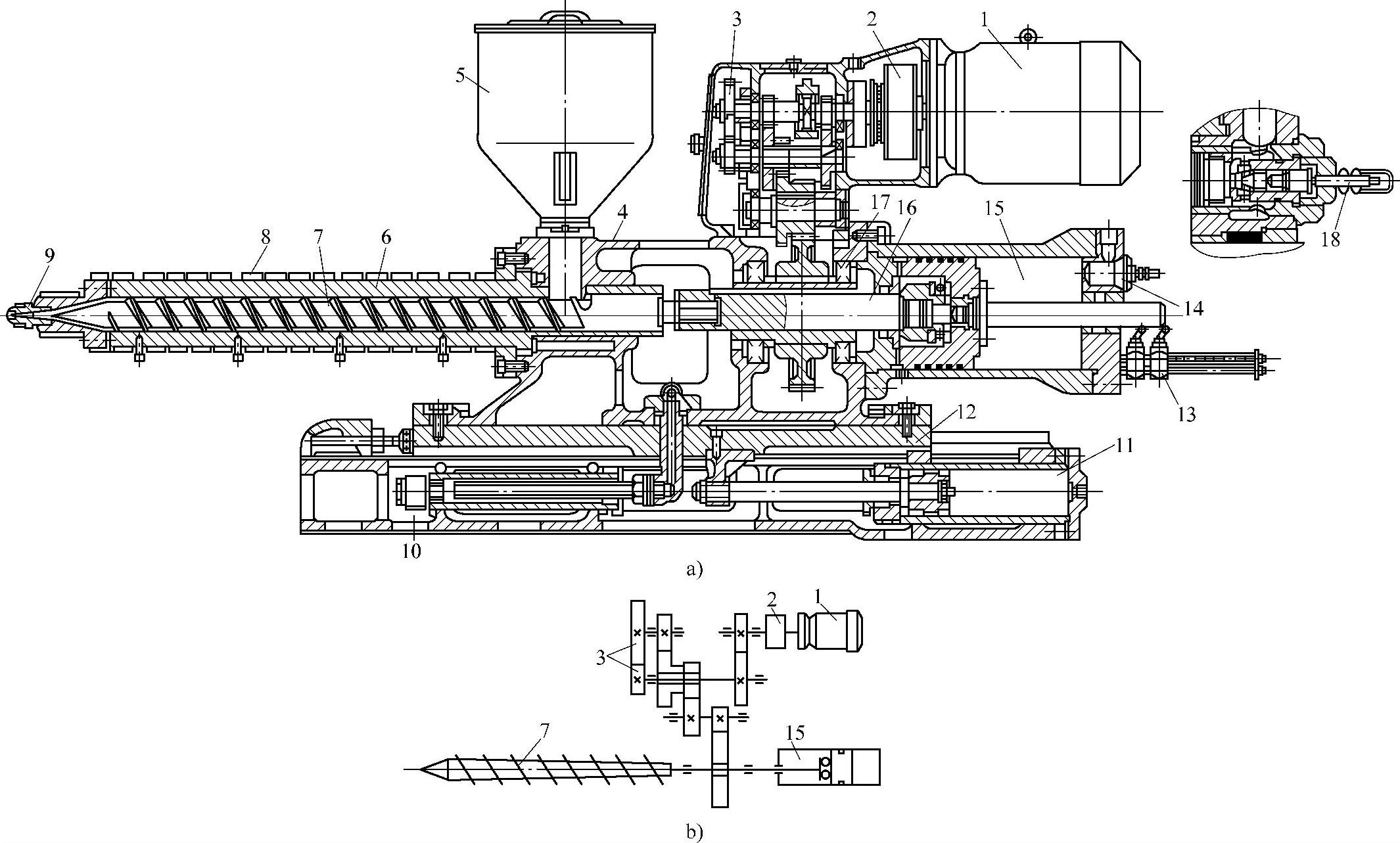

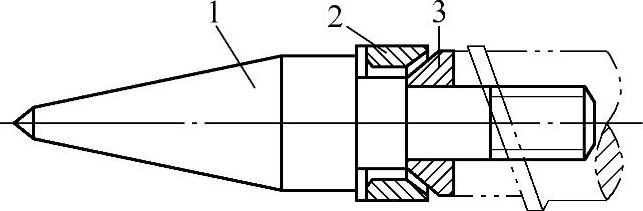

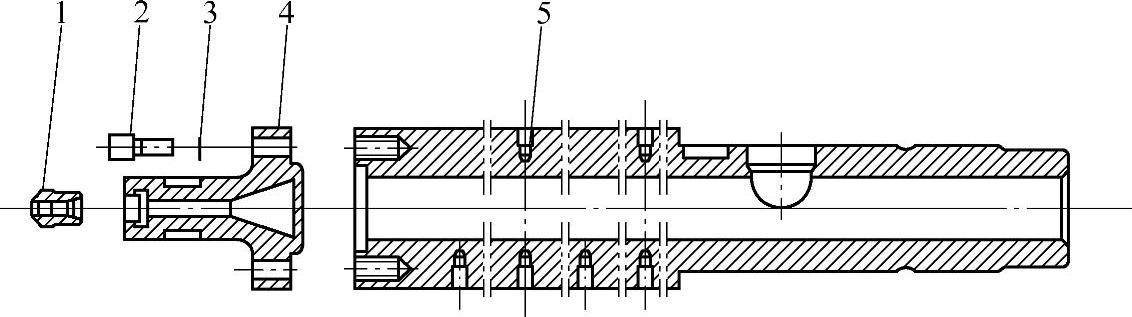

(2)螺杆式预塑化柱塞注射装置结构及工作特点 螺杆式预塑化注射装置是把预塑化的柱塞部件改变用螺杆式部件,见图2-21。粒料在螺杆式挤出设备中被均匀塑化成熔融状,经单向阀被推入注射料筒内,按制品的质量要求充满注射料筒。螺杆停止转动,注射柱塞开始注射,把熔融料按工艺要求的压力和速度注入模具空腔内。

图2-21 螺杆式预塑化柱塞注射装置结构

1—螺杆 2—料筒 3—单向阀 4—加热器 5—喷嘴 6—柱塞

螺杆式预塑化柱塞注射机目前应用较多。因为这种结构形式的注塑机预塑化能力大,塑化均匀,注射压力和速度比较稳定,产品质量较好,在对大型制件和高速注塑制品的生产中很有发展前途。

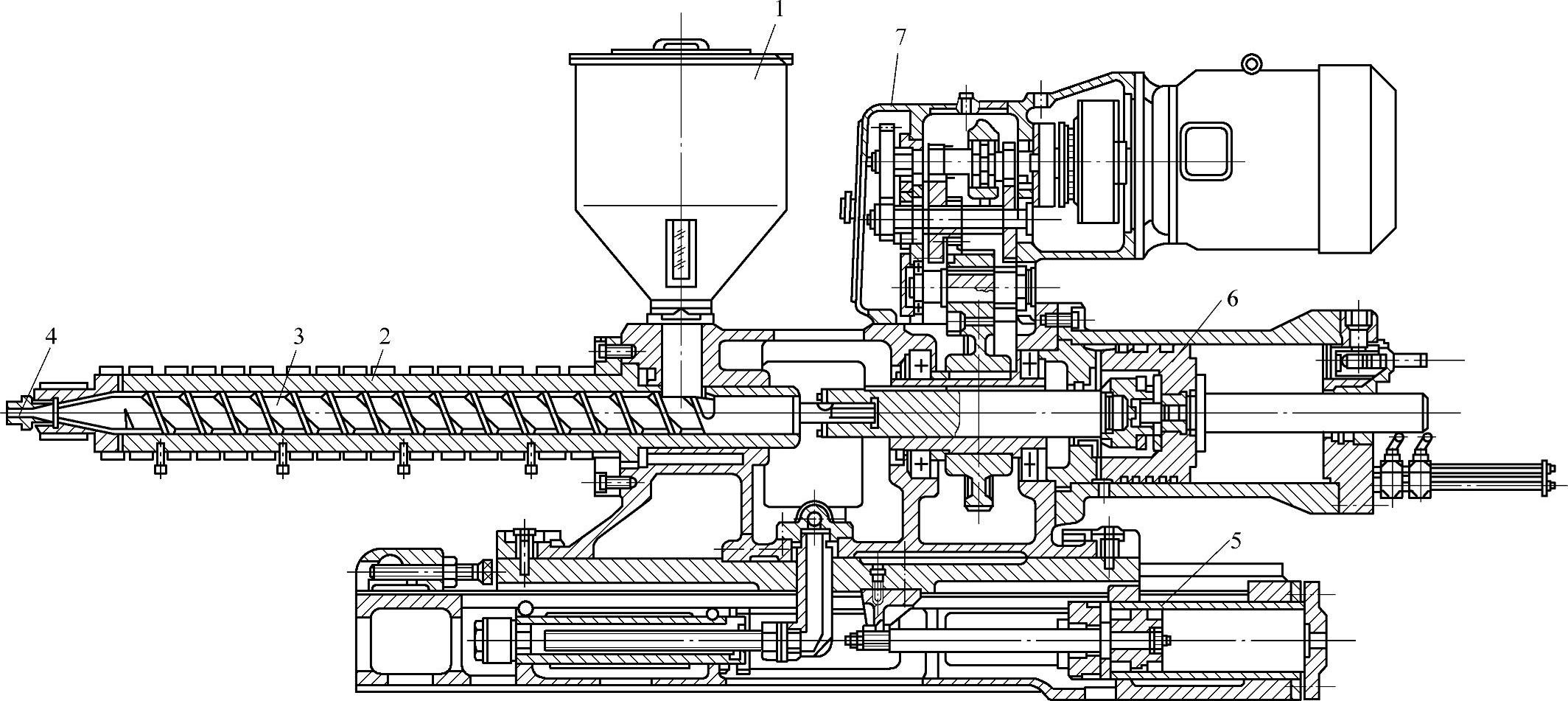

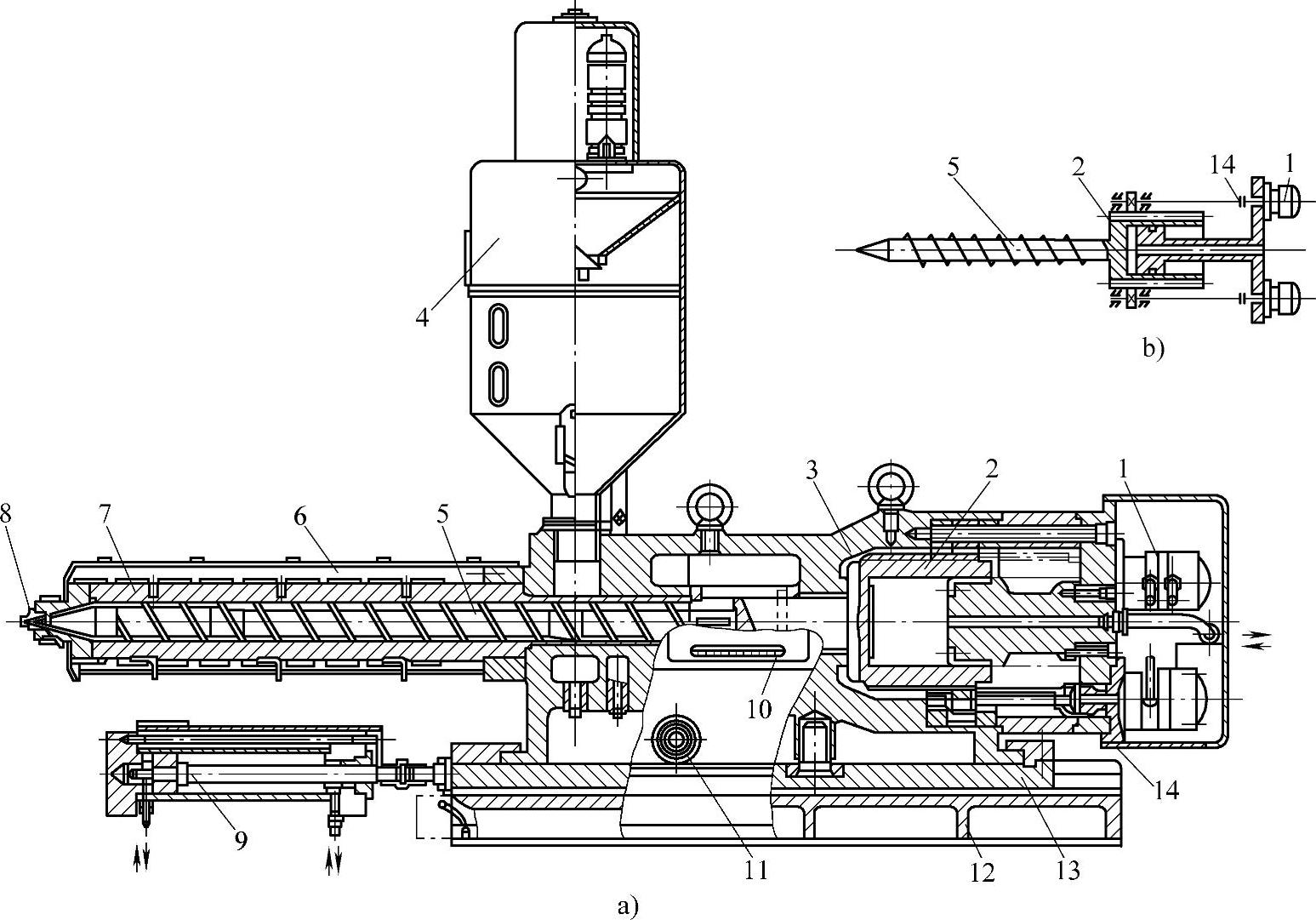

(3)往复螺杆式注射装置结构及工作特点 往复螺杆式注射装置是先由螺杆转动把原料塑化,然后再由此螺杆把塑化好的熔融料注射到模具空腔内,其结构组成见图2-22。

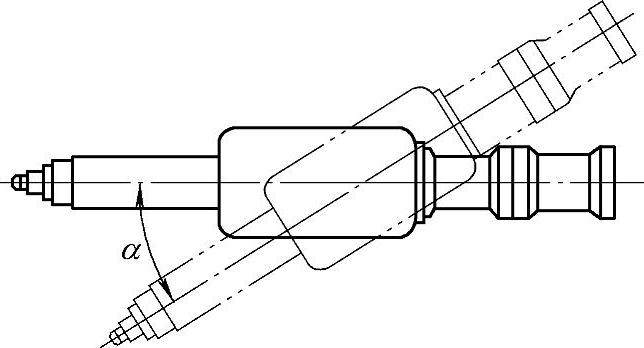

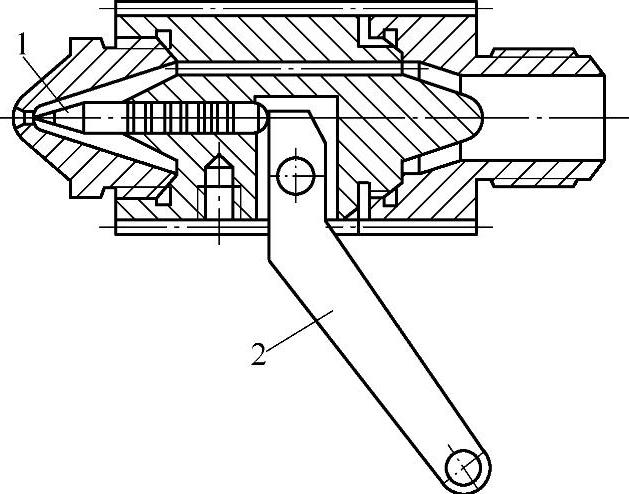

往复螺杆式注射装置,由预塑、注射用螺杆、机筒等主要零件组成。另外,还有让螺杆转动的传动动力机构、供料斗等零部件,这些零部件组装在一个能在导轨上滑动的注射座上,注射座由液压缸中的活塞带动,在导轨上前后移动。为了方便螺杆从机筒中退出,进行清理或维修,在滑动注射座的中部下方设有回转支点装置,必要时可让注射座绕支点旋转一个角度,见图2-23。

2.1.2.2 往复螺杆式注射装置

(1)往复螺杆式注射装置的工作顺序 往复螺杆式注射机在塑料制品厂中,是应用最多的一种注塑设备。它的工作程序是:制品原料装在料斗中,料斗下方开口与机筒相通。随着螺杆的不断旋转,粒状料连续不断地落入机筒,落入螺杆的螺纹槽中的粒料被转动的螺杆推向机筒前方,粒料在前移的同时,既要接收机筒外围的热量升温,又要因螺纹容积的逐渐缩小而受到挤压,再加上粒料移动时与机筒内壁和螺纹面的摩擦、料与料之间的翻动剪切摩擦等几种条件作用下,而逐渐把原料塑化成熔融粘流态。同时,被推进前移的物料,由于受到的阻力逐渐加大,其反阻力也逐渐加大,直到这个阻力超过注射液压缸活塞退回的阻力,使螺杆一点点后退,螺杆前面形成一个存放塑化料的空腔,空腔存料达到制件需要的质量时,计量控制装置工作,螺杆停止转动后后退。这时模具合模,注射滑座前移,喷嘴紧靠模具浇口套。注射液压缸内油加压,注射活塞推动螺杆,以一定的速度和压力前移,把塑化好的熔融料注入模具型腔内,再保压一段时间,用以补充制品成型的冷却收缩用料。至此,完成塑料制品的成型中预塑、注射、保压3个程序,再经开模,取出制品,完成一次塑料制品注塑循环。

图2-22 往复螺杆式注射装置结构

1—料斗 2—机筒 3—螺杆 4—喷嘴 5—移动液压缸 6—注射液压缸 7—减速箱

图2-23 注射座的旋转调整

(2)往复螺杆式注射装置工作特点

① 由一根螺杆的旋转塑化和前移注射往复运动,完成塑料制品的注射成型工作。

② 这种螺杆的旋转塑化和往复注射运动,适应多种塑料的成型制品。

③ 塑化能力强,各种配料混合均匀,塑化均匀质量好,可注射成型大型塑料制品。

④ 能注射成型质量要求较高的工程塑料制品,可改善热敏性塑料的成型。

⑤ 注射压力均匀,速度快,功率消耗小。

⑥ 结构组成比较紧凑,设备维护、维修和清理比较方便。

该种设备结构比柱塞式注射机复杂,增加了减速机构。其油压、电气的控制系统比柱塞式注射机的液压、电气系统多了许多程序控制零部件。

(3)往复螺杆式注射装置的传动结构 在往复螺杆式注射装置中,螺杆的转动有几种驱动方式:由电动机驱动,经齿轮减速箱减速,带动螺杆转动的多级调速类型;由液压电动机和调速电动机驱动的无级调速类型。最常用的是电动机和液压电动机驱动螺杆转动类型。

① 叶片液压电动机驱动型。由叶片液压电动机驱动,经齿轮减速箱减速带动螺杆转动。螺杆的转速变化,可以用无级调速得到。液压电动机驱动,起动惯性小,体积小,质量轻,结构也比较简单。如果螺杆工作过载,还可以起到保护作用。目前来看,液压电动机驱动是比较理想的一种传动类型。

图2-24是液压电动机驱动传动结构。从图中可以看到,螺杆由推力轴承支撑,承受轴向力。推力轴承安装在液压缸外面,这对此部位的维修、安装、拆卸都比较方便。喷嘴和模具对中调节,可由支撑部位螺母和转动注射座得到解决。

图2-24 液压电动机驱动传动结构

a)装配图 b)传动系统示意图

1—液压电动机 2—减速箱 3—料斗 4—机筒 5—螺杆 6—喷嘴 7—调节螺母 8—注射座移动部件 9—移动液压缸 l0—球形支撑 ll—调节螺母 12—注射液压缸

② 电动机驱动型。由电动机驱动、液压离合器连接,经齿轮减速箱减速,带动螺杆转动。这种传动结构形式目前应用最多,工作寿命长,维修方便。液压离合器连接形式的应用,对频繁起动的电动机和螺杆工作过载能起到保护作用。螺杆用推力轴承,安装在注射液压缸中的活塞内。螺杆计量时的背压力,由背压阀调节:不同塑料的塑化,采用不同的螺杆背压力,以保证物料塑化质量。当螺杆后退计量达到制件质量要求时,计量装置压合行程开关,液压离合器分离,螺杆停止工作。注射工作开始时,压力油经拉油管和滑座转动支点进入注射液压缸,推动螺杆前移,完成注射工作。电动机驱动传动机构见图2-25。

③ 液压电动机摆线减速驱动型 这种类型传动,螺杆传动是由3台摆线减速液压电动机驱动,齿轮液压缸传动,无需齿轮减速箱传动,螺杆直接由液压缸带动工作。这种传动形式结构比较简单、紧凑,螺杆工作产生的轴向力直接作用在注射活塞上,工作时活塞与螺杆一样,既要转动又要做往复运动。为了保证螺杆的工作稳定,要求活塞的密封质量要好。图2-26是液压电动机摆线减速驱动型结构。

④ 液压电动机直接驱动型 直接用液压电动机驱动螺杆转动,是应用一种低速高转矩液压电动机,螺杆的转速范围变化大,进行无级调速。图2-27是液压电动机直接驱动螺杆转动的结构图。

这种传动方式的注射部分,由两根导轴柱支撑。从整体外形看,无论是传动部分,还是整个注射机的各部位组成零件都比较少,结构组成简单,设备的整体质量也轻了许多。

由液压电动机直接驱动螺杆工作的注射机,一般多用在中小型注射机中。

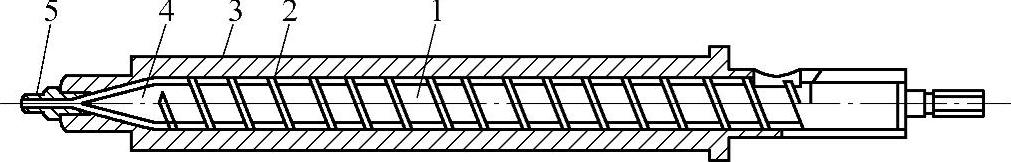

(4)往复螺杆式注射装置中的主要零部件 往复螺杆式注射装置中的零部件见图2-28,主要包括螺杆、机筒、螺杆头部、喷嘴和加热器等。

① 螺杆。螺杆是往复螺杆式注射装置中的主要零件,对螺杆的结构形式和几何形状的选择设计合理与否,将会直接影响塑料制品的注射成型质量。

注射机用螺杆,从外观看与挤出机用螺杆外形很相似,也是一根圆柱形、细而长的、带有螺纹槽的螺纹杆。螺纹型也有等距不等深的渐变型螺杆和塑化段(3~4D长)螺纹深度突然由深变浅的突变型螺杆。

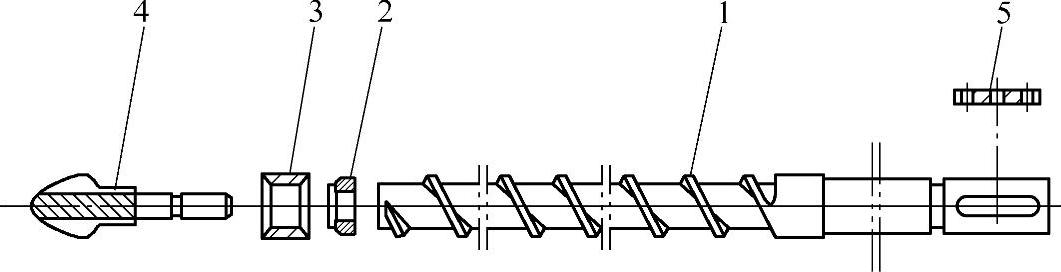

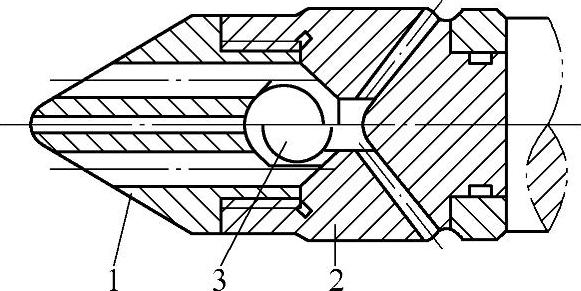

注射机的螺杆结构组成零件见图2-29。螺杆外形结构见图2-30。

注射机螺杆与挤出机螺杆不同之处有以下几点:

a.螺杆的螺纹部分长度L与螺杆直径D之比和压缩比都略小些。

b.螺杆的计量段螺纹槽略深些。

c.螺杆的加料段较长,塑化段相应的短些。

d.螺杆的头部结构特殊(有单向阀),多数为尖头圆锥形。

图2-25 电动机驱动传动结构

a)装配图 b)传动系统示意图

1—电动机 2—液压离合器 3—减速箱 4—注射座体 5—料斗 6—机筒 7—螺杆 8—加热器 9—喷嘴 10—通注射液压缸 11—移动液压缸 12—导板 13—计量装置 14—背压调节阀 15—注射液压缸 16—顶轴(传动轴) 17—花键套 18—背压调节螺钉

图2-26 液压电动机摆线减速驱动型结构

a)装配图 b)传动系统示意图

1—液压电动机 2—齿轮液压缸 3—注射座 4—料斗 5—螺杆 6—加热器 7—机筒 8—喷嘴 9—移动液压缸 10—计量装置 11—注射座转动装置 12—底座 13—滑板 14—联轴节

在注塑聚氯乙烯类非结晶型塑料时,一般多用渐变型螺杆;在注塑聚酰胺、聚烯烃类结晶型塑料时,多用突变型螺杆。

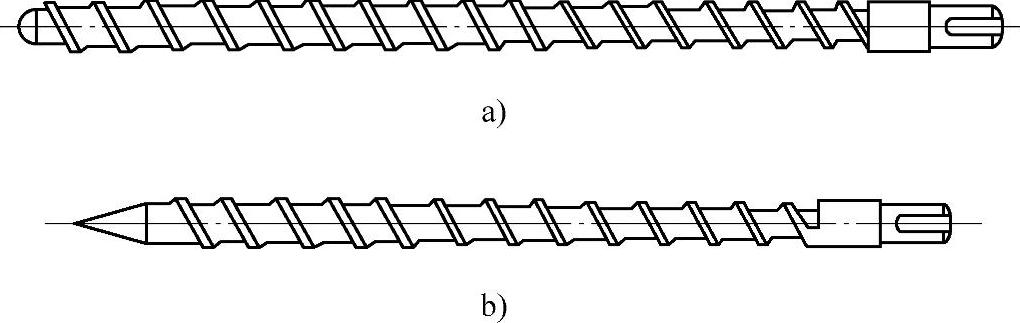

图2-31为通常用得最多的注射机用螺杆的各部位几何形状及尺寸代号。

a.螺杆的直径和行程关系。螺杆的直径和注射往复行程距离大小,是决定注塑塑料制品的形状和质量保证的关键。从保证注射料量、塑化能力和注射压力等条件考虑,螺杆直径与注射行程距离有一定的比例关系,一般比值取3~5。如果这个比值过大,说明螺杆行程大,则螺杆的工作部分长度就会缩小,这要影响物料的塑化质量;如果这个比例值小,螺杆行程小,为了保证注射量就要加大螺杆直径,这样注射功率消耗增加,也难以保证加料量的准确。

b.螺距S、螺棱宽e和径向间隙。注射机用螺杆,一般是全螺纹长的螺距相等,螺距与螺杆直径相等。这样螺杆的螺旋升角为17.8°,螺棱宽e=0.1D。

螺杆与机筒的装配间隙,即螺杆外径与机筒内径间距离,称为径向间隙。如果这个值较大,则原料的塑化质量和塑化能力下降,注射时熔料的回流量增加,影响注射料量的准确性。如果径向间隙要求小些,这要给螺杆和机筒的机械加工带来较大难度,通常这个间隙值取0.002D~0.005D(D为螺杆直径)。

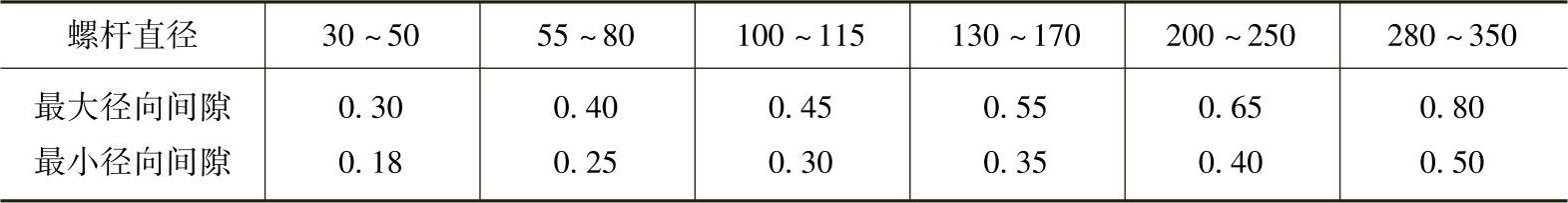

在维修中,重新修复的螺杆与机筒装配间隙可参照表2-3。

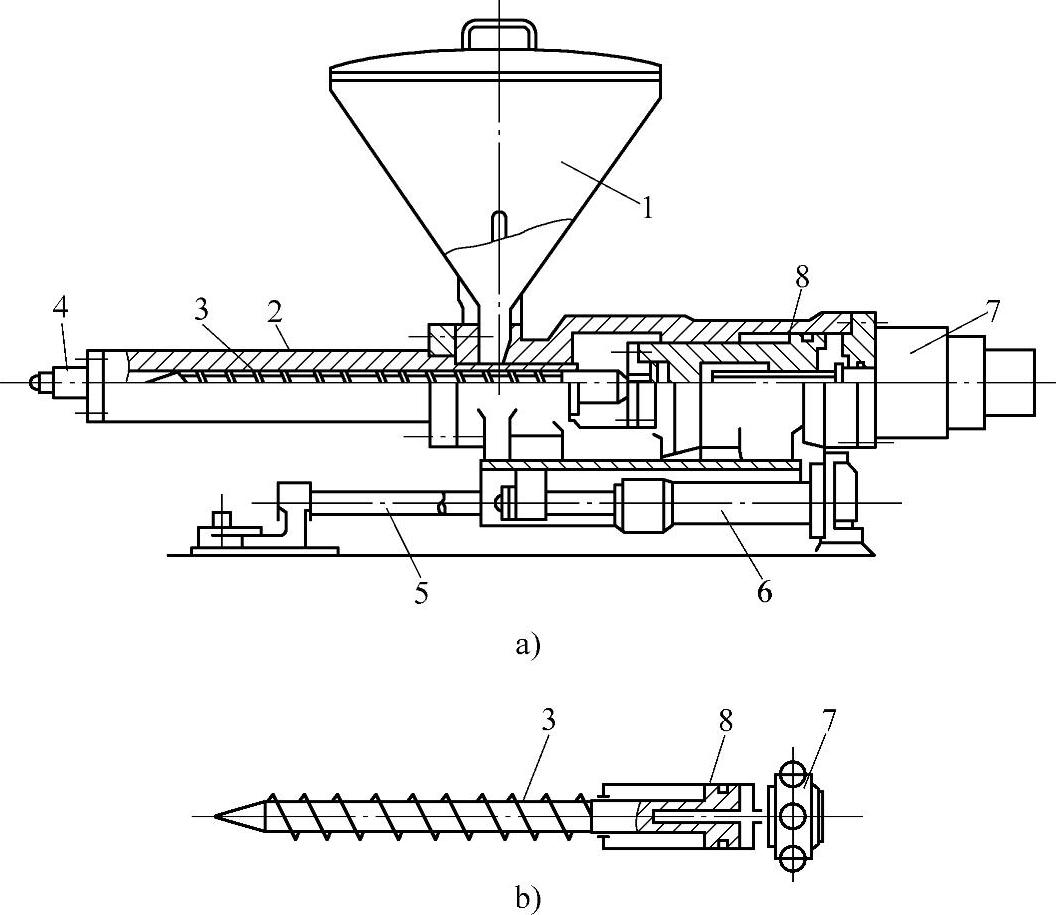

图2-27 液压电动机直接驱动螺杆转动的结构图

a)装配图 b)传动系统示意图

1—料斗 2—机筒 3—螺杆 4—喷嘴 5—导柱 6—移动液压缸 7—液压电动机 8—注射液压缸

图2-28 往复螺杆式注射装置中的主要零部件位置

1—螺杆 2—机筒 3—电加热部位 4—螺杆头部 5—喷嘴

图2-29 注射机用螺杆结构组成零件

1—螺杆体 2—止逆环 3—垫圈 4—锥形螺杆头 5—键

c.螺杆的长径比及分段。螺杆的长径比是螺杆的螺纹部分长与螺杆直径之比值,即L/D,一般常用值为21~25。比值大,对塑料的混炼塑化质量好,温度也比较均匀。为了提高塑化能力,螺杆转速也可提高些。但是长径比值过大,给螺杆和机筒的机械加工带来很大困难。

图2-30 注射机用螺杆与挤出机螺杆外形结构比较

a)渐变型螺杆(挤出机用) b)突变型螺杆(注射机用)

图2-31 螺杆的几何形状及各部位尺寸代号

L—螺纹长L1—加料段长 L2—塑化段长 L3—计量段长 S—螺距 D—螺杆直径h1—加料段螺纹深 h3—计量段螺纹深 e—螺棱宽 R1,R2—螺棱根部圆角半径

表2-3 螺杆与机筒的装配间隙 (单位:mm)

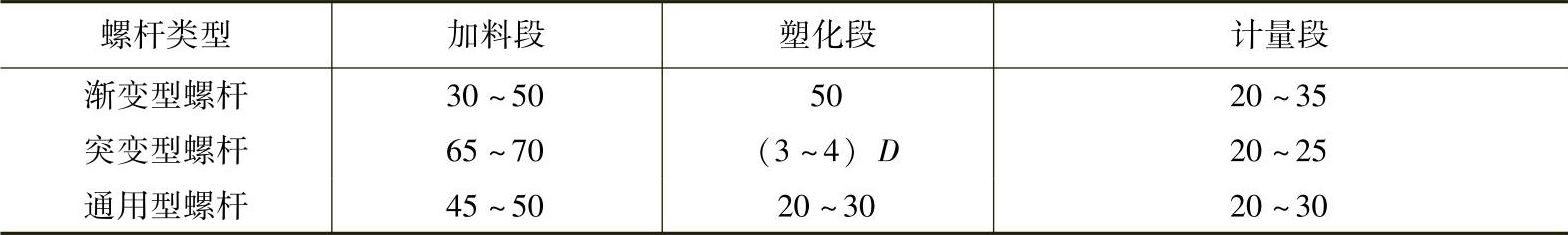

螺杆的分段,指注射机用螺杆的加料段、塑化段和计量段长度占螺纹总长的百分比,可参照表2-4选取。

表2-4 螺杆的各段长度 (单位:%)(https://www.xing528.com)

d.螺槽深和压缩比。螺杆的螺槽深是指计量段的螺纹槽深h3值,它对注射机的生产能力和功率消耗影响很大。对螺槽深h3值的选择,要考虑被塑化原料的比热容、导热性、热稳定性、粘度及塑化时压力等因素影响。一般取0.04D~0.07D,小直径取大值。相同原料塑化,在注射机中的h3值要比挤出机的大些,一般要深15%~20%。

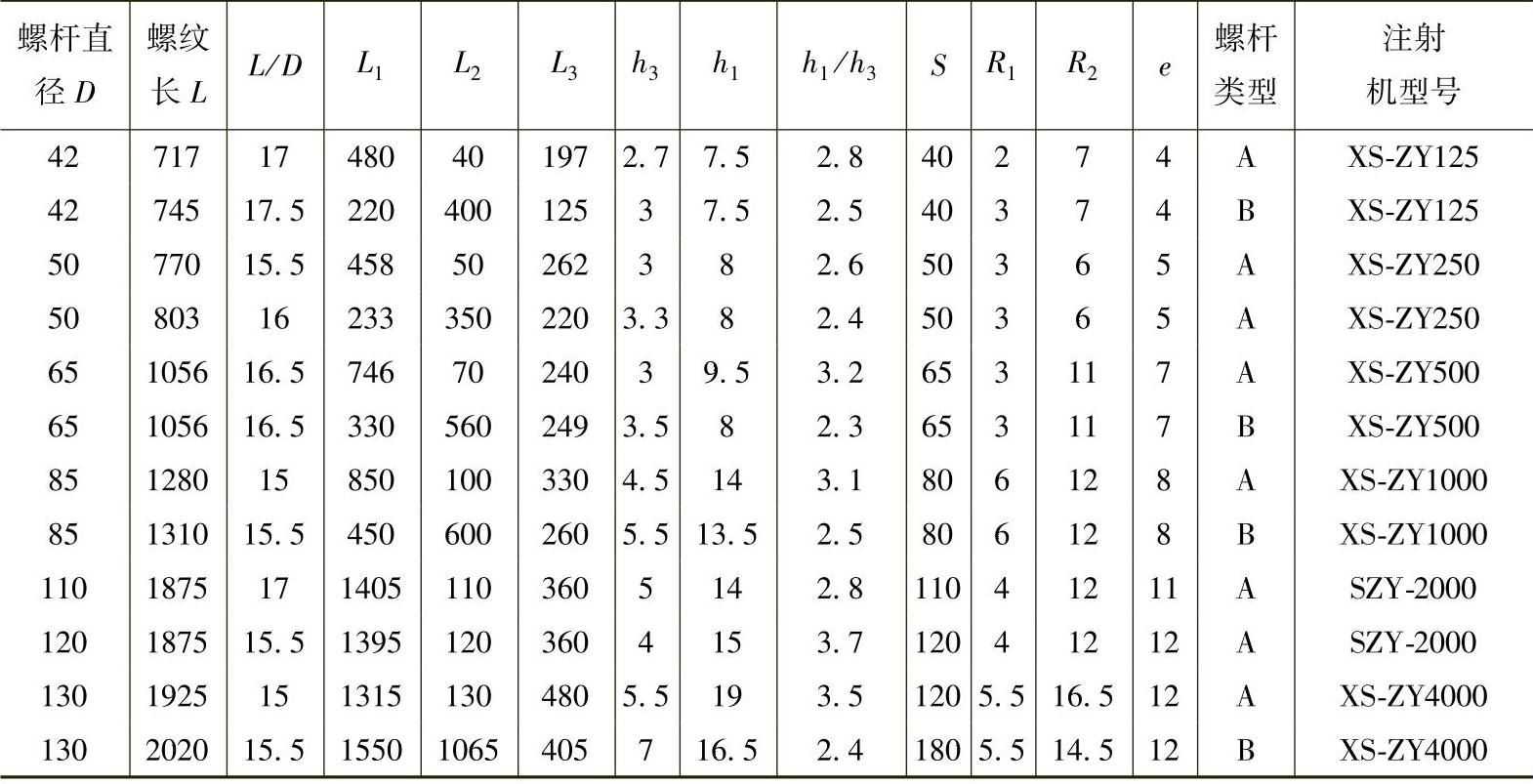

注射机螺杆的压缩比要比挤出机的压缩比小,这指同一种原料在两设备上(即注射机和挤出机)塑化时的压缩比。国产注射机螺杆压缩比可参照表2-5选取。注射机物料的塑化质量还可通过调整螺杆的背压来得到改善。表2-5为国产注射机螺杆各部位尺寸参数。

表2-5 国产注射机螺杆各部尺寸 (单位:mm)

注:1.代号尺寸参照图2-31。

2.螺杆类型A为突变,B为渐变。

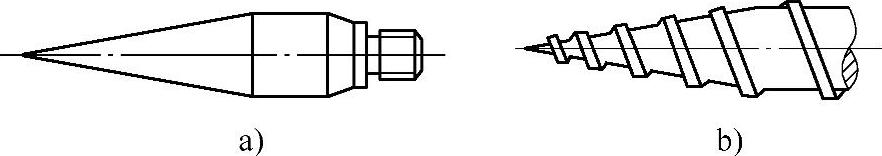

e.螺杆的头部结构形式。注射机用螺杆的头部,一般都是尖形,这主要是为了减小熔融料注射阻力,防止在螺杆前面熔融料滞留,特别是对熔体粘度较高的塑料注射会有较好的效果。尖形锥角的角度为15°~30°。常用尖角形有两种,见图2-32。图2-32a型用于聚氯乙烯的注射用螺杆,对于高粘度、热敏性原料的注射,可消除原料滞留,避免分解。图2-32b型与图2-32a型功能相同,但由于有锥形螺纹,对物料的清洗、净化效果会更好些。

螺杆的头部装有单向阀(止逆阀),这种结构一般多用在中低等粘度塑料的成型注射。有了止逆阀这一结构,注射时能防止或减少熔融料的回流,从而提高注射工作效率。止逆阀种类比较多,比较常见到的有环形止逆阀和球形止逆阀。

图2-32 螺杆的尖形头部结构形式

a)一种尖形螺杆 b)另一种尖形螺杆

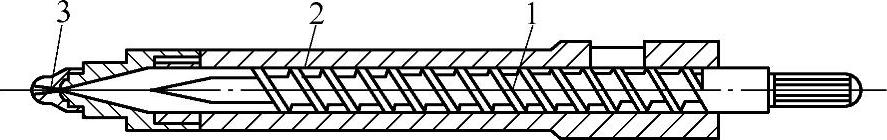

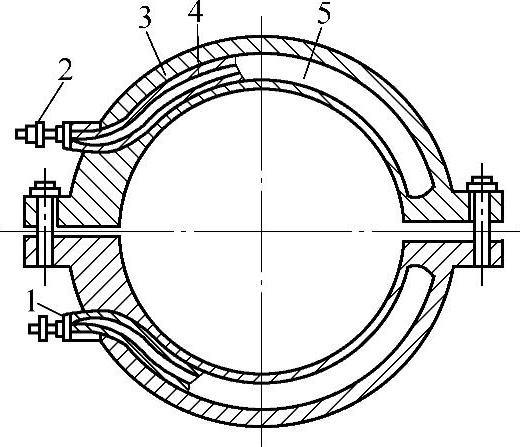

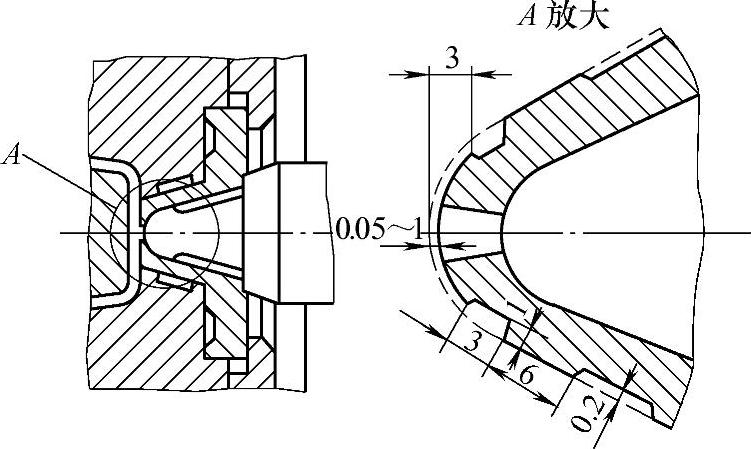

环形止逆阀结构见图2-33,它由螺杆头主体、环座和止逆环组成。这种止逆环的工作方式是:塑化成熔融状态的原料,被螺杆推动继续前进时,经止逆环与螺杆头之间间隙进入螺杆头前部,当注射工作开始时,由于螺杆头部原料受压力的增加,则把止逆环推向后退与环座紧密接触贴合,阻止熔融料的回流。止逆环阻止熔融料回流效果的好坏,由止逆环与机筒的工作间隙决定;这个间隙不能过小,过小的间隙阻止回流效果好,但会造成与机筒内壁的摩擦;间隙过大,料的回流量增加,影响注射量的准确性。比较合理的工作间隙一般为0.01~0.02mm,止逆环宽度为止逆环直径的2/3。

球形止逆阀结构见图2-34,它由密封钢球、球座和球头组成。球形止逆阀的工作方式是:被螺杆推动塑化好的熔融料,在前进移动时推开钢球,经钢球与球座间的间隙流入螺杆前部。注射开始时,螺杆头部熔融料压力增加,钢球被熔融的压力推回原位球座上,封住了熔融料的回流口,阻止了料的回流。

图2-33 环形止逆阀结构

1—螺杆头主体 2—止逆环 3—止逆环座

图2-34 球形止逆阀结构

1—球阀体 2—钢球 3—钢球座

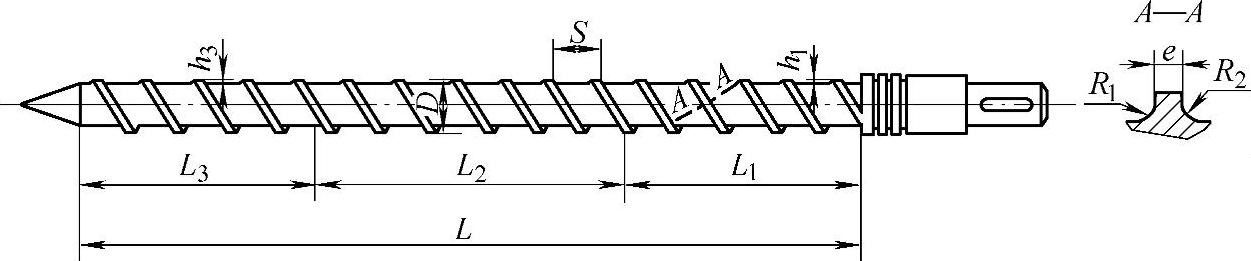

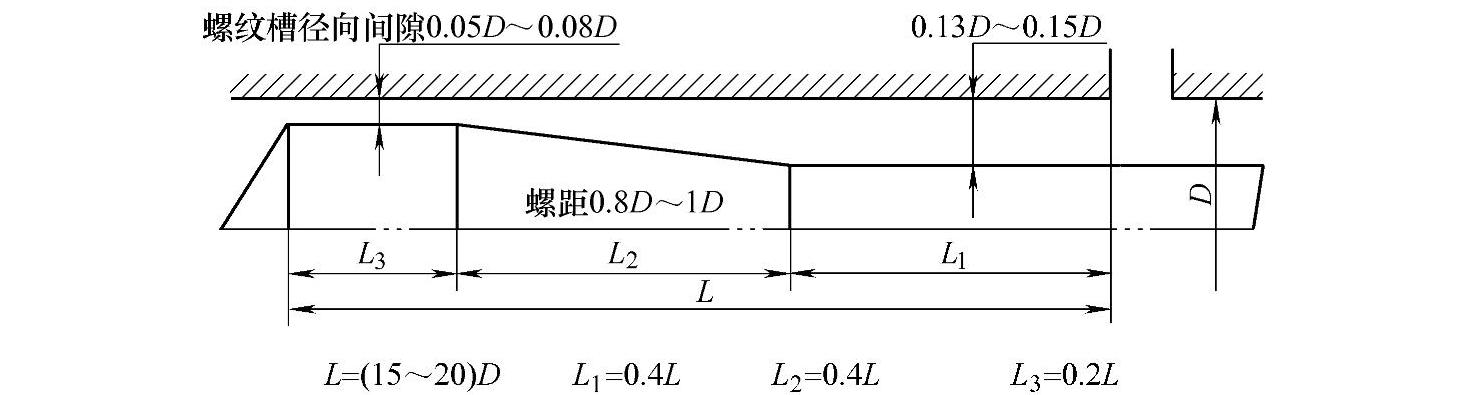

f.注塑硬聚氯乙烯用螺杆。图2-35是制品的原料用未增塑的硬聚氯乙烯(U-PVC)成型时的注射螺杆结构示意图。为防止物料分解,物料在塑化中应无死角和不受高的剪切作用,让物料缓慢塑化,所以取螺杆的压缩比要小,一般在2左右;螺纹槽深一些,一般为0.05D~0.08D;塑化段取长一些,多数不用止逆环。

图2-35 注塑UPVC螺杆结构示意图

② 机筒。机筒也叫料筒。它和螺杆一样,是塑化注射装置中的重要零件。机筒在螺杆的外围包容螺杆,螺杆在机筒内转动工作,由两者的配合工作及在其他辅助工艺条件的协助下,完成对塑料的混炼塑化。机筒的外形及与螺杆的相互配合位置见图2-36。

图2-36 机筒的外形及与螺杆的相互配合位置

1—螺杆 2—机筒 3—喷嘴

机筒的工作环境和螺杆一样,它们都是在高温、高压、有腐蚀性和承受较大摩擦力的条件环境中工作,所以,机筒的结构一般是整体式,材料一般用合金钢如38CrMoAl渗氮钢。为了节省贵重的合金钢材,还可用碳素钢制作机筒体,然后机筒内孔浇铸高硬度耐磨合金,经加工后应用。内孔表面粗糙度值Ra不大于1.6μm,硬度≥940HV。

注射机的机筒结构组成见图2-37。

图2-37 注射机机筒结构组成零件

1—喷嘴 2—螺钉 3—弹簧垫圈 4—机筒连接法兰 5—机筒

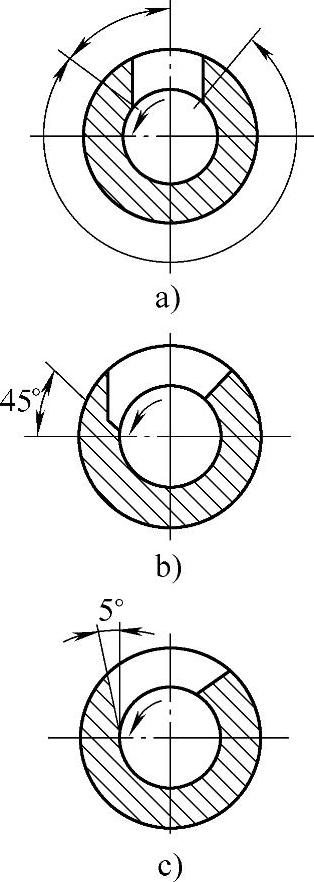

a.机筒的加料口。注射机成型制品用料一般都是粒料,工作时加料方式是靠料斗中的粒料自重自由落入机筒内,机筒料口形状应适合粒料的自重落入。机筒加料口形状可采用图2-38中几种截面形式。图2-38b、c的形状是根据螺杆的转动方向,开成有一定偏斜角形,以方便粒料随螺杆转动顺利落入;图2-38a是没有偏斜角的进料口。

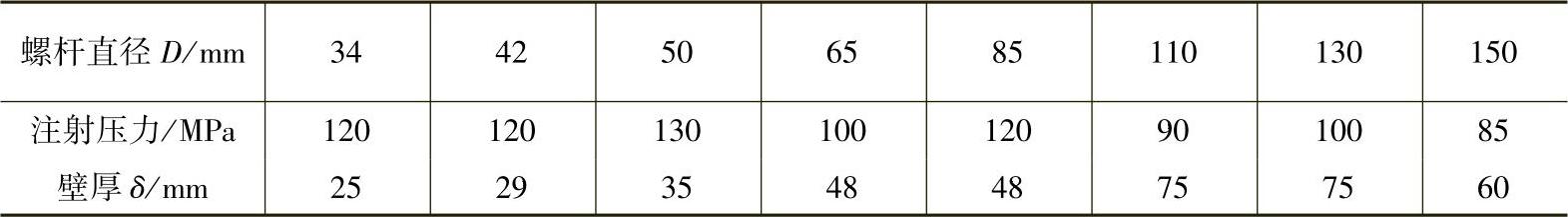

b.机筒壁厚。机筒的壁厚设计尺寸选择,首先要从机筒的工作强度考虑;另外是从工艺温度控制需要选择。机筒壁厚过小,机筒加热升温快,机筒节省材料、体轻,但是工艺温度稳定性差;机筒壁厚过大,加热升温慢,机筒笨重,对温度调节变化缓慢。一般经验壁厚数据查表2-6。

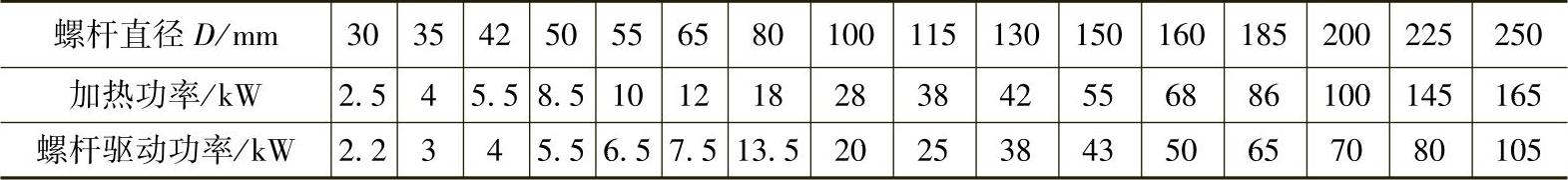

c.机筒的加热和冷却。原料在机筒内塑化,与螺杆和机筒的配合工作有关,但是塑化条件也绝不能没有使机筒升温的热源。机筒的加热主要是靠电阻加热,由热电偶和毫伏计,对机筒各段温度进行控制。近几年来,用计算机控制机筒温度方式也在逐渐应用。机筒的用电加热功率,可参照表2-7经验数据。

图2-38 机筒加料口的断面形状

a)没有偏斜角的进料口 b)45°偏斜角的进料口 c)5°偏斜角的进料口

表2-6 注射机用注射压力和机筒经验壁厚数据

表2-7 注射机用机筒加热功率和螺杆驱动功率的经验数据

电阻加热器的结构形式有多种。图2-39是一种常用型,电阻丝放在金属管内,然后用氧化镁类绝缘材料填充管内,再把金属管铸入铝合金套内。

机筒的冷却只用在机筒进料口处,最简便的方法是用夹套,通冷却水降温,目的是为了防止此段温升过高,粒料容易产生“架桥”现象,影响粒料的自由落入供料。

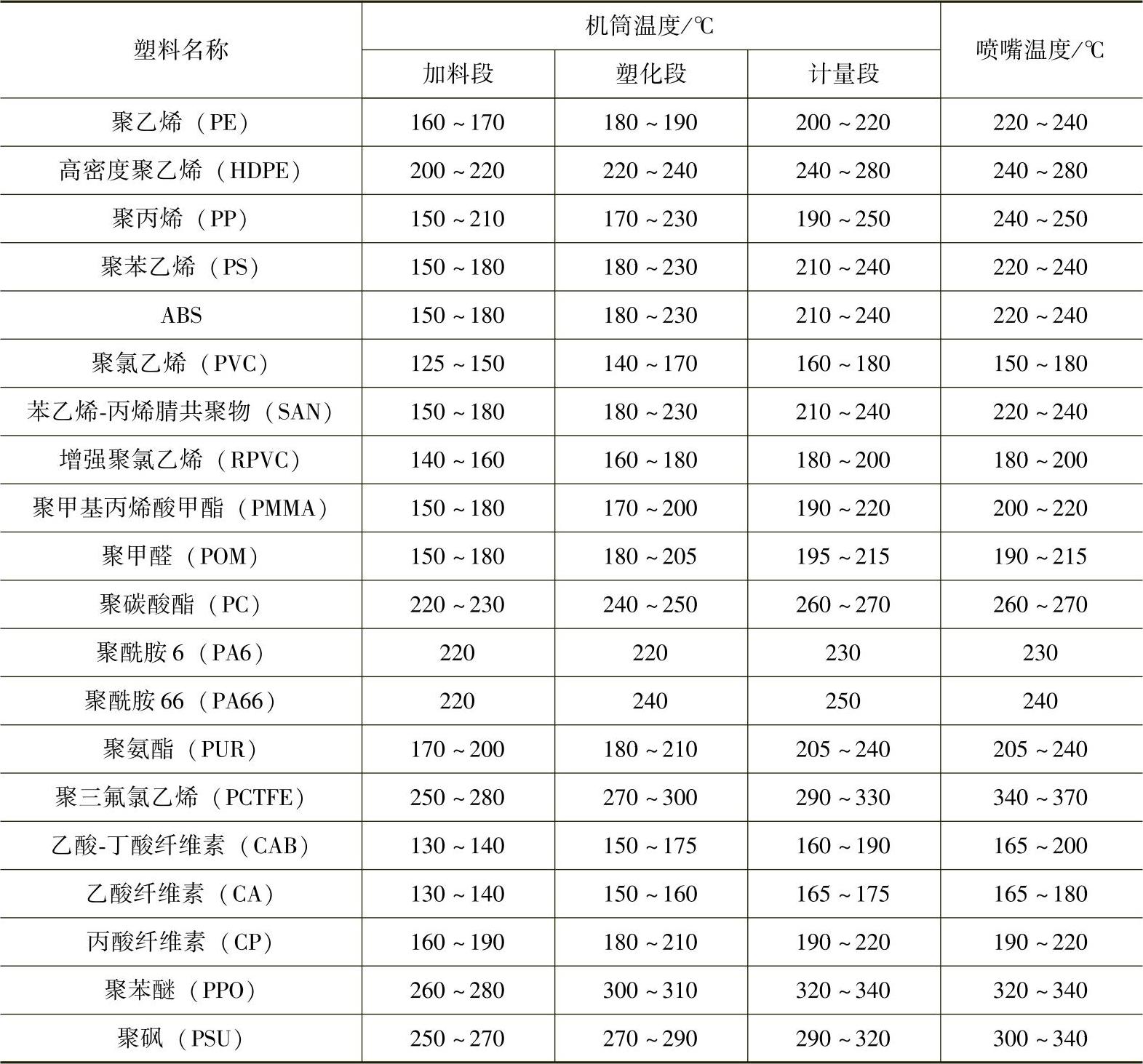

常用塑料注射成型时,原料预塑化机筒温度和喷嘴温度参考见表2-8。

表2-8 原料预塑化机筒温度和喷嘴温度

③ 喷嘴。喷嘴在机筒的前端,用螺纹连接固定在机筒上,注射时喷嘴与模具浇口套紧密接触,完成塑化熔融料进入模具型腔的输送工作。熔融料被螺杆或柱塞用高压、高速通过喷嘴注入模具型腔时,由于喷嘴直径的缩小,使物料通过时受到挤压摩擦而使料温升高。当熔融料在模具中固化成型收缩时,还需要有一些熔融料补充,这两项都与喷嘴的结构有关。所以在选取喷嘴结构时,一定要注意考虑物料流经喷嘴时的压力损失、熔融料的温度变化、射程距离的大小及注射后熔融料是否流延等因素影响。

为了适应多种塑料性能在注射条件下顺利成型,喷嘴相应的也设计成多种结构形式,最常用的结构类型有直通式、关闭式和专用式喷嘴。

图2-39 铸铝套形加热器

1—钢管 2—接线柱 3—电阻丝 4—氧化镁粉 5—铸铝

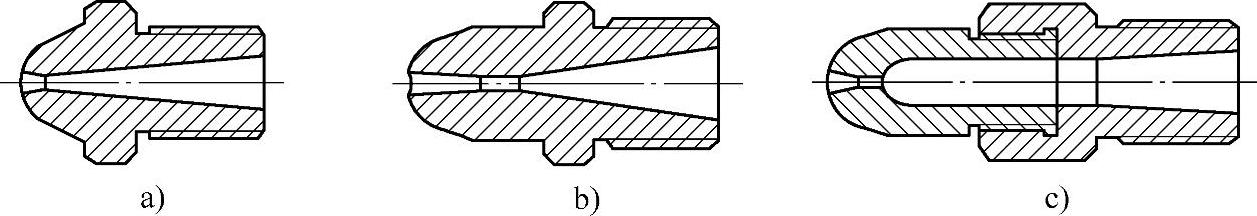

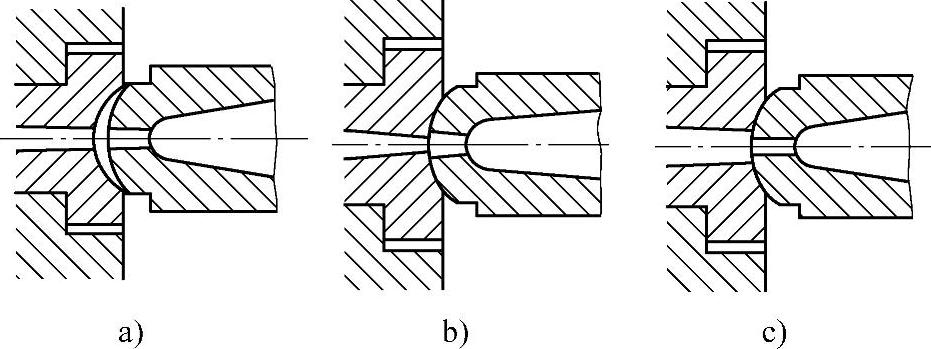

a.直通式喷嘴。直通式喷嘴也可叫开式喷嘴。这种喷嘴是一种常用型结构,图2-40中是3种不同形式的直通式喷嘴。

这种结构形式的喷嘴结构简单,机加工制造方便容易,工作时压力损失小,熔融料成型固化收缩时补缩量大,流经过的料不易滞留分解。一般常用的几种塑料都可用此种喷嘴,但对于硬聚氯乙烯不宜用直径较小的喷嘴。图2-40a型喷嘴由于其体形短,不能用加热装置。当喷嘴与模具浇口套接触时有降温现象,容易使喷嘴前部料冷硬,常会有阻塞喷嘴情况发生。

图2-40 直通式喷嘴

a)喷嘴体较短 b)喷嘴体较长 c)喷嘴直径较小

对于图2-40b型喷嘴,它的主体部分已经加长,所以有加热装置,克服了a型的不足,喷嘴前部不会有冷硬现象产生,对制品收缩时的补缩功能也好于a型。比较适合于高粘度、壁厚较大尺寸的注射工作。

图2-40c型喷嘴的直径比图2-40a、b型直径小,喷嘴部位储料也较多,再加上体外有加热器,所以不易发生冷硬料现象。这种直径小的喷嘴射程远,注射后的流延现象也比较小,主要用于低粘度料、成型形状较复杂、壁较薄的注塑制品。

这3种结构形式的喷嘴,工作时不足之处是当注射工作完成、机座退回时,熔融料有流延现象,容易在浇道中留下冷料,影响下次注射工作正常进行。

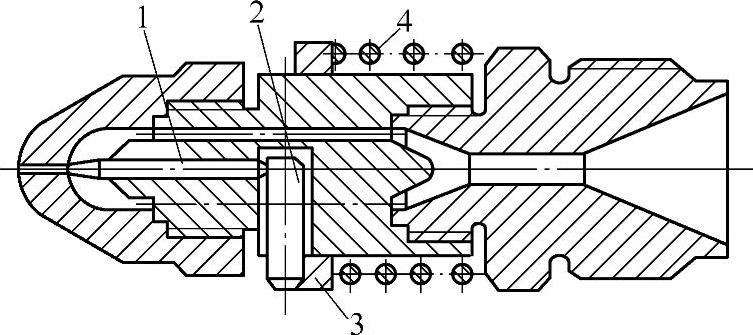

b.关闭式喷嘴。关闭式喷嘴的产生,主要是为了消除直通式喷嘴的熔融料流延现象。图2-41是一种弹簧式关闭喷嘴。

弹簧式关闭喷嘴工作时,是靠弹簧的压力推动挡圈及导杆带动顶针关闭喷嘴口。注射工作开始时,由于螺杆或柱塞的推动作用,熔融料受压力高于弹簧对顶针的压力,则熔融料把顶针推开,从喷嘴口射入成型模具中。当注射工作完成,螺杆或柱塞又退回时,前部喷嘴口部位的压力减小,则弹簧力又把顶针推到喷嘴口位置,封闭料流,阻止了注射工作完成后熔融料的流延。这种依靠弹簧的压力能自动关闭的喷嘴,工作灵巧方便,准确可靠,但结构比较复杂,熔融料的注射压力损失较大,对熔融料固化成型时收缩量的补充量较小。要注意弹簧的材料选择和热处理方式,避免在高温环境下工作的弹簧受压缩而弹力降低。

把弹簧的压力控制改变成由液压缸控制、推动顶针的关闭开启工作,这又是一种喷嘴结构,见图2-42。

图2-41 弹簧式关闭喷嘴

1—顶针 2—导杆 3—挡圈 4—弹簧

图2-42 液压缸控制式喷嘴结构

1—顶针 2—控制杆

从图2-42中可以看出,液压缸控制式喷嘴的结构与弹簧式关闭喷嘴结构基本相同,不同之处是弹簧推动顶针,改变为液压缸代替弹簧对顶针的开启和关闭。这种喷嘴顶针在注射开始时,由液压缸控制自动开启,减小了压力损失,控制灵活,方便可靠。但是,其结构中增加了控制液压缸、液压管线和电控电路,比较复杂。

c.专用型喷嘴。专用型喷嘴是指喷嘴的结构形式,是专为注塑某一种用料而设计,针对这种料的熔体性能来设计喷嘴的结构。图2-43的喷嘴只适合对聚乙烯和聚丙烯料的注射,其结构简单,压力损失小,喷嘴与模具型腔很近,熔融料经喷嘴流道很短,几乎没有料道把。这对于稳定性好、物料熔融温度范围较宽的聚乙烯、聚丙烯注塑薄壁形制品较有利。

图2-43 专用无流道式喷嘴

d.对喷嘴的结构及工作条件要求。

ⓐ 喷嘴口直径应比模具衬套口直径略小,一般小0.5~1mm即可。

ⓑ 当喷嘴与模具浇口套紧密贴合时,两口直径中心线应在同一轴线上,保证流道通畅,既无熔融料的滞留现象,又无死角,以保证开模时流道内料柱与制件同时取出,避免影响下次注射工作。

ⓒ 喷嘴头部应是圆弧形,圆弧半径应等于或略小于模具浇口套圆弧半径,防止两者紧密贴合时有缝隙产生,发生熔融料流淌外溢现象。

ⓓ 流道口直径较大的喷嘴,这里指阻力小的直通式喷嘴,用料的粘度较高,热稳定性较差的聚氯乙烯料较适宜。用料量较大,制品壁厚件注射时也应用此类喷嘴。

图2-44 喷嘴与模具浇口套接触位置示意图

a)不正确 b)不正确 c)正确

ⓔ 喷嘴的直径较小,带有加热装置的关闭式喷嘴,用于料粘度较低,形状复杂的薄壁制品的注射。

图2-44是喷嘴与模具浇口套接触位置示意图。图2-44a是喷嘴的圆弧半径大于模具浇口套半径,这样的接触熔融料容易发生外溢现象。图2-44b型喷嘴口的直径大于模具浇口套直径,这样会有熔融料滞留。图2-44c接触是正确的,达到喷嘴的接触工作条件要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。