2.1.1.1 柱塞式塑化注射装置结构

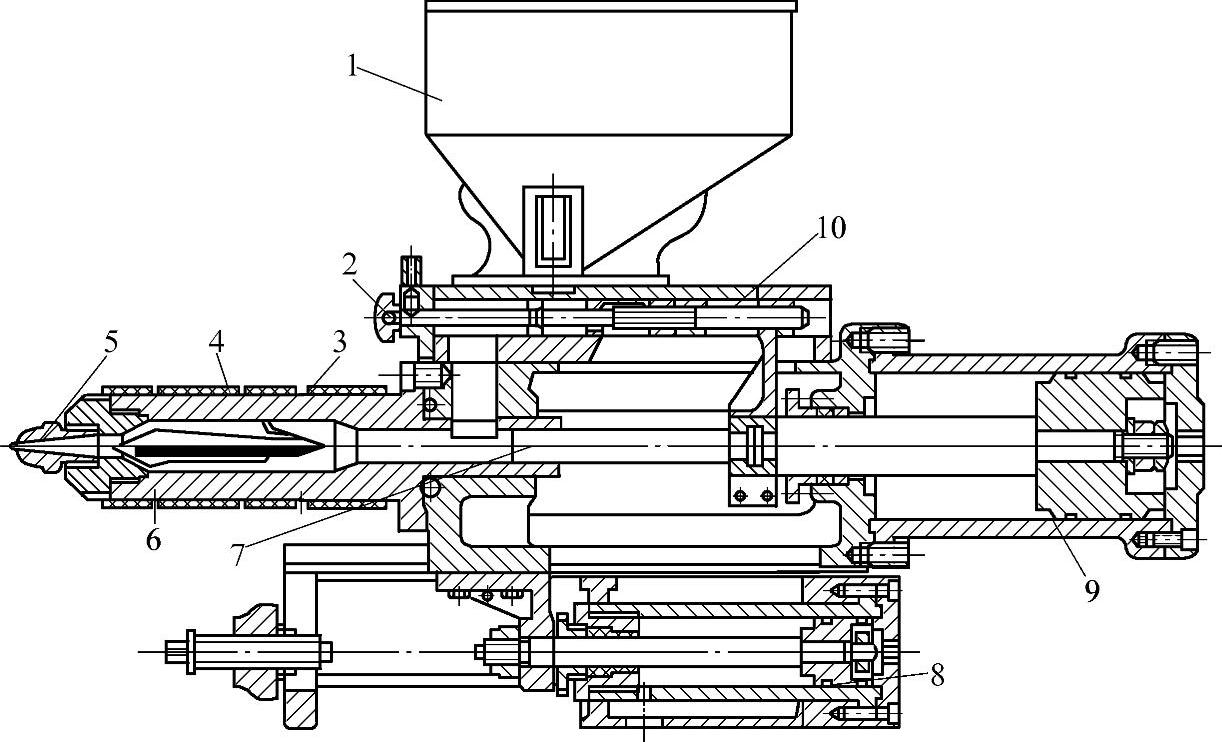

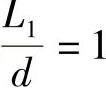

柱塞式塑化注射装置结构组成见图2-13。这个部件主要由加料斗、计量供料及控制液压缸、注射用柱塞、塑化用料筒、供料塑化用温度升高的电加热器、加快料塑化的分流梳、与模具浇口套接触的喷嘴、推动注射装置移动的液压缸和注射用液压缸组成。

2.1.1.2 柱塞式塑化注射装置的工作顺序

当塑化注射工作开始时,由液压缸控制的加料门开通,料斗中的粒料自动落入料筒内,按制件的质量,由控制液压缸控制供料质量,达到工艺要求时,供料门自动关闭。注射液压缸活塞推动柱塞前移,把先进入料筒的粒料推向前部塑化区,由于料筒外部的不断供热和柱塞对物料的推压,使粒料逐步前移的同时,一点点地塑化成熔融状态。当模具合模、需要成型料时,移动液压缸活塞工作,把塑化注射装置推动前移,喷嘴紧靠模具浇口套,注射柱塞把粘流状态熔融料注入模具空腔内,完成一次塑化注射工序。

这种柱塞式塑化注射装置一般多用于较小的塑料制品成型。从它的工作方式和结构可以看出,它有不足之处:

(1)原料的塑化工艺仅靠料筒外供热。料筒中的粒料只是被柱塞推动前移,不能翻转,所以物料受热不均;而且由于塑料的热传导性差,则料筒中的各部位物料就有一些温度差,使塑料塑化不均,注塑制品的质量也不会理想,同时还会使制品保存有较大的内应力。

(2)从塑化过程中看出,这种结构很难一次塑化较大容积的塑料。如果要想加大产量,就必须扩大塑化料筒的容积,加大料筒的加热用电功率和加热时间。这是一种提高制品成本、很不讲经济效果的方法。

(3)圆柱状、长度较大的料筒装料室,用柱塞推动粒料和塑化熔融料,进行塑化和注射工作。由于原料的弹性变化,注射时熔融料的流速和注射压力都很难达到注塑工艺条件要求,注塑制品质量不易保证。所以,这种柱塞式塑化注射装置通常只能用于用料量较少的小型塑料制品的注射。

图2-13 柱塞式塑化注射装置结构组成

1—加料斗 2—计量供料 3—分流梳 4—加热器 5—喷嘴 6—料筒 7—柱塞 8—移动液压缸 9—注射液压缸 10—控制液压缸

2.1.1.3 柱塞式塑化注射装置中的主要零部件

(1)供料计量部件 供料计量部件的功能,就是控制料斗的供料量,每次数量均匀相等;同时,供料数量还要与柱塞的一次注射量,即模具成型制品量相等。有了这个均衡供料数量保证,才能稳定控制物料塑化需要的热量及加热时间。由于保证了工艺温度条件,使再次成型塑料的塑化均匀,制品质量稳定。

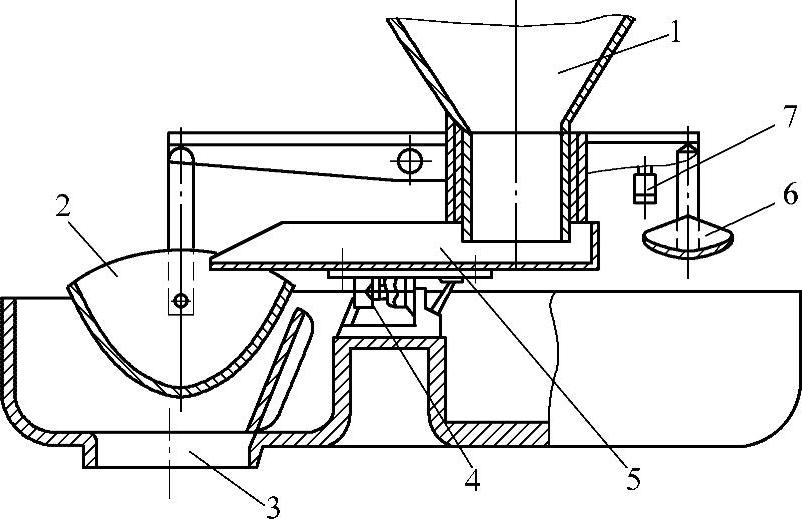

供料量的控制方法有两种,即容积计量法和质(重)量计量法。容积加料量的控制,是用物料的体积计量。用这种计量方法,由于不同物料的密度不相同,则不同物料在相同的体积中质(重)量会有变化。用质(重)量法计量就不会有这种现象,因为它不受供料的密度和容积大小的影响。但是,这种用物料的质(重)量法计量装置比较复杂。图2-14是物料的质(重)量法计量装置。目前,这种质(重)量法计量应用较少。

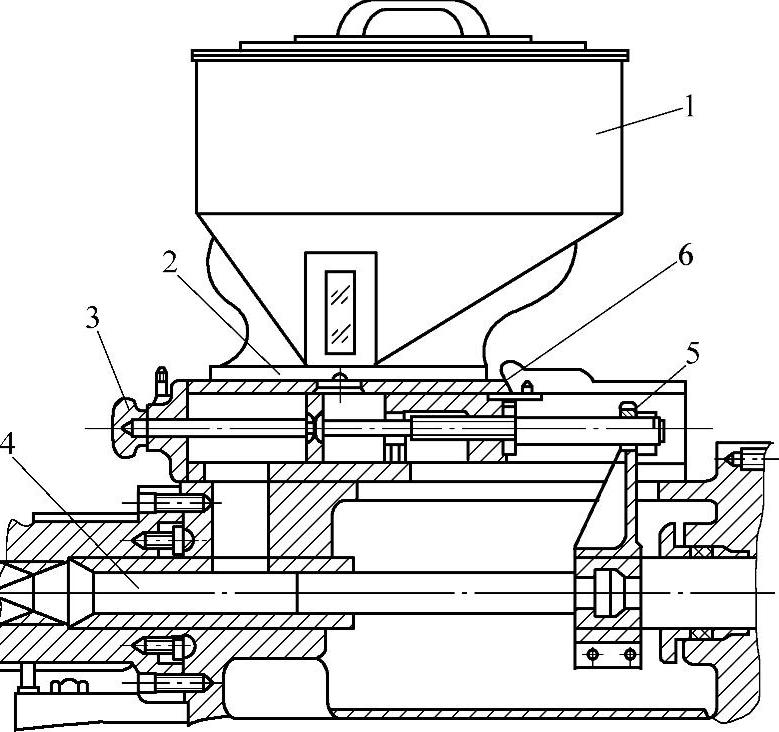

现在应用最多的还是容积计量供料法。图2-15是容积计量供料法结构图。开始供料时,料斗中的粒料落入预先调整好的加料计量空腔内,当注射柱塞前移开始注射时,与柱塞轴连接的推料板和柱塞同步、同向移动,则推料板把计量腔内粒料推落到加热料筒空腔内。这种计量供料方式中的计量容积可调,用调节手轮3来移动推料板,则容积大小变化。加料量容积大小的变化,同时会影响注射柱塞行程距离变化,柱塞行程变化又影响与其连接的推料板移动距离变化,从而保证供料的顺利进行。

图2-14 物料的质(重)量法计量装置

1—料斗 2—料计量斗 3—落料口 4—电磁振动器 5—送料盘 6—砝码盘 7—电触头

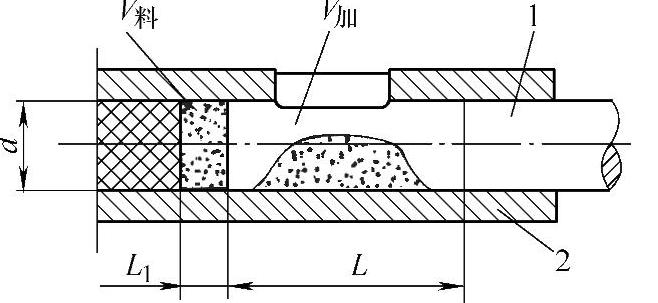

(2)加热料筒部件 加热料筒也可叫塑化注射料筒,它的作用就是把制品用原料,在筒内经加热塑化,然后被筒内的柱塞用一定推动压力和速度,把塑化均匀的料经喷嘴注入模具型腔内,完成一次注射工作。加热料筒内分有不同功能作用的空腔:粒料落入部分叫加料室,能把原料加热塑化部分叫加热室。加热料筒的部件组成示意图见图2-16。

图2-15 容积计量供料法结构图

1—料斗 2—加料挡板 3—调节手轮 4—柱塞 5—推料板轴 6—推料板

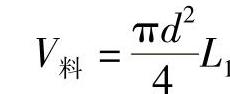

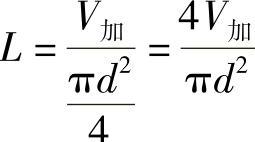

① 加料室的直径和柱塞行程。加料室的容积(V料),即柱塞注射一次粒料被推移的体积。计算公式(见图2-17):

式中 d——柱塞直径(cm);

L1——料柱被推移距离(cm)。

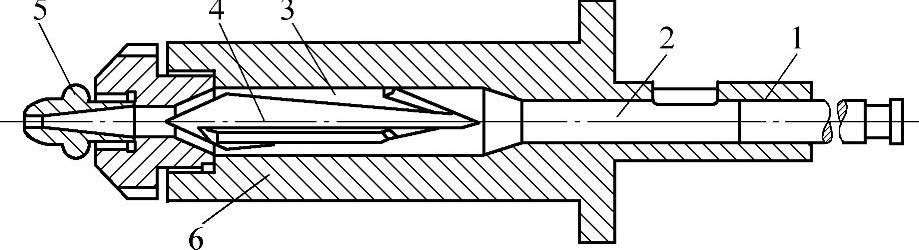

柱塞的直径也可认为就是加料室的直径,这个直径尺寸的选择与制品的质量和一次注射量有关,同时还应注意柱塞直径与柱塞的注射行程距离的比例关系:行程大,增加功率消耗;行程小,因为有注射量不变这个数值,则柱塞直径就要加大,同时使注射压力要加大。所以,注射行程与柱塞直径的比例要适当,一般取 ~1.3。

~1.3。

图2-16 加热料筒部件组成示意图

1—柱塞 2—加料室 3—加热室 4—分流梳 5—喷嘴 6—加热料筒筒体

加料室的容积:V加=(2~2.2)

式中 V加——加料室容积(cm3);(https://www.xing528.com)

G——一次公称注射量(g);

ρ——粒料密度(g/cm3)。

柱塞行程:

为了保证供料顺利,防止料口有架桥或阻塞,注意加料口处应降温冷却,料口尺寸应保证它是与中心对称的长方形,轴向长为1.5d,宽为 (d为料筒直径)。

(d为料筒直径)。

图2-17 加料室的直径和柱塞行程示意图

1—柱塞(柱塞行程L+L1) 2—料筒

② 柱塞。柱塞的功能作用:首先是把加料室的粒料推动前移;第二步是把塑化均匀的熔融料,用一定的压力和速度注入到成型制品的模具型腔内。柱塞的动力来源是注射液压缸中的活塞被油压推动而传递的动力工作。正常工作时,一般125cm3以下的注射机的注射力为120~180MPa,注射速度在50~100mm/s,一次注射时间为2~4s。

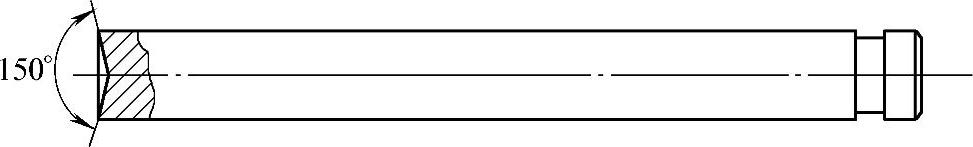

柱塞是柱塞式注射机中的一个主要零件,其形状示意图见图2-18。

图2-18 柱塞零件形状示意图

柱塞制造用材料,一般用40Cr或38CrMoAl钢,经毛坯锻造、机械粗加工、调质处理后再精加工成形,零件表面要保证耐磨损和抗腐蚀,应有一定的硬度,表面粗糙度值Ra不大于1.60μm,柱塞外径与料筒配合,取H10/e8或H9/f9配合。这既能保证柱塞在料筒内的自由移动,又不至于柱塞在注射工作时,有过多的熔融料的回流。对于规格较大(125cm3以上)注射量的柱塞,注意柱塞体的冷却方式,以保证柱塞与料筒的正常配合。

柱塞的行程注射终点,要与分流梳保持一定距离,防止工作时碰坏分流梳,一般距离在0.5d。

③ 加热室。加热室是制品原料塑化处,原料在这个空腔内接受料筒外部供热。由于腔内装有分流梳这个特殊形状零件,增加塑料的受热面,缩小料层的厚度,提高塑料在腔内的塑化速度和塑化质量。

加热室的容积取决于塑料层表面积S和分流梳内塑料体积V的比值,如果分流梳为鱼雷形结构(见图2-19),则 的比值应在400左右。通常,加热室的容积为一次注射量的4~6倍。容积过大,注射阻力增加,熔融料滞留时间长,也容易分解变黄。经验数据:一般取加热室内径等于柱塞直径的1.3~1.8倍,长度在柱塞直径的5倍,分流梳与加热料筒间的料层厚一般取4~10mm。

的比值应在400左右。通常,加热室的容积为一次注射量的4~6倍。容积过大,注射阻力增加,熔融料滞留时间长,也容易分解变黄。经验数据:一般取加热室内径等于柱塞直径的1.3~1.8倍,长度在柱塞直径的5倍,分流梳与加热料筒间的料层厚一般取4~10mm。

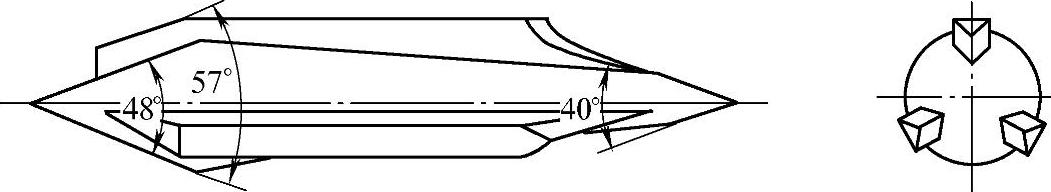

④ 分流梳。分流梳的功能作用在塑化加热室的介绍中已经说明,要想使这个零件更好地发挥作用,它的结构形状应该是有较合理的流线型、光滑的表面,它在加热室内的工作位置、形成的熔融料通道,应该是一个容积逐渐缩小的空间,这样才能对促进塑料的塑化速度和塑化均匀性有利。分流梳零件外形结构示意图见图2-19。

图2-19 分流梳零件外形结构示意图

分流梳通常用40Cr合金钢制造,毛坯经锻造、机械粗加工、调质处理,再机械精加工成形,机械加工表面粗糙度值Ra应不大于1.60μm,表面镀铬,以提高零件表面硬度和抗腐蚀性。外形进料端扩张角一般为30°~60°,出料端扩张角略大于进料端。

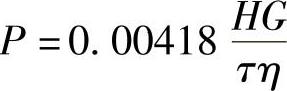

(3)料筒的加热功率 料筒的加热功率:

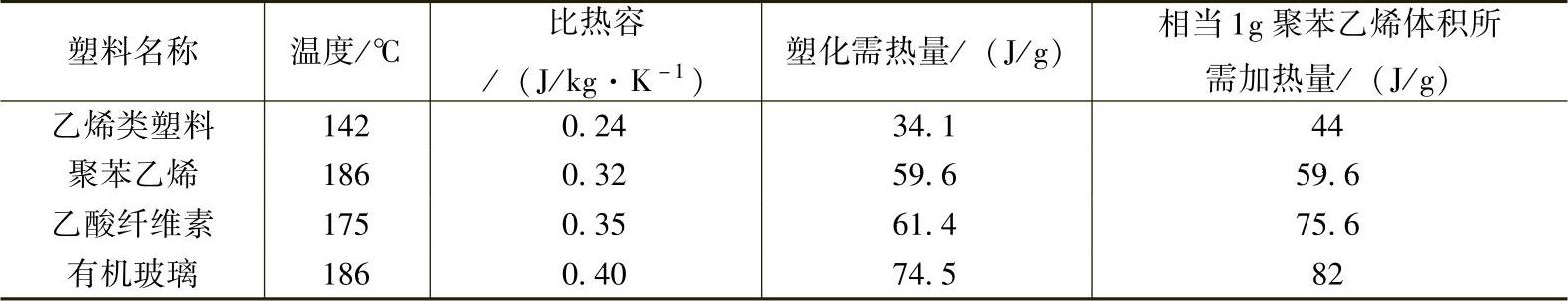

式中 H——1g塑料塑化所需当量热(不同塑料的H值,查表2-1)(J/g);

G——一次注射量(g);

τ——成型周期(s);

η——效率,一般为0.4~0.5。

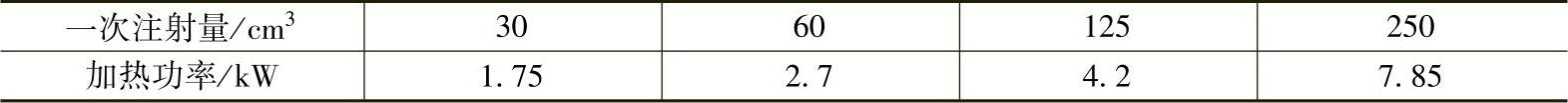

国产小型柱塞式注塑机中加热室的加热功率见表2-2。

表2-1 塑化1g塑料所需当量热

表2-2 国产小型柱塞式注射机的加热功率

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。