1.合模力(也可称锁模力)

合模力是指注射机的合模机构对模具所能施加的最大夹紧力。当熔融料以一定的注射力和流速进入模具型腔时,这个合模力的作用使模具不至于被熔融料胀开。

合模力与注射机的理论注射量一样,是注射机中一个主要性能参数。从这个参数中可知道注射机的规格大小。在注射机的标准规格型号(GB/T 12783—2000)标注中:分子数值是注射机的理论注射量(g或cm3),分母数值就是合模力(kN)。

塑料注塑制品所需合模力(即不被熔融料胀开的合模力):

F≥αpA

式中 F——合模力(kN);

α——安全系数,一般取α=1~1.2;

p——模膛压力(MPa);

A——制品在分型面上的投影面积(cm2)。

膜膛压力p值的计算比较困难,它与注射压力、熔融料的粘度、塑化工艺条件、制品形状、模具结构和冷却温度有关。在这里,我们取模膛的平均压力(这个平均压力是个实验数据,即模具腔内的总作用力与制品投影面积的比值)来计算注射机的合模力:

F≥αp平均A

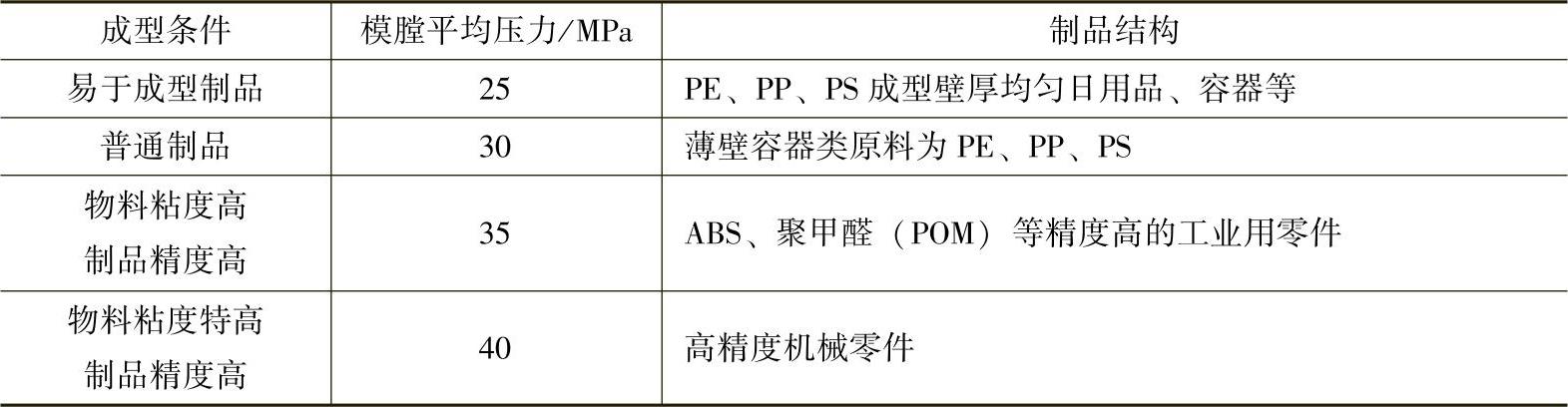

不同塑料注塑时,模膛内平均压力见表1-23。

表1-23 不同塑料注塑时模膛内平均压力

塑料注塑制品的成型条件与模膛内平均压力见表1-24。

表1-24 制品成型条件与模膛内平均压力

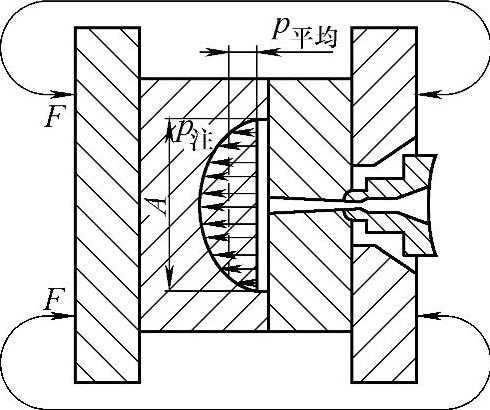

合模力F、注射压力p注和制品投影面积A及模膛内平均压力的分布示意见图1-19。(https://www.xing528.com)

2.模具装配部分主要参数

模具装配部分主要参数,有固定模具用模板尺寸、模具外形尺寸、模具移动速度和模具行程的最大开距。

图1-19 合模力、注射压力和制品投影面积及模膛内平均压力分布示意图

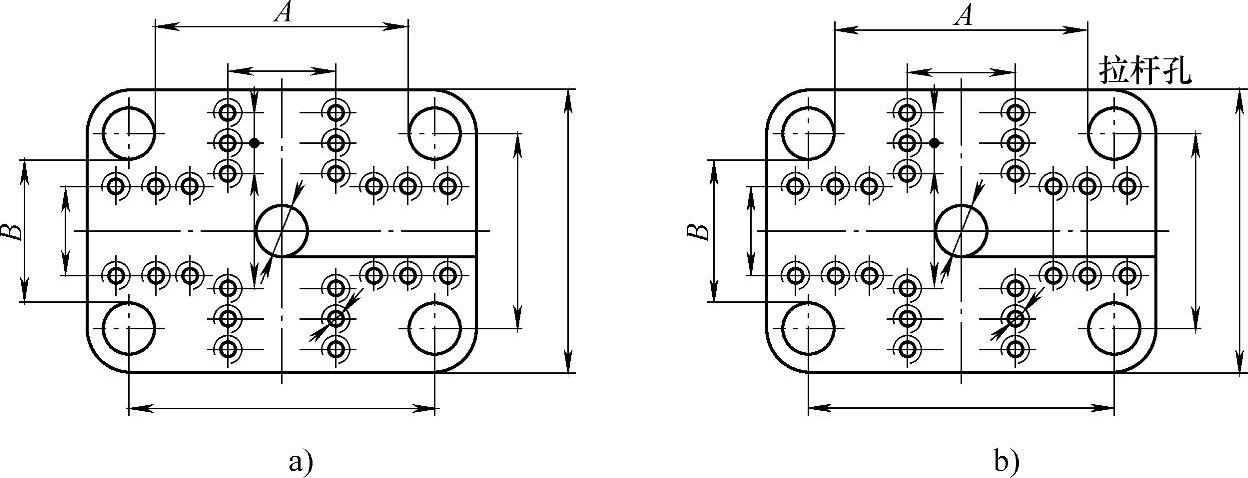

(1)模板尺寸 模板是注射机设备上合模部分的一个零件,是用来固定塑料制品成型用模具的。所以,在设计制品模具时,其外形尺寸要与模板尺寸配合适应。模板零件图,包括定模板和动模板,见图1-20a、b,模板上有固定模具用螺纹孔、拉杆孔和模具定位孔。

图1-20 模板零件工作面示意图

a)定模板 b)动模板

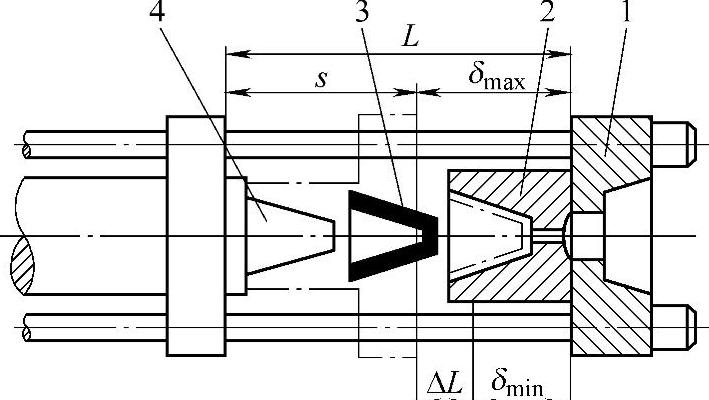

(2)模板行程 模板移动行程距离大小由塑料制品用模具厚度尺寸决定。一般以开模后能取出塑料制件为准,即模板的行程大于模具厚度的2倍。注射机模板的开距如图1-21所示的s值。为了缩短一次制品的循环时间、提高生产率,应尽量调整模板行程短一些。

图1-21 注射机模板开距与制件关系位置示意图

1—定模板 2—固定阴模 3—制件 4—动模板和阳模

(3)塑料制品用模具厚度 模具的厚度既要考虑制品的高度,也要注意模板的开距尺寸。由图1-21可以看出:如果固定定模厚度小于δmin值时,装配这个模具时要加垫板,否则注射机工作时会损坏零件;如果固定定模厚度尺寸大于δmax值,这台注射机将无法工作。在液压机械式合模机上,一定要注意控制定模厚度最小值和最大值。模具的最大厚度尺寸与模具最小厚度尺寸之差值,就是合模机构模具装置调整的最大尺寸。

(4)模板间最大移动距离 动模板移动与定模板间的最大距离,也是模板的最大开距,如图1-21所示的L值。在液压机械式合模机构中,模板间最大移动距离L等于动模板行程s与固定模具最大厚度δmax之和,即

L=s+δmax

(5)模板移动速度 模板的移动速度是变化的:在合模时速度是从快到慢,在开模时速度是由慢到快再慢。快速时移动速度一般在20~35m/min,慢速时移动速度一般在0.3~3m/min。快速是为了缩短制品成型生产周期,开模时的慢速是为了使制品不至于损坏,闭模时的慢速是为了保护模具平稳闭合、避免损坏模具。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。