塑料制品的注射成型生产工艺过程是一个循环的工作程序。各种结构类型不同的注射机的注射成型制品生产动作程序基本相同,其工作程序如下:

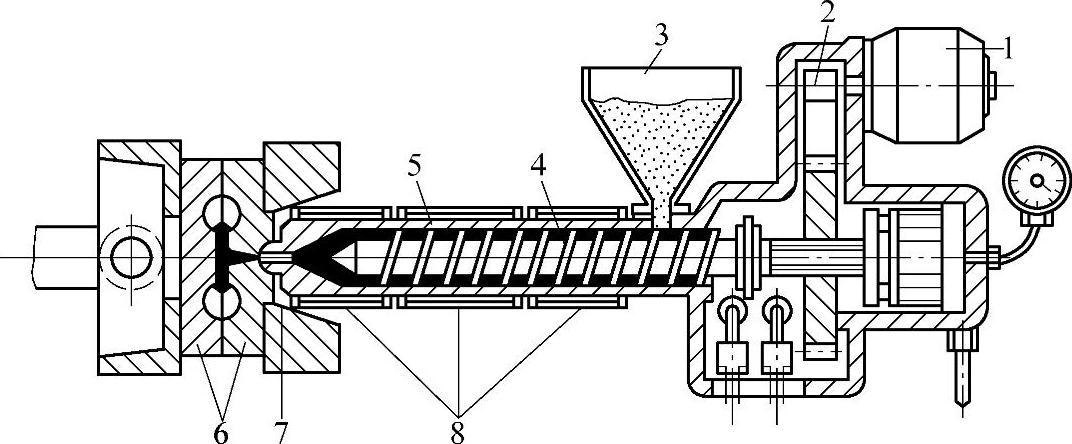

1)合模注射(高压低速锁紧模具→注射台前移→注射)程序,见图1-1。

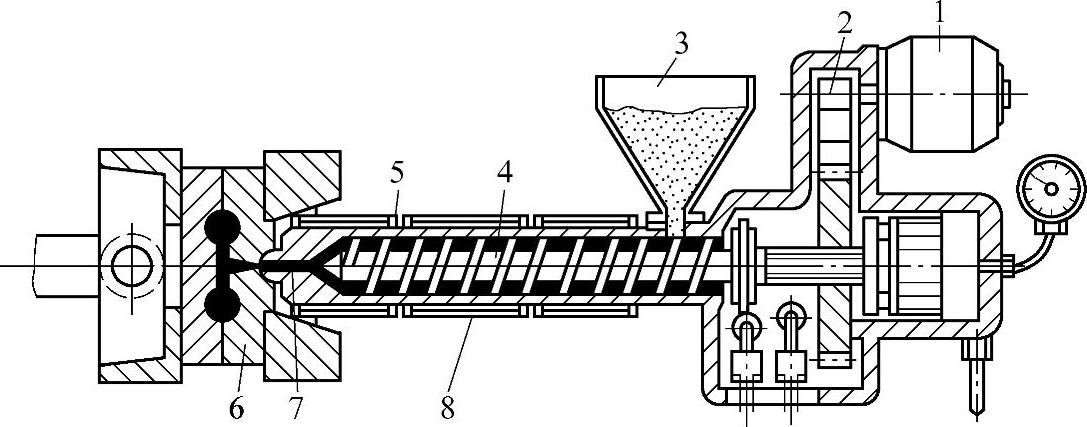

2)保压、降温冷却定型程序,设备动作见图1-2。

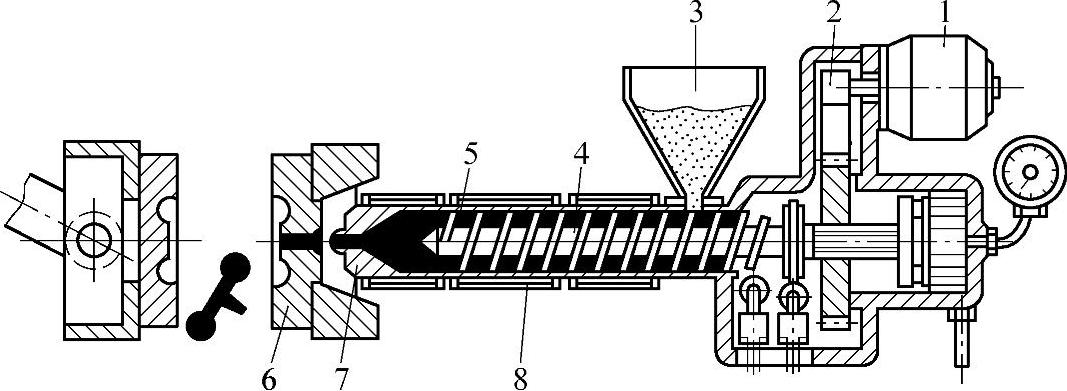

3)成型模具开模、制品顶出模具、制品落下程序,设备动作见图1-3。

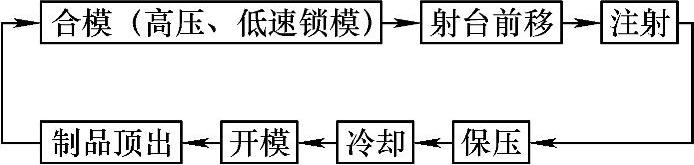

塑料制品的注射成型生产工艺循环程序路线见图1-4,注塑制品其生产工艺循环程序中的具体工作内容如下。

制品用原料按一次成型塑料制品的用料量,由料斗加入到注射机的机筒内,转动的螺杆推动原料前移,与此同时,原料接受机筒外部的加热。由于原料在机筒内既要受热升温,又要因螺杆上螺纹容积的逐渐缩小而受压缩,再加上不停转动螺杆

图1-1 注塑制品中的合模、注射程序

1—电动机 2—减速器 3—料斗 4—螺杆 5—机筒 6—模具 7—喷嘴 8—加热装置

图1-2 注塑制品中的保压、降温程序(https://www.xing528.com)

1—电动机 2—减速器 3—料斗 4—螺杆 5—机筒 6—模具 7—喷嘴 8—加热装置

图1-3 注塑制品中的开模、制品顶出程序

1—电动机 2—减速器 3—料斗 4—螺杆 5—机筒 6—模具 7—喷嘴 8—加热装置

图1-4 注射成型生产工艺循环程序路线

的螺纹使翻动前移物料间及物料与机筒间的摩擦等多种条件作用,使原料在被推动前移的同时逐渐被塑化成熔融态。至螺杆前端的熔料,由于受喷嘴的阻力而产生反螺杆螺纹推压力,随着螺杆推动熔料前移量的增加,则产生的这个熔料反推压力也逐渐增加。当这个反推压力大于液压缸活塞对螺杆的推力和摩擦阻力(该阻力即是螺杆的背压力)时,螺杆开始后退,同时开始料斗的加料计量。螺杆后退的距离大小由一次成型注塑制品的注射料量来决定,并由生产前调整好的行程限位开关控制。后退的螺杆碰到行程开关后,则停止转动和后退,完成一次预塑化原料程序。

合模部分完成锁模动作后,注射座被液压缸活塞推动前移,直至喷嘴紧靠浇口;然后注射液压缸活塞推动螺杆迅速前移,按熔料进入成型模具中所需要的压力和流动速度,把熔料注入成型模具型腔内。为防止注满成型模具型腔内的熔料回料和及时补充熔料冷却固化前的熔料收缩量,完成注射的喷嘴仍然紧靠在浇口上,而且保持着一定的压力。这个过程称其为保压、降温定型。

保压、降温定型达到预先设定的时间后,制品固化成型即完成。注射座被液压缸活塞拉动后退,开始螺杆的第二次预塑化,成型模具打开,制品被顶出模膛,完成注塑制品的全过程。

由此可见,用注射机注射成型制品的生产是一个周期性循环往复的过程,这个生产周期中,以熔料注射时间和熔料注射入模后的保压及冷却定型时间为主,它们对制品成型质量有较大影响。一般注射时间约为3~5s,保压时间约为20~120s、冷却时间约为30~120s。保压时间长短与制品的壁厚有关,壁厚尺寸较小时,保压时间短;壁厚尺寸较大,则保压时间要长些;特别厚的大型制件,有的保压时间要大于3~5min。通常,应以浇口处熔料凝固为准,停止保压。冷却时间应以制品脱模后不变形为准,冷却时间的长短与制品壁厚、模具温度、材料的热性能和结晶性能有关。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。