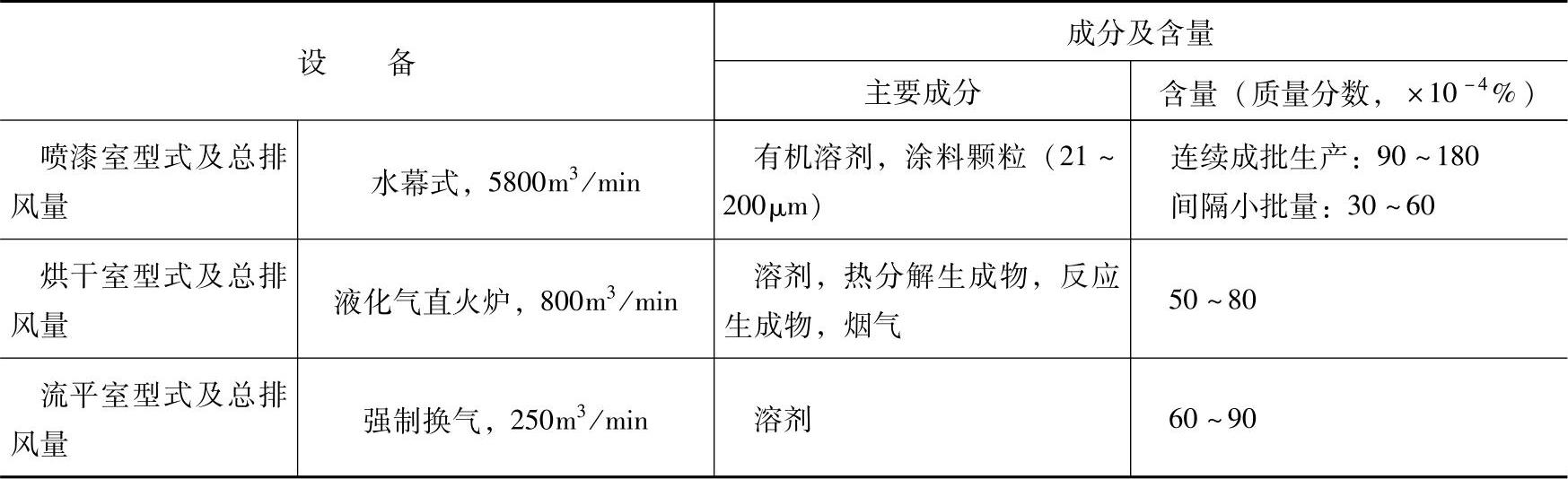

1.溶剂废气的来源及特点

一般溶剂型涂料中有机溶剂的质量分数为40%~80%。涂料成膜过程是溶剂全部挥发的过程,因此废气来自涂料成膜过程,主要是喷漆室、流平室和烘干室。其排出气体中的有害物质是苯类、酯类、酮类、醇类、醚类、汽油溶剂及带有恶臭的胺类和醛类等。废气来源不同,其成分和含量均有差异,见表14-7。

表14-7 废气的成分及含量

2.废气处理方法

由表14-7可以看出,涂料施工时废气中有害成分比较低,应根据具体情况选择不同的处理方法。其方法有:直接燃烧法、催化燃烧法、吸收法、活性炭吸附法等。

(1)直接燃烧法 直接燃烧法是将喷涂室及烘干室中产生的废气引入燃烧室,直接与火焰接触燃烧,把废气中的可燃成分燃烧分解的一种方法。该方法又分为不加辅助燃料和加辅助燃料两种燃烧类型。前者的废气中可燃污染物浓度高、热值大,仅靠燃烧废气即可维持燃烧温度(高于800℃);后者是废气中可燃污染物浓度低、热值小,必须加辅助燃料才能维持燃烧温度(600~800℃)。直接燃烧法均可烧掉可燃污染物和悬浮的碳粒及烟雾状有机物。直接燃烧法的烟道气温很高,可以采用废热锅炉利用余热。直接燃烧法管理容易,维护简单,可靠性高。但需要的处理温度高,耗费燃料多。对于热源为天然气、煤气或油的烘干室,直接将废气通至炉内燃烧最适宜。

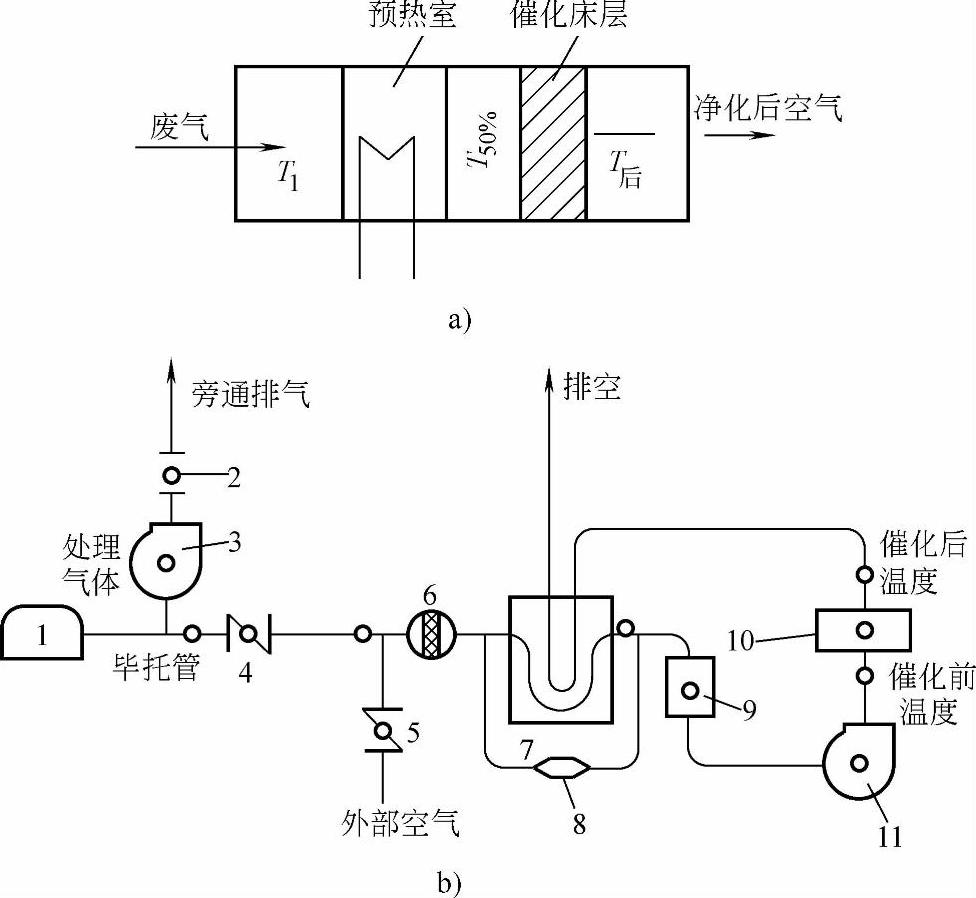

(2)催化燃烧法 催化燃烧法是利用催化剂使废气中的有机溶剂蒸气发生激烈氧化燃烧,生成水和二氧化碳,从而达到除去废气中有害物的方法。

催化燃烧的基本流程与实例如图14-15所示。废气经过预热,使其温度上升至燃烧温度后(一般为150~200℃)进入催化床层,进行催化燃烧。起燃温度随废气的成分、浓度、催化剂的特性和空速等因素而改变,其最佳值由试验得出,催化燃烧后温度值可以通过热力学计算来确定。为了提高催化剂的使用寿命,其操作温度不宜超过500℃。

常用的催化剂为铂、钯等金属,通常制成各种形状,如金属球式或网状催化剂;将金属铂或钯使用电镀或化学浸渍沉淀方法,附着在镍铬合金丝或合金带的表面上,再搓成球状或编成网状;制成颗粒状催化剂;使用多孔性载体(骨架氧化铝),在载体上浸铂、浸钼或浸氧化物;还有蜂窝状催化剂,这是一种Pt/Al2O3型催化剂,采用耐热陶瓷制成蜂窝状载体,在其表面涂上一层V-Al2O3后,再浸铂或钯,然后用砖砌等办法组成催化床层。

图14-15 催化燃烧的基本流程与实例

a)基本流程

T1—废气温度(℃) T50%—起燃温度(℃) T后—催化燃烧后的净化气体温度(℃)

b)应用实例流程

1—烘干室 2—平衡风门 3—旁通风机 4—风量调节风门 5—空气进口风门 6—过滤器 7—换热器 8—热交换器旁通风门 9—预热室 10—催化室 11—风机

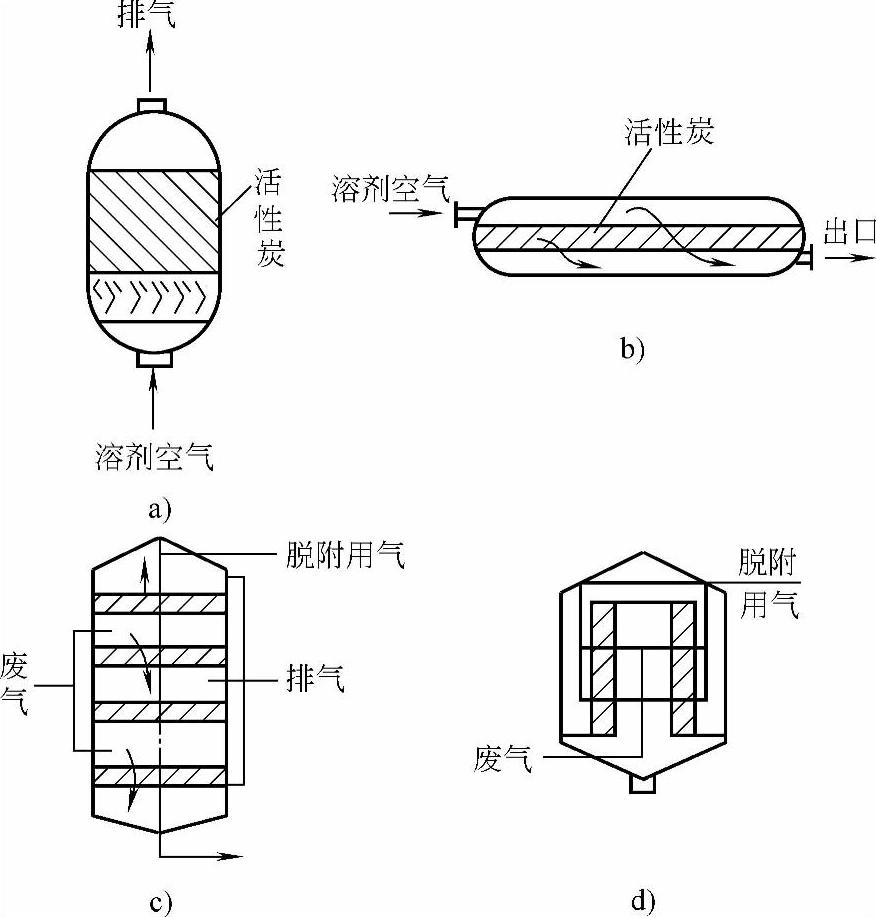

催化燃烧需要一定的条件,即一定的温度和燃烧净化的时间,见表14-8。

表14-8 催化燃烧时间和温度

催化燃烧除具备一定的温度和时间外,还应明确工程所提出的工艺要求,如排气的成分、浓度、温度,单位时间排气量,生产设备运转情况,所需要的净化率,采用的热源,热量回收方法,经济效果等。此外,废气中不应含有使催化剂中毒的元素,如磷、砷、铋、锑、汞、锌、铅、锡等,否则会造成催化剂中毒而失去活性。

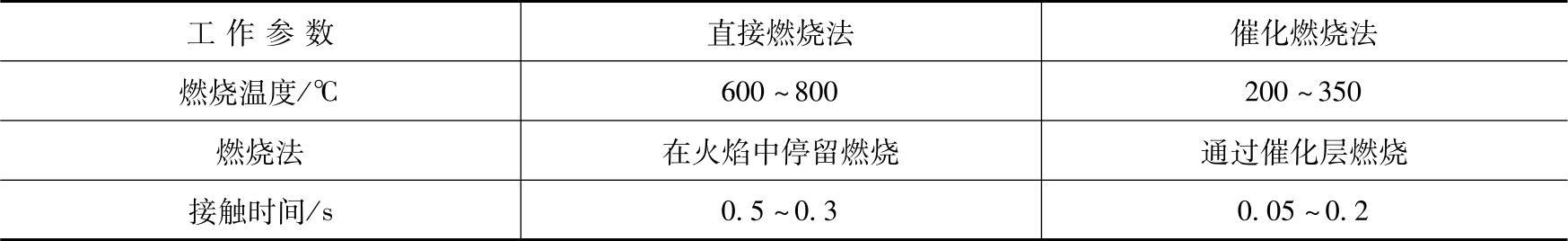

(3)活性炭吸附法 它是利用活性炭作为吸附剂,把气体中的有害物质在活性炭庞大的固相表面进行吸附浓缩,从而达到净化废气的目的。它是在固相—气相间界面发生的物理过程。气体和固体接触,容易吸附在固体表面,这就是吸附性。具有吸附性的固体有:活性炭、活性氧化铝、沸石、活性土、分子筛等。在这些物质中,活性炭的比表面积最大(达700~1500m2/g),表面上有无数小孔,是多孔物质。其吸附量和脱附效率也居首位,并且来源广泛,价格相对较低,使用寿命长。因此,活性炭得到广泛应用。活性炭有粒状和粉状之分,粒状活性炭通风阻力小,单位质量的面积为1500m2/g,使用性能优于粉状活性炭。

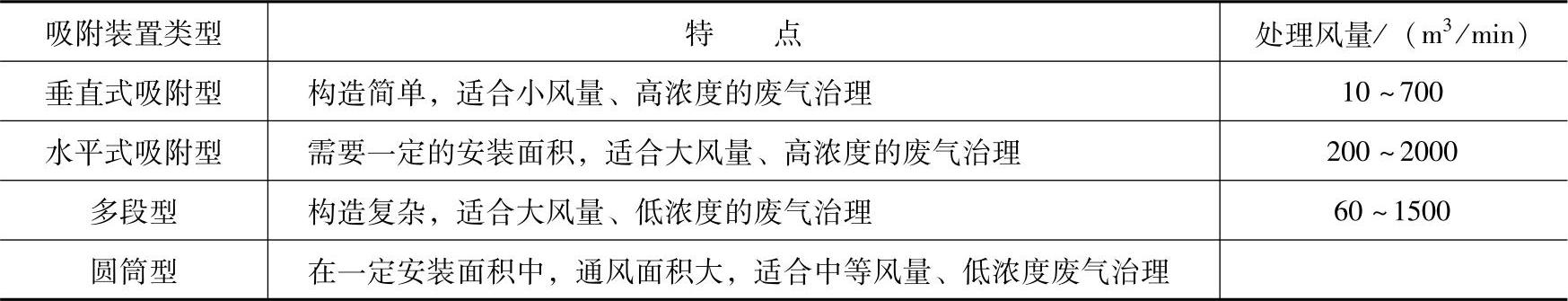

在工业上,利用活性炭作为吸附剂进行吸附的方法有固定层法、流动层法和接触过滤法。但在气相条件下,用活性炭进行废气处理时,由于活性炭磨耗和粉化程度小,用固定层吸附方法是最适宜的。固定层吸附法的装置类型和特点如图14-16和表14-9所示。

常用的吸附装置中,圆筒式的圆筒直径一般为ϕ1~ϕ2m。而垂直吸附罐的高度与直径大体相等,活性炭层高度为150~180cm。水平吸附罐的高约为直径的4~5倍,活性炭层高度为30~80cm,处理气体的表面速度为30cm/s,最大流速约为60cm/s。当活性炭吸附达到饱和时就需要再生。再生方法有:蒸气脱附、惰性气体加热脱附、减压脱附、高温燃烧脱附和电脱附等。国内涂装行业中,多采用蒸气脱附方法。

图14-16 固定层吸附的装置类型

a)垂直吸附型 b)水平吸附型 c)多段型 d)圆筒型

表14-9 固定层吸附法装置的特点

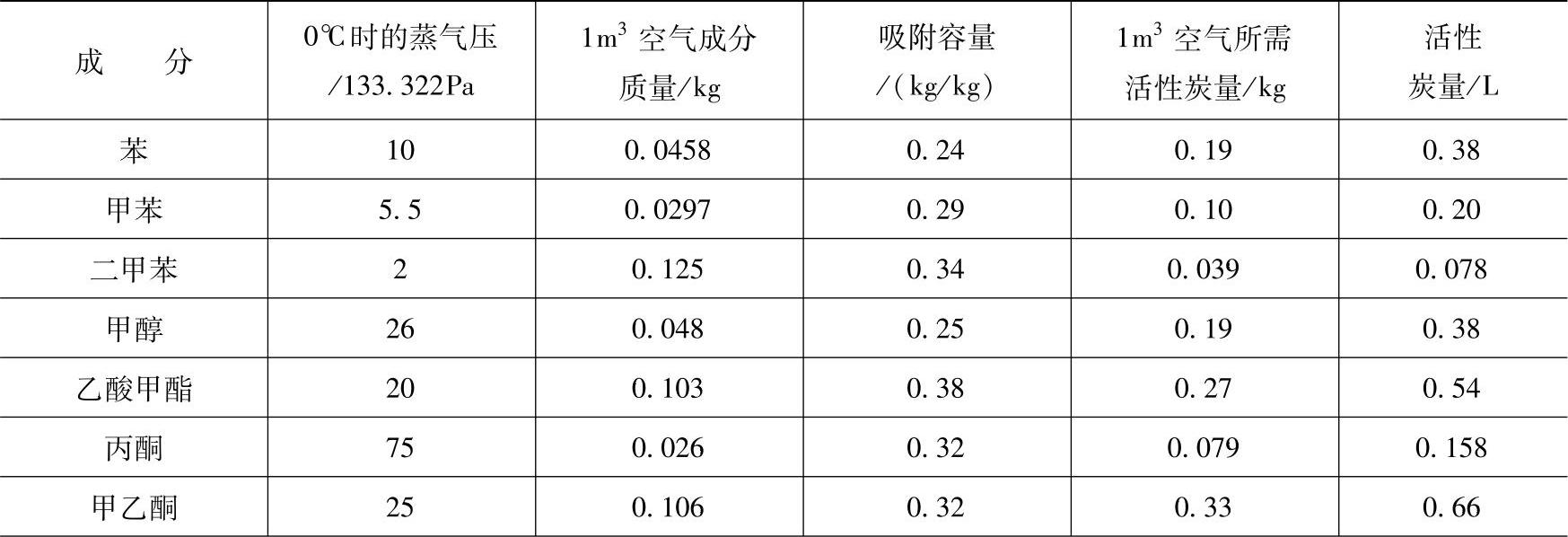

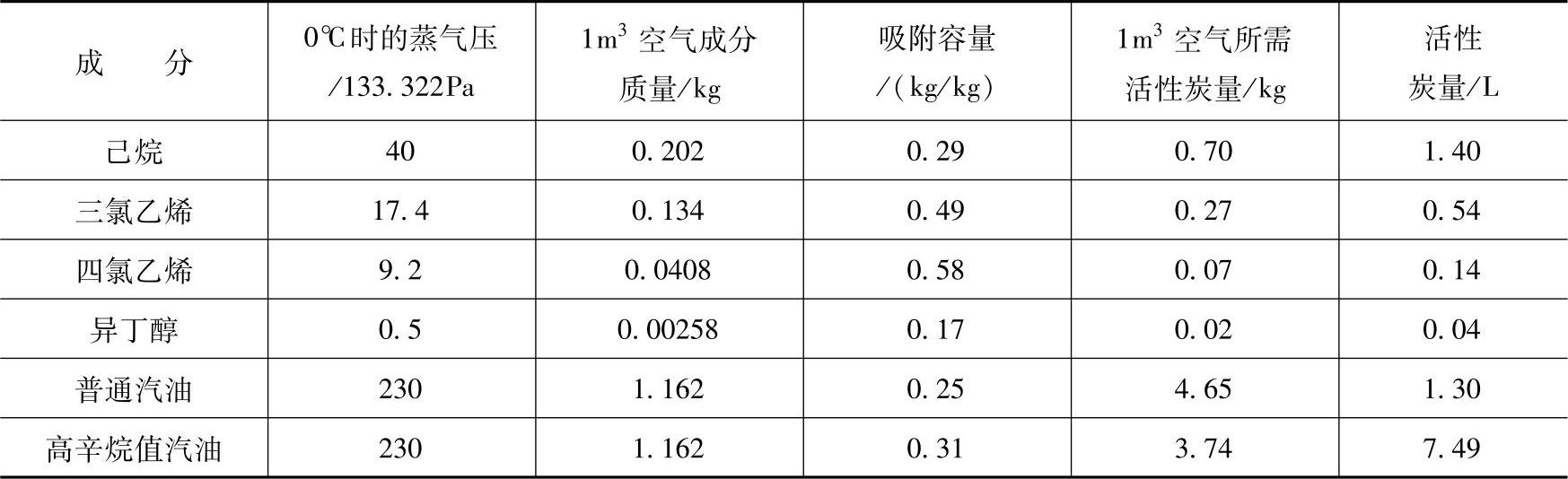

活性炭的需要量见表14-10。这是将含有机溶剂的废气在0℃下凝缩,再按0℃下的饱和蒸气浓度的废气通过活性炭层,在完全吸附的情况下,算出处理1m3废气所需要的活性炭量。

表14-10 活性炭的需要量

(续)

以表14-10所列数据为基础,求出对应于处理废气量所需要的活性炭量的关系。表14-10中同时已表明活性炭对有机溶剂的吸附容量,它是反映活性炭吸附能力的重要参数。

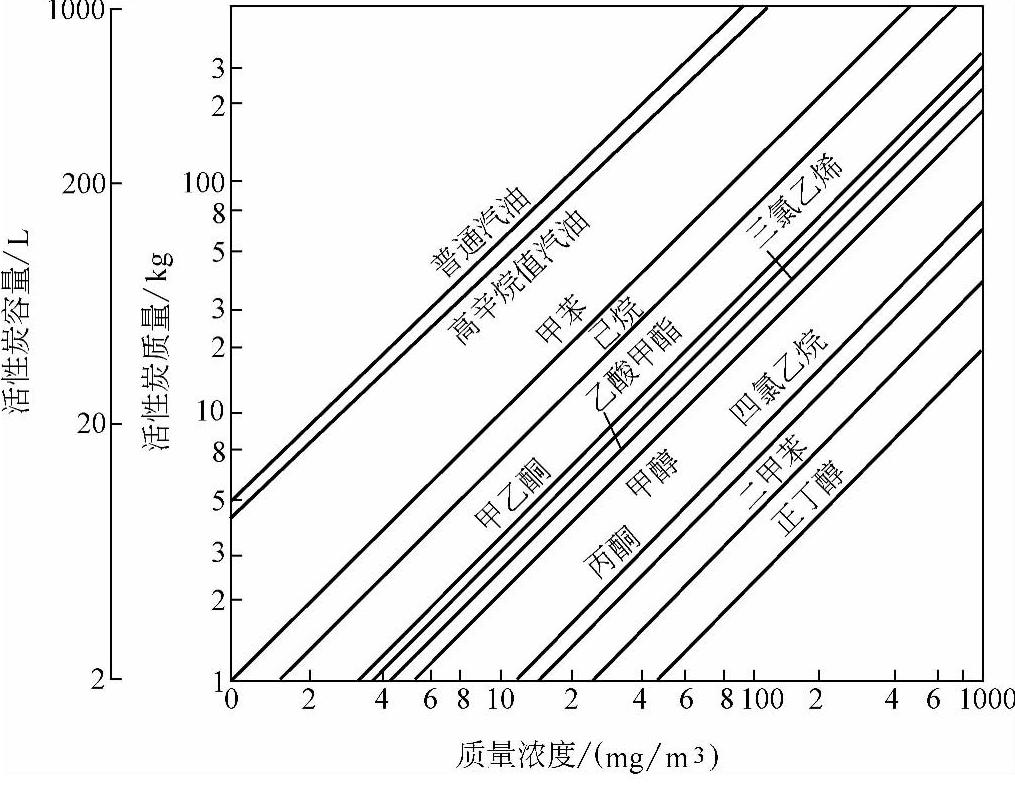

吸附容量是指在吸附平衡状态下,单位质量的活性炭所吸附的物质质量。吸附容量因气体中各种物质的化学特性、气体温度、被吸附物质在气体中的浓度不同而不同。对于同族化合物,相对分子质量越大,沸点越高,吸附容量则越大,图14-17所示为常见有机溶剂对应处理的废气量所需要的活性炭量计算图。

图14-17 常见有机溶剂对应处理的废气量所需要的活性炭量计算图

(4)吸收法(https://www.xing528.com)

1)吸收原理。吸收法是净化气态污染物最常用的方法。它主要是利用气体中有害物质能与某些液体或悬浮物发生物理或化学变化,从而使有害物质从气体中分离出来的一种方法。一般是用液体吸收剂处理混合气体。吸收过程要想顺利进行,可通过选择吸收剂与改善流体流动状况等方法提高气相总传质系数,以达到提高吸收速度的目的。

为增加吸收推动力,可以通过降低吸收温度、提高吸收压力、采用化学吸收等措施实现。另外,改进吸收设备结构、加强气液分散特性可增大气液接触面积,从而提高吸收速度。

2)吸收剂与吸收范围。用来吸收气体的物质称为吸收剂。一般要求吸收剂的吸收速度快,不挥发,化学稳定性好,不腐蚀吸收设备,黏度低,无臭、无毒,不燃烧,易于分离,来源广,价格低。

吸收剂依据其与被吸收剂的物质是否起化学反应,分为物理性吸收和化学性吸收两大类。

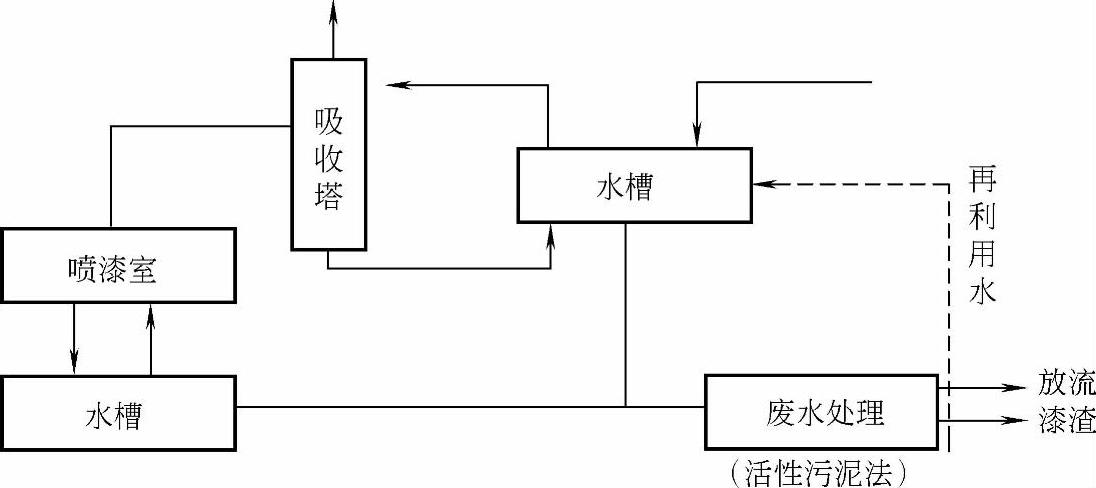

物理性吸收剂有:水、油类、活性炭悬浮液等。甲醇、乙醇、丁醇、醚类,以及二氧化硫、硫化氢、氯化氢、氨等气体,采用水为吸收剂时所需设备简单,成本低,吸收效率也比较高,故而被广泛应用。用水吸收喷漆室废气的流程如图14-18所示。水旋式喷漆室的结构即充分利用这个原理,使漆雾在喷漆室底部的动力管内被强大的水流所吸收。

油类吸收剂多用柴油、机油及邻苯二甲酸丁酯等,用以吸收不溶于水的非极性有机溶剂,如苯、甲苯、二甲苯、汽油等。

图14-18 用水吸收喷漆室废气的流程

活性炭悬浮液可以吸收硫化氢、甲醇等。

常用的化学吸收剂有碱液、酸液、氧化剂液等。

碱液吸收剂多用消石灰、碳酸钠、烧碱等。它能吸收酸性气体,如硫化氢、有机酸和二氧化硫,也可吸收甲醇。

酸液吸收剂常采用硫酸、盐酸,主要吸收碱性物质,如氨和有机胺等。

氧化剂吸收液吸收剂可用次氯酸钠、高锰酸钾、过氧化氢、次溴酸钠、重铬酸钾、亚硫酸钠或钾等,它可吸收甲醇、乙醛、硫化氢、甲醇等。

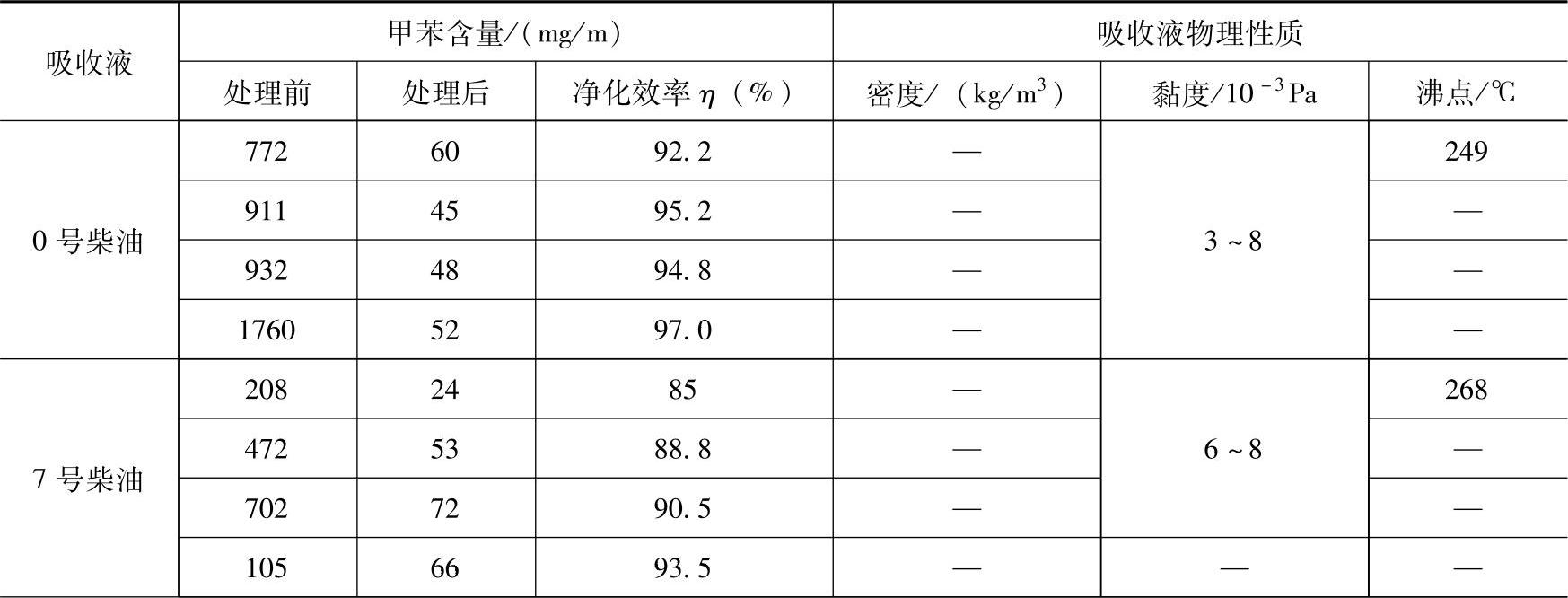

几种吸收剂对甲苯的吸收效果见表14-11。

表14-11 几种吸收剂对甲苯的吸收效果

(续)

由表14-11可见,0号柴油容量和黏度小,沸点较高,吸收效率也高,价格低,货源广,可用作吸收剂。7号柴油次之。邻苯二甲酸二丁酯沸点最高,吸收效率也较高,但价格贵,货源缺,不易推广。洗油沸点高,价格贵,吸收效率低,也不宜用作吸收液。

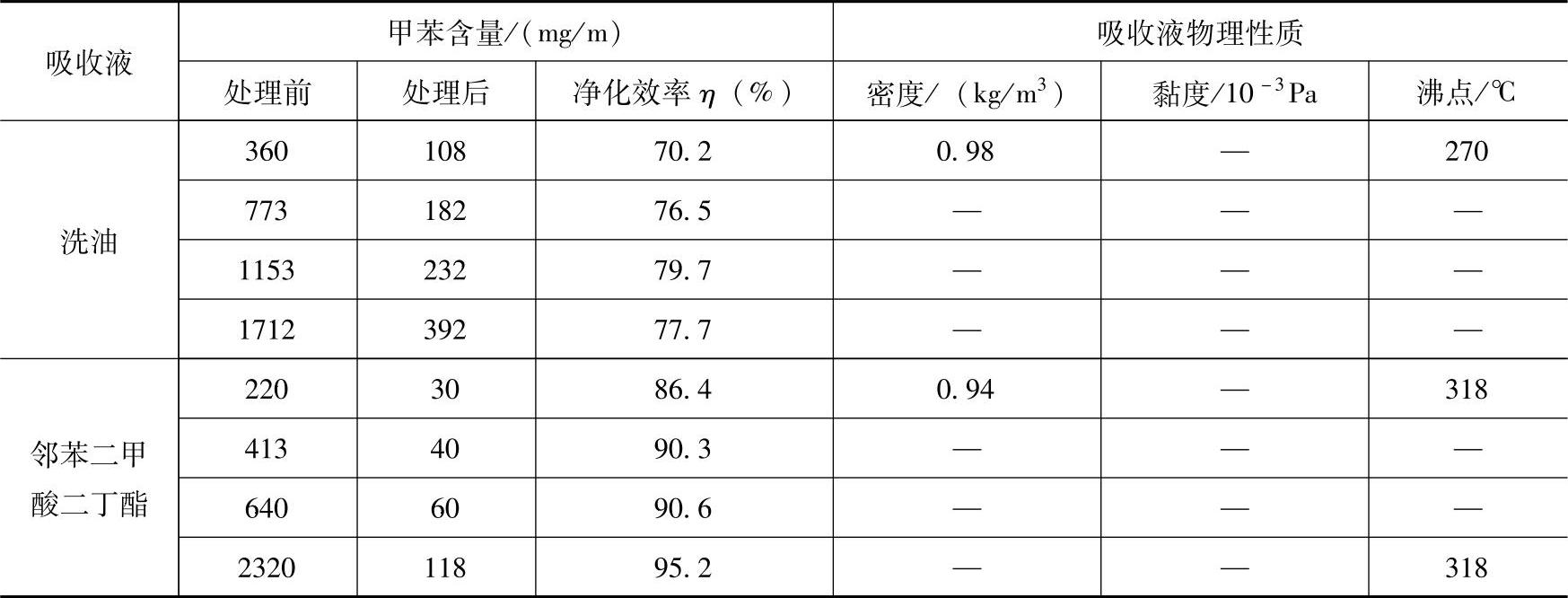

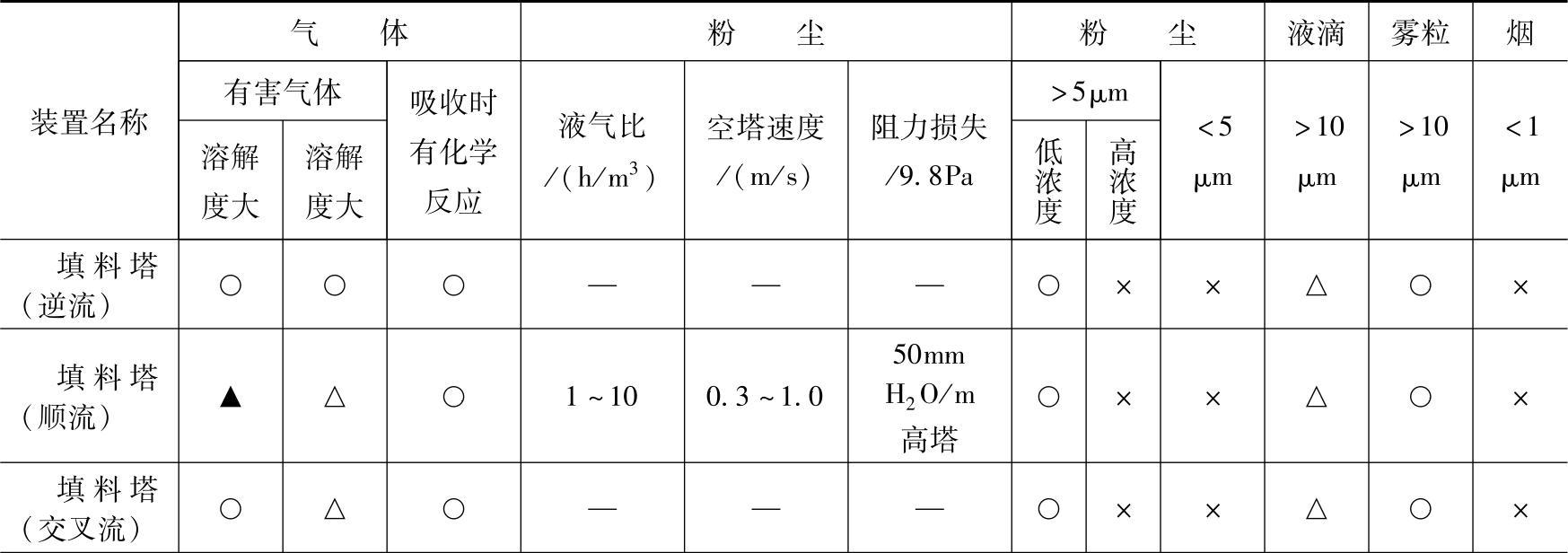

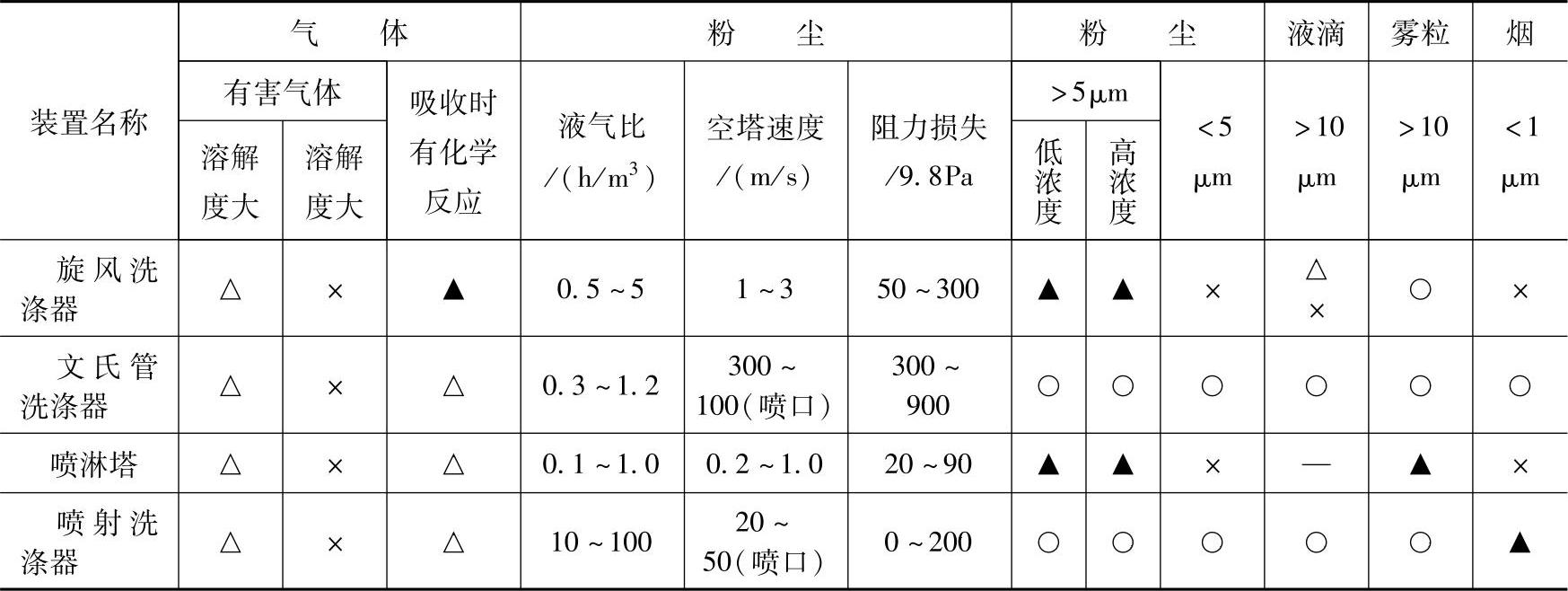

3)吸收装置的选择。吸收装置的分类见表14-12,吸收装置的性能及比较见表14-13。在符合必要液气比的前提下,吸收由气膜控制时,应选择气膜物质移动系数大的装置;若用液膜控制时,应选择液膜物质移动系数大的装置。一般化学吸收时,考虑以气膜控制为好。

表14-12 吸收装置的分类

表14-13 吸收装置的性能及比较

(续)

注:×—不合适;○—η=95%~99%;▲—η=85%~95%;△—η=75%~85%。

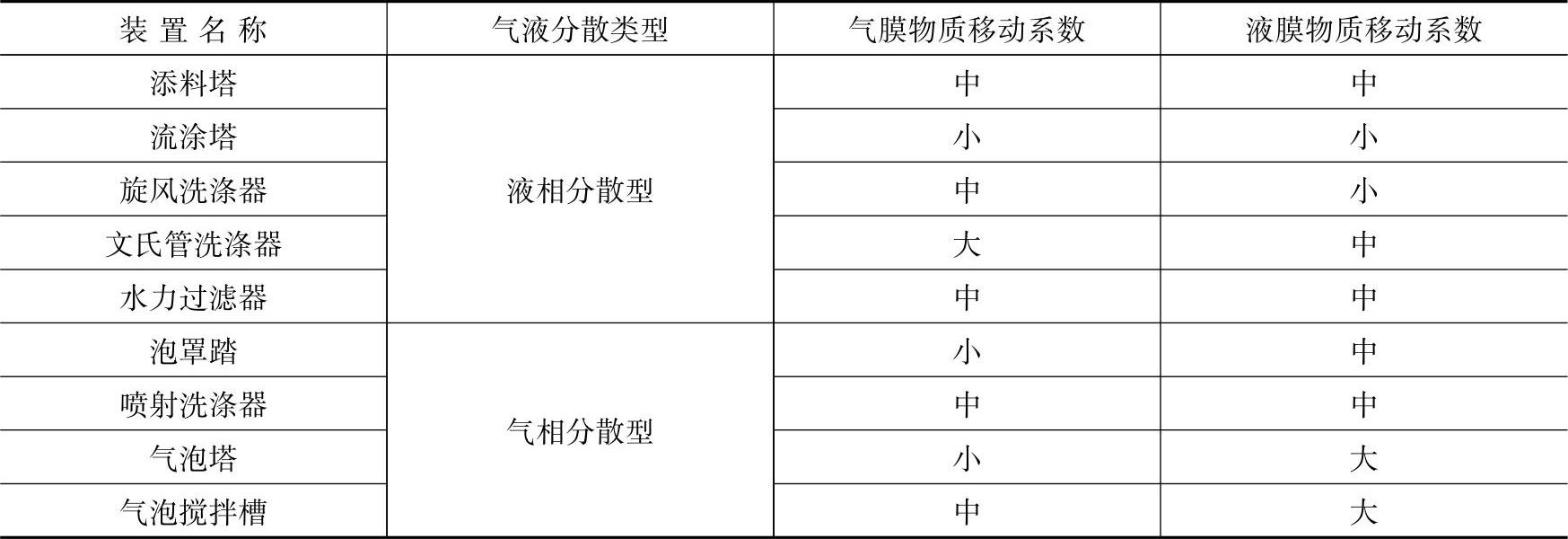

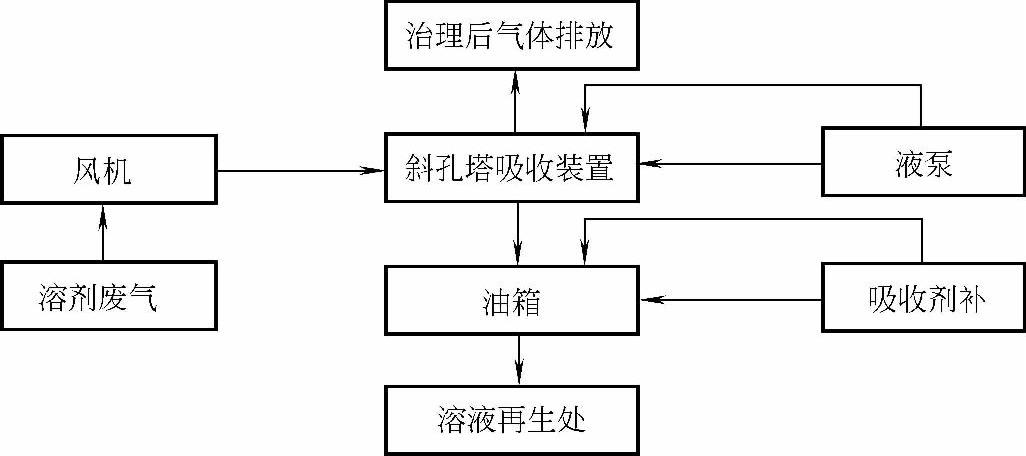

洗涤吸收法吸收治理溶剂废气的工艺流程如图14-19所示。

图14-19 洗涤吸收法吸收治理溶剂废气的工艺流程

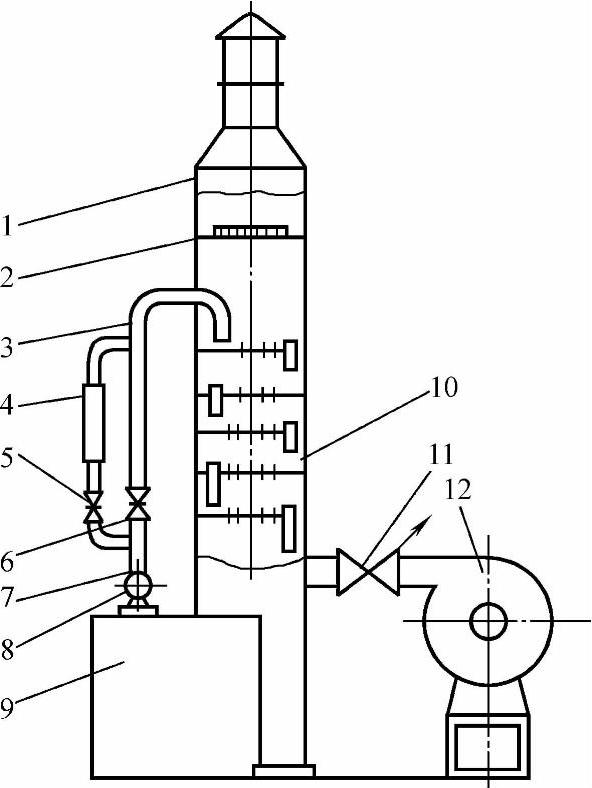

根据上述流程制成图14-20所示的斜孔塔成套废气治理装置。主要技术参数为:斜孔塔塔径ϕ800mm,塔高5m;斜孔塔层数:斜孔塔板5层,旋流塔板1层,板间距300mm;风机风量4060m3/h,功率7.5kW;油泵流量6~14m3/h,功率1.5kW;工作温度<45℃,工作压力>0.05MPa;吸收剂:0号柴油;处理废气量:2000~4000m3/h;处理二甲苯最大浓度2250mg/m3;气液比1∶1~1∶2.25;净化效率80%以上。成套废气治理装置用于烘干室和静电喷漆室排出含二甲苯的混合废气治理,经生产使用和卫生防疫站实测表明,处理后与处理前相比较,多次实测净化率都在79%以上。

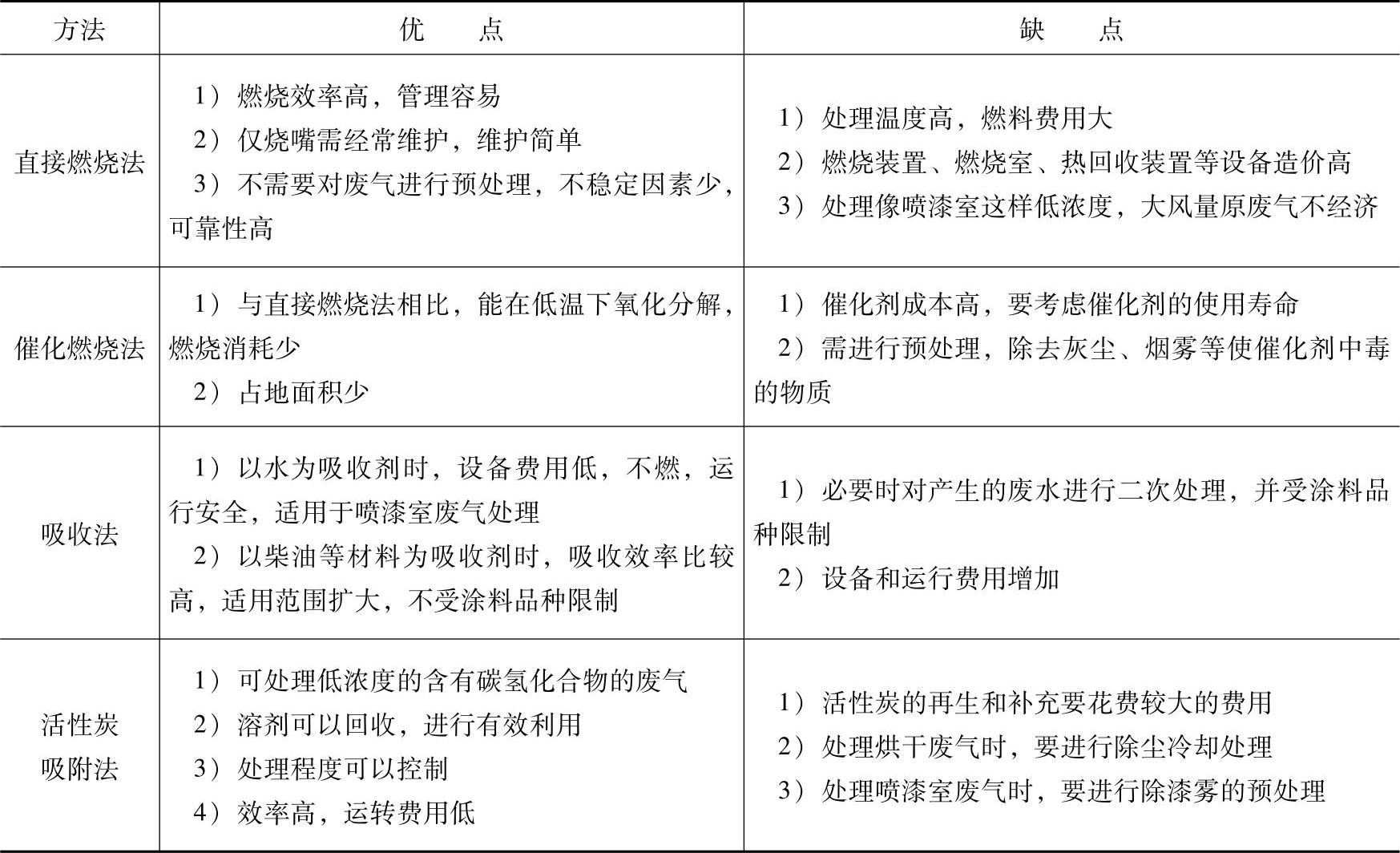

(5)废气处理方法的比较 上述四种废气处理方法的比较见表14-14。

图14-20 斜孔塔成套废气治理装置

1—塔体 2—旋流截板 3—管道 4—流量计 5、6—闸阀 7—阀 8—泵 9—液箱 10—斜孔塔板 11—风量调节阀 12—风机

表14-14 四种废气处理方法的比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。