在静电涂装基础上,德国于20世纪70年代研制成功粉末静电振荡法。

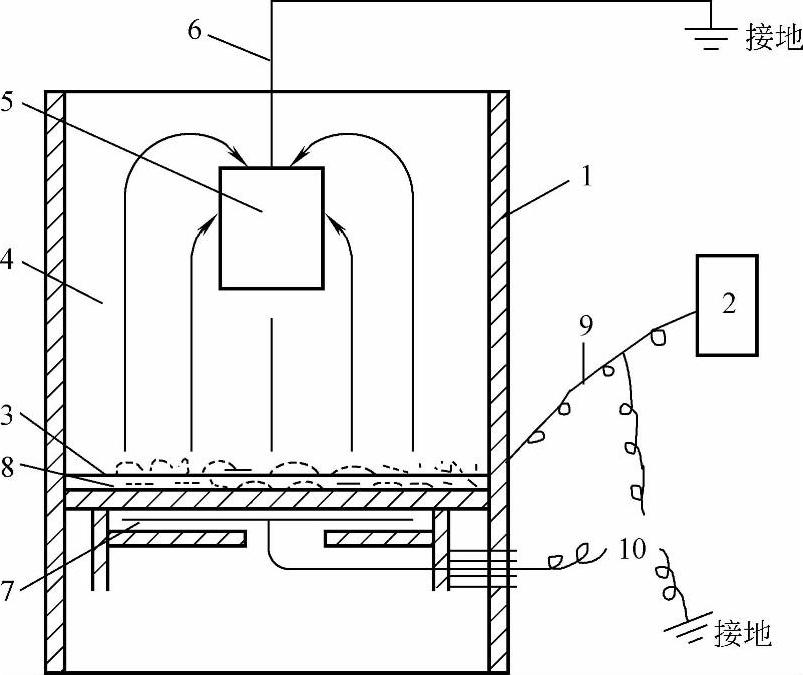

1.粉末静电振荡涂装的原理(见图10-7)

在塑料板制的涂装箱中,工件接地为阳极,距工件200mm的底面或侧面设置电栅作为阴极,并埋在粉末中或铺于粉末上,接以负高压后,电极产生电晕放电,两极间形成高压静电场,粉末与电栅或电晕套接触获得电荷。借助于交变静电场的作用力,阴极电栅产生弹性振荡,从而导致粉末微粒由静态变为振荡动态,带电粉末在高压静电场作用下飘浮并沿着电力线方向吸附于工件表面,经固化而形成均匀的涂膜。

2.粉末静电振荡涂装的主要特点

静电振荡法所具有的独特电极结构,分别绝缘分隔的上、下电极,使其具备了不同于静电喷涂法的一些特点:

1)不需喷枪、压缩空气、供粉器及粉末回收装置,大大减少了设备投资。

2)设备结构简单,工艺操作方便。

3)换色容易快捷。

4)易实现自动流水生产线作业。

3.粉末静电振荡涂装的影响因素

主要的影响因素有以下几点:(https://www.xing528.com)

(1)涂装电压 电压直接影响高压静电场的强度以及电栅阴极的弹性振荡,从而影响涂装质量,通常取50~90kV为宜。

(2)振荡频率 它是指下侧电极电压产生周期性变化的次数,也是带电粉末产生振荡漂动的动力。因此,其频率过低或过高,都将影响涂装质量,振荡频率一般为3.6~5.4kHz。

图10-7 粉末静电振荡涂装法的原理

1—塑料板制的涂装箱 2—高压直流电源 3—上侧阴极电栅 4—电力线 5—工件 6—运输链 7—下侧阴极 8—粉末涂料 9—高压电缆 10—换向开关

(3)涂装距离 两极间距离影响静电场强度,过大、过小都影响涂装效果,一般为180~250mm。

(4)涂装时间 涂装时间影响涂膜厚度,一般为0.5~2min。

4.粉末静电振荡涂装的设备与工艺流程

设备简单,主要为静电振荡涂装箱以及固化设备。工艺流程为:工艺预处理→静电振荡涂覆→固化检查。该涂装方法广泛应用于小型金属件的粉末涂装,尤其是零部件、门把手、电子元件、线材、管材等。

以上几种粉末涂装方法为目前生产中常用的涂装法,此外尚有一些应用于生产中的方法。例如火焰喷涂法,对一些大型工件或无法在喷粉室作业及无法进入烘干设备进行固化的化工池槽、储存罐、柜架等部件,采用火焰粉末喷涂法可同样有效地得到防腐涂膜、耐磨涂膜或一般装饰性涂膜,且设备简单,无需成套涂装设备和烘干固化设备,可在生产作业现场施工,具有一定独特性。再如粉末电泳涂装法,简称EPC,是粉末涂装与电泳涂装相结合的一种新方法。该方法具有涂膜性能高、涂装效率高,仅数秒钟即可涂得高质量高性能涂膜的特点。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。