热固性粉末涂料按其功能可分为:绝缘、防腐、装饰及建筑用粉末涂料;按其涂膜外观光泽可分为有光、半光、平光及美术型四类。目前较普遍的是按其主要成膜物质——树脂的品种分类。

1.环氧粉末涂料

(1)性能特点

1)具有良好静电作业性,静电涂装性能好。

2)环氧树脂的熔融黏度低,涂膜的流平性较好,厚度均匀,适合流水线快速涂覆。

3)涂膜具有优异的附着力、柔韧性,物理力学性能优良。

4)涂膜具良好的电气绝缘性。

5)涂膜耐蚀性优异,能防止阴极剥离。

6)涂膜耐酸、碱、盐,具良好的耐化学品性能。

7)涂料的常温储存稳定性好。

8)涂膜耐候性较差。

基于以上性能特点,环氧粉末涂料广泛用于电气绝缘、防腐及一般装饰要求的产品的涂覆,涉及的行业包括电器、仪表、金属家具、厨房用品、建筑等。

(2)涂料组成 环氧粉末涂料由环氧专用树脂、固化剂、流平剂、促进剂、颜料、填料及其他助剂组成。其中固化剂对环氧涂料的性能有较大影响。环氧树脂固化剂的类型较多,有胺类、咪唑类、酸酐类、(二酰)肼类及树脂类。

2.环氧聚酯粉末涂料

(1)性能特点

1)具有良好的静电作业性。

2)涂膜流平性好,光泽高,物理力学性能优良。

3)涂膜耐蚀性和耐化学品性能优良。

4)涂膜的耐候性能良好。

5)具有良好的通用性。

(2)主要用途 环氧聚酯粉末涂料因具有上述优良性能且易于制造,成本较低,故现已成为粉末涂料的主导产品,并广泛应用于各行业,例如,家电、仪器仪表、轻工、针织机械等。

3.聚酯PTGIC粉末涂料

聚酯粉末涂料的固化剂品种较多,采用异氰尿酸三缩水甘油酯(TGIC)来固化含羧聚酯制得的粉末涂料,即为聚酯PTGIC粉末涂料。

(1)性能特点

1)具有良好的物理力学性能。

2)涂膜附着力良好,略差于纯环氧粉末涂料,但远高于氨基溶剂涂料。

3)具有优良的耐热性,高于白色溶剂型丙烯酸涂料。

4)具有良好的耐化学性,能耐大多数化学药品,但对乙酸乙酯(丁酯)、乙二醇、甲乙酮、甲苯与二甲苯、强碱溶液等化学介质的防护性欠佳。

5)具有良好的电气绝缘性。

6)具有良好的耐蚀性。按ASTMB117中规定的盐雾试验1000h,X型划痕边缘轻微腐蚀。

7)具有极其优异的耐候性,由于TGIC是一种环状多氧化物,对含羧聚酯又具有良好的化学反应性能及较高交联密度,其稳定的环状结构使聚酯树脂具有优异的耐候性。经人工老化试验2000h,聚酯PTGIC光泽损失率仅为13%~15%,而聚氨酯粉末涂料为19%,汽车用氨基烘漆则完全粉化。

8)涂膜外观较差。

9)TGIC有毒,对皮肤有刺激。

(2)主要用途 聚酯PTGIC具有优异耐候性,广泛应用于户外产品的粉末涂装。其主要应用领域有建筑(特别是铝材)、汽车工业、家用电器、交通器材与标志桩及农业机械等。

4.聚氨酯粉末涂料

聚氨酯粉末涂料是用封闭异氰酸酯固化含羟基聚酯制得的涂料。固化时,封闭剂受热离解挥发,解封的异氰酸基与聚酯的羟基加成反应而成膜。

(1)性能特点

1)由于采用封闭异氰酸酯作为固化剂,涂料的储存稳定性大大提高。

2)涂膜具有优异的耐候性,与聚酯PTGIC粉末涂料相当。

3)涂膜具有优良的装饰性,外观优于聚酯PTGIC。

4)涂膜物理力学性能良好。

5)具有优良的耐蚀性。

6)固化时因封闭剂解离而成白烟,污染环境。

7)涂膜可达薄层化。

8)抗结块性能好。

(2)主要用途 聚氨酯粉末涂料广泛应用于户外产品的粉末涂装以及PCM钢板的预涂装;因为涂膜易达薄层化,所以也用于家电产品。

5.丙烯酸粉末涂料

丙烯酸粉末涂料是由丙烯酸树脂与相应的固化剂配制而成的,所用固化剂不同,则涂料及其涂膜性能各有差异。目前使用的热固性丙烯酸粉末涂料一般较多采用含有缩水甘油醚基的丙烯酸树脂,固化剂多为长键的脂肪族二元酸。热固性丙烯酸粉末涂料通常要求玻璃化温度为40~80℃,平均相对分子质量为8000~30000;其固化机理为丙烯酸树脂中反应基团与固化剂中活性基团反应成膜。常用的丙烯酸粉末涂料固化过程为丙烯酸树脂中的环氧基与固化剂中羟基发生开环加成反应。

(1)性能特点

1)涂膜光泽平整装饰性优异,适用装饰性粉末涂装。

2)保光保色性及耐候性优良。

3)耐蚀性优良。

4)涂膜物理力学性能优良。

5)静电作业性好,其体积电阻率较大,可进行薄涂。

6)对基材附着力及涂膜颜料分散性较差。(https://www.xing528.com)

7)生产成本较高,固化温度稍高。

8)耐污染性优良。

(2)主要用途 丙烯酸粉末涂料因具有优良耐候、保光保色性,而广泛应用于汽车工业、建筑材料、交通器材、家用电器、PCM钢板预涂、农机等行业。

6.丙烯酸聚酯粉末涂料

该涂料由含羟基聚酯与丙烯酸树脂的环氧基酯化而成。

(1)性能特点

1)具备聚酯粉末涂料的耐蚀性和附着力。

2)具有丙烯酸的优异耐候、保光保色性及耐污染性。

3)固化温度低(160℃固化)。

4)固化时无挥发物,无环境污染。

5)厚膜无气泡产生。

6)生产成本降低。

(2)主要用途 它可广泛用于户外产品的粉末涂装。

7.环氧酚醛防腐型粉末涂料

该涂料以环氧树脂和酚醛树脂为主要成膜物质,其中酚醛树脂具有环氧树脂的改性剂与固化剂的双重作用。

(1)性能特点 该涂料具有环氧树脂附着力强、柔韧性和抗碱性好的特点,也具有酚醛树脂抗酸、抗溶剂性好的特点;两树脂的缩聚产物具有优良的耐蚀性及耐热、耐湿寒等性能;但涂膜固化温度较高,且固化时受高温易变色,故不宜制备浅色或色彩鲜艳的涂膜。

(2)主要用途 该涂料被广泛应用于石油化工设备,如储罐、管道等的防腐涂装。

8.功能性粉末涂料

(1)导电型粉末涂料 在绝缘性聚合物中,如环氧树脂、聚酯树脂、聚酰胺、乙烯基树脂、硅树脂等,采用掺和原理,掺入金属粉末、金属氧化物和非金属粉末等导电粉末,从而制成具导电功能型的粉末涂料。导电型粉末涂料广泛应用于电子工业及医院手术室、计算机房等场合。

(2)绝缘型粉末涂料 在环氧树脂及聚氨酯树脂、丙烯酸树脂、聚酰亚胺树脂等中,通过选用不同固化剂、专用改性剂及具有优良绝缘性和耐热性的填充料,从而制备出具有特殊绝缘性的粉末涂料。此涂料区别于一般装饰型涂料,其主要的性能特点是:涂膜具有电阻系数大、介电常数小的电气性能;涂料具有良好的流动性和遮盖性、较高的附着力、涂膜的良好耐湿性和热稳定性、抗老化性。此类型粉末涂料主要用于电机、电子元件和电工器材方面的绝缘性功能涂装。

(3)阻燃型粉末涂料 该涂料是在高分子树脂中添加阻燃剂或引进阻燃性支链基团,以提高其阻燃性的一种功能性粉末涂料。环氧粉末涂料是阻燃型涂料的主要品种。其性能特点是:防止火焰点燃及蔓延,同时应具备优良的绝缘性、耐油性、耐溶剂性和耐湿热性。该涂料主要应用于电子、家用电器等行业。

(4)美术型粉末涂料 该涂料是一种高装饰性粉末涂料,运用其熔融特性产生的纹理效应,可制成网纹、砂纹、桔纹、皱纹、晶纹及雪花纹等各种花式品种。其特点是:涂膜具有极佳的装饰性外观和立体感,同时涂膜坚固耐久、耐磨耐划痕、耐化学腐蚀。美术型粉末涂料按形成花纹的材料可分为:采用铝粉的银色型、采用铜粉的金色型及采用各色颜料的彩色型,并由此而派生出几十种产品。其花纹的形式与立体感与涂料配方、粉末粒度及配制工艺有很大关系。配方中的合成树脂、固化剂、流平剂、颜料填料及各类添加剂是形成花纹的主要因素,其配方设计主要有:①采用不相容的高聚物;②采用不同固化速度的固化剂;③采用不同类的填料;④采用不同金属颜料;⑤采用珠光颜料。

热固性美术型粉末涂料适用于铸件、压延件、重型机械、工程构件、化工制冷设备、仪器仪表、五金工具、纺织机械、炊具等表面的涂装,其中以静电喷涂为主。

(5)半光、平光粉末涂料 该涂料是一种涂膜光泽柔和具装饰性的粉末涂料,适用于仪器仪表、车厢零部件等的涂装。

9.热固性重防腐环氧粉末涂料

热固性重防腐环氧粉末涂料,又称熔结环氧粉末涂料,开发于20世纪50年代,20世纪60年代实现了工业化生产。经过50多年不断的发展完善,其技术已经走向成熟。我国于20世纪80年代开始引进和消化国外先进的环氧粉末涂料生产工艺及设备。20世纪90年代初,我国推出了重防腐系列环氧粉末涂料,填补了国内空白,并成功运用于各大油田和多条天然气输送管线等国家重点工程,取得了明显的经济效益和社会效益。“西气东输”工程西起塔里木的轮南油田,东到上海市,全长4212km,管道直径ϕ1016mm,其中单粉末涂料用量就有几千吨,这还不包括各支线和城市地下天然气管网用的涂料。由此可见,重防腐粉末涂料具有广阔的市场前景。

(1)热固性重防腐环氧粉末涂料的性能特点

1)涂膜具有良好的耐化学品性、耐溶剂性,能够抵御传输介质中的H2S、CO2、O2、酸、碱、盐、有机物等物质的化学腐蚀,并能长期抵御含盐地下水、海水、土壤中微生物产生的各种有机酸等腐蚀物质的侵蚀。

2)涂膜坚韧耐磨,耐冲击性及抗弯曲性优良,对钢管有极佳的附着力,能有效地防止施工中的机械损坏,以及使用过程中的植物根系和土壤环境应力的损坏。

3)涂膜具有良好的绝缘电阻,能在阴极保护作用下抵抗化学腐蚀,达到长期保护的目的。

4)涂膜具有很高的玻璃化温度,使用温度范围宽,能在-30~100℃之间保持最佳性能。

5)施工方便,无需底漆,固化迅速,可实现高效率的流水线作业,而且管道检测和修补简便,涂膜质量容易控制。

(2)热固性重防腐环氧粉末涂料的分类 按用途可分为管道内喷涂用粉末涂料、管道外喷涂用粉末涂料、石油钻管用粉末涂料及三层结构防腐用粉末涂料;按固化条件可分为快速固化、普通固化两个类型。快速固化粉末涂料在230℃条件下一般0.5~2min固化,用于管道外喷涂或三层防腐结构,由于固化时间短,生产率高,适用于流水线作业。普通固化粉末涂料的固化时间长,涂膜流平好,适用于管道内喷涂。

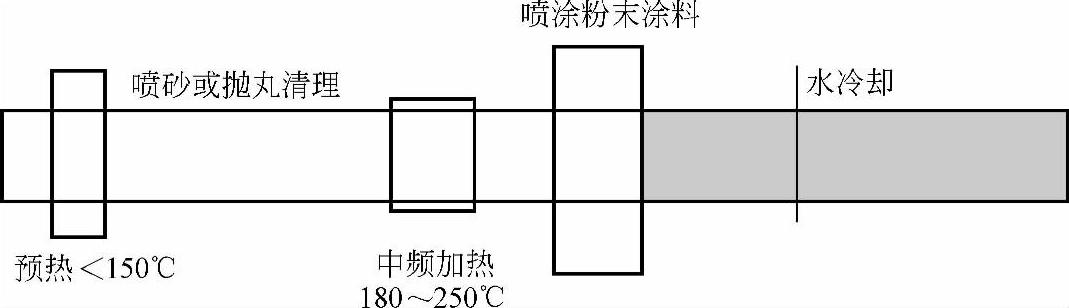

(3)热固性重防腐环氧粉末涂料的应用及施工 热固性粉末涂料的涂覆方法主要有:静电喷涂法、热喷涂法、抽吸法、流化床法等。其中,管道内涂覆一般采取摩擦静电喷涂法、抽吸法或热喷涂法;管道外涂覆一般采用静电喷涂法;异型件一般采用流化床或静电喷涂法。无论何种喷涂方法,都必须在喷涂之前将工件预热到某一温度,使粉末一经涂覆即熔化,其余热应该能使涂膜流动,并在规定时间内固化,最后用水冷却终止固化过程。单层熔结环氧粉末涂料的施工工艺如图10-1所示。单层环氧粉末涂膜的厚度一般为300~500μm,加强级可达700μm。

图10-1 单层熔结环氧粉末涂料的施工工艺

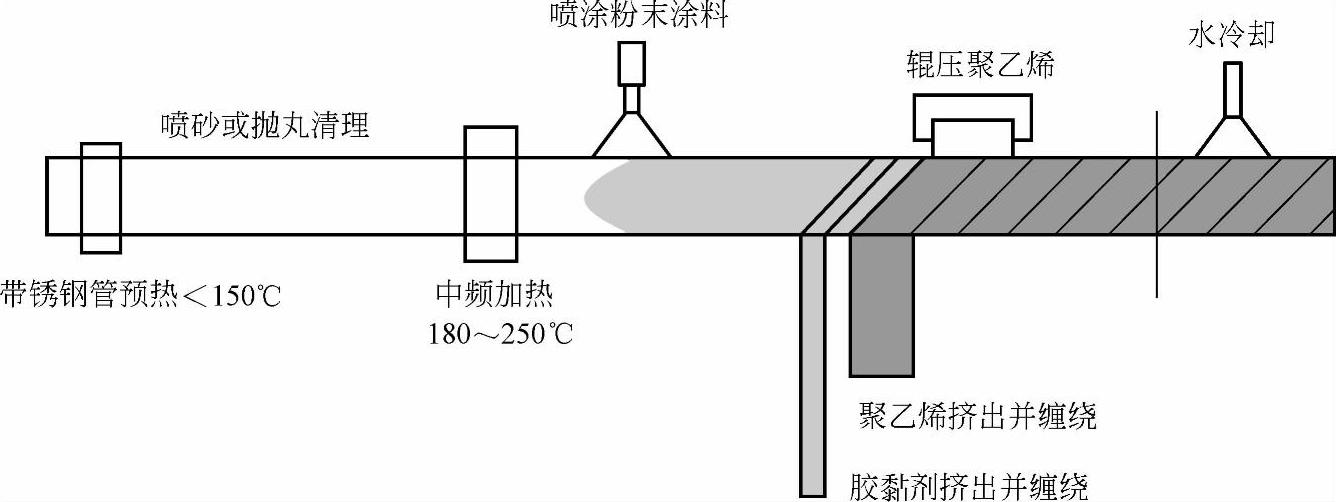

三层防腐结构包括环氧粉末底层、EVA(乙烯-乙酸乙烯酯共聚物)胶黏剂中间层和聚乙烯面层。其中环氧粉末底层的作用是形成连续的涂膜,与钢管表面黏结、固化而提供良好的附着力,并具有良好的耐化学性和抗阴极剥离能力;EVA胶黏剂的作用是在粉末涂料固化之前与之融合,并与外面的聚乙烯层黏结,使三层成为一个整体。三层防腐结构兼有环氧粉末涂料的附着性、防腐性和聚乙烯层的耐候性、抗破坏性,弥补了各自的缺点,从而大大提高了涂膜的使用寿命。这种防腐形式的缺点是,聚乙烯虽具有良好的绝缘性和耐水性,但它会阻碍阴极保护电流的通过,使阴极保护失去作用。三层防腐结构的施工工艺如图10-2所示。先用静电喷涂法将环氧粉末涂料均匀涂覆在钢管表面,厚度为60~150μm,在其固化过程中将胶黏剂涂覆于粉末层上,然后将挤出的黏流态聚乙烯带侧向缠绕于胶黏剂之上,并辊压使之与胶黏剂层牢固附着,使三层成为一个整体。

图10-2 三层防腐结构的施工工艺

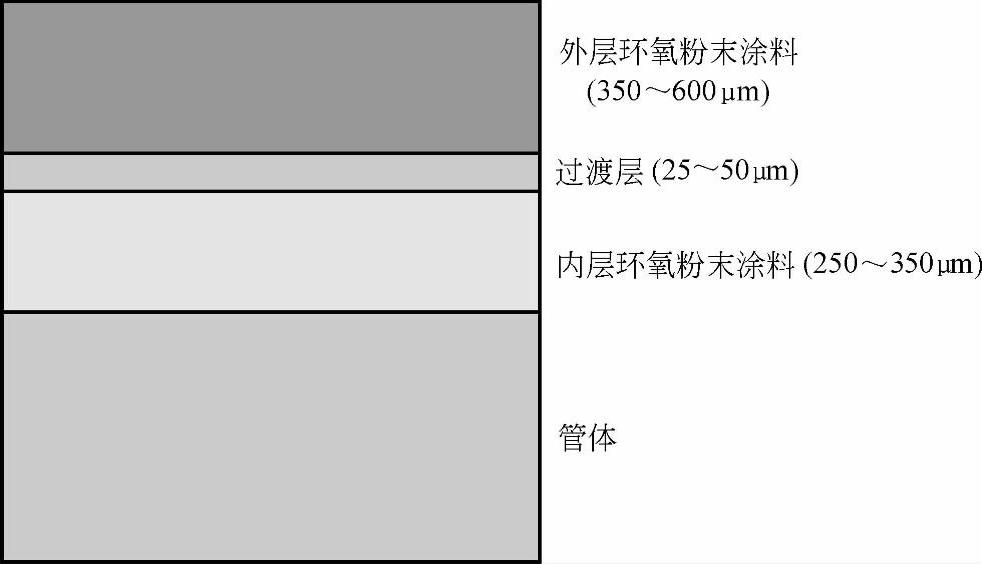

双层环氧粉末涂料系统是由两种不同的环氧粉末涂料在喷涂过程中一次喷涂成膜。底层为普通单层环氧粉末层,提供防腐性及附着力;外层为增塑层,提供耐机械损伤性能,两层中间是过渡层,因为两层的基料具有相同的结构,所以具有较好的相容性,可形成一个有机的整体,不会产生层间分离现象(见图10-3)。整体涂膜厚度为625~1000μm,使用温度可达115℃,适用于各种管径的钢管。

图10-3 双层环氧粉末涂膜结构

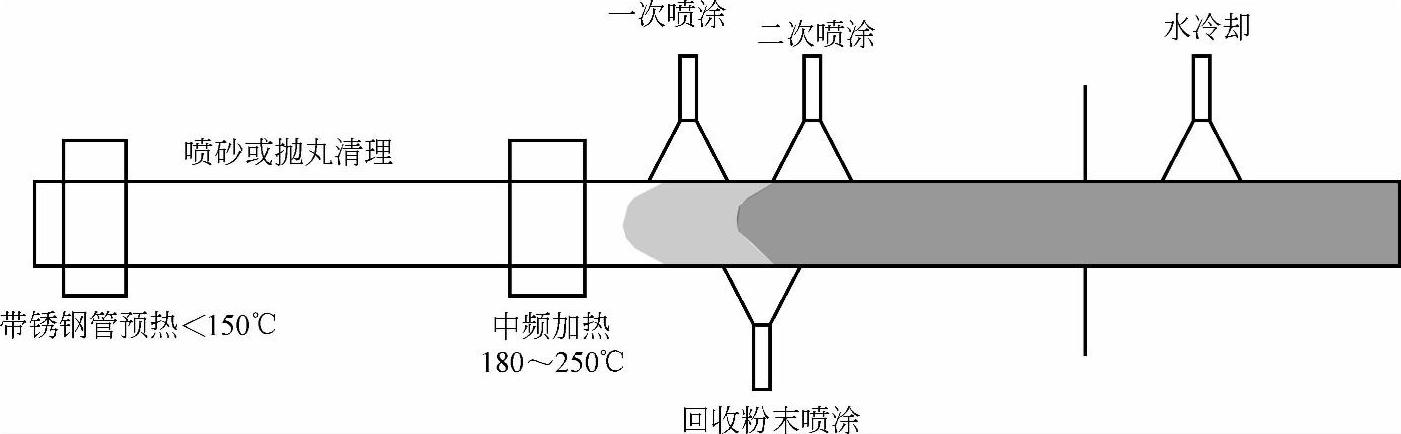

双层环氧粉末涂料防腐体系具有以下优点:与基材的附着强度大,抗阴极剥离性能好;吸水率小;使用温度范围宽;耐机械损伤强度高,不会产生阴极保护屏蔽;“补口”“补伤”操作方便,质量容易控制。双层环氧粉末涂料的涂覆工艺(见图10-4)比较简单,在原有的单层环氧粉末涂料喷涂设备的基础上进行稍微改造即可,即把喷枪分成三组,第一组喷涂底层粉末,第二组喷涂外层粉末,第三组喷涂回收粉末,喷涂粉末可单独回收,也可一起回收。

图10-4 双层环氧粉末涂料的涂覆工艺

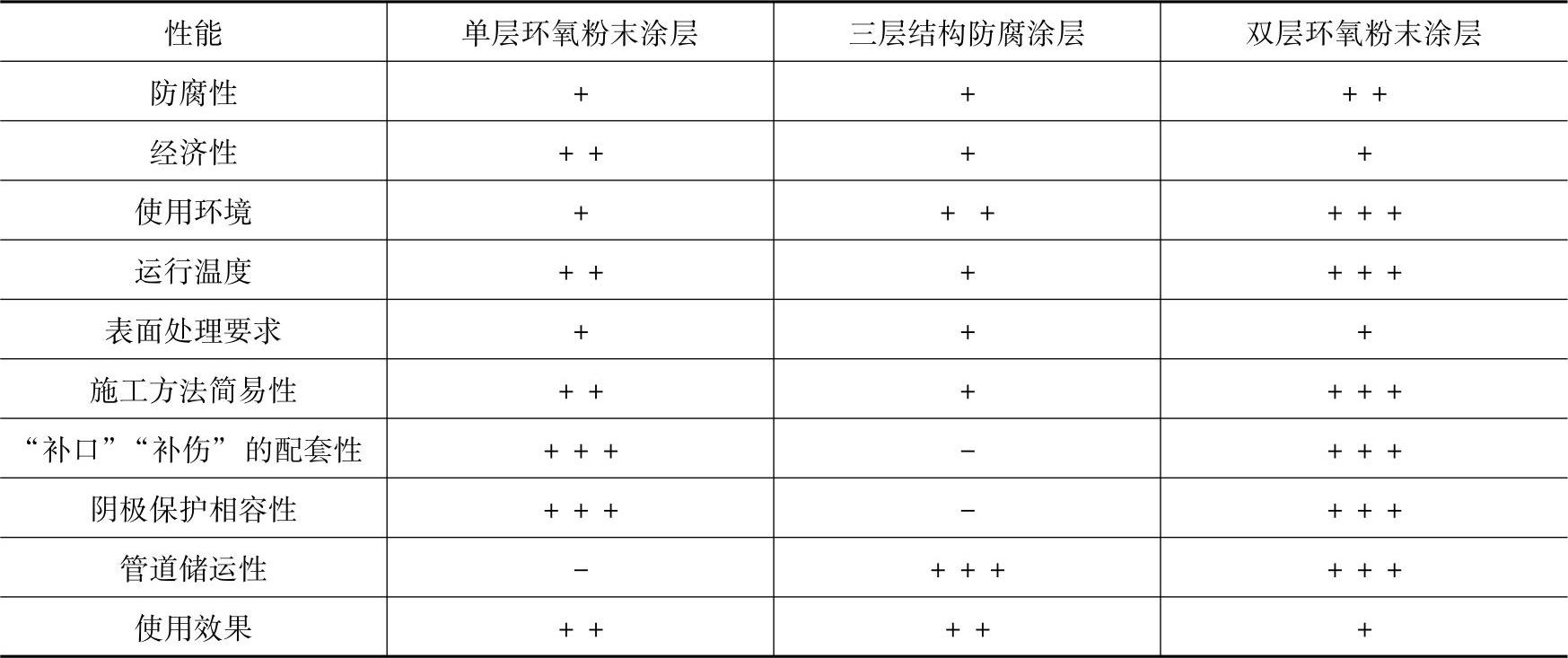

综上所述,三种涂覆形式各有优缺点(见表10-1),应根据施工的地理位置、地理状况、施工条件、施工方法等因素选择防腐形式,以使钢管得到长期的、完美的保护。

表10-1 防腐结构的性能及应用比较

注:-表示存在不足;+表示较好;+越多表示越好。

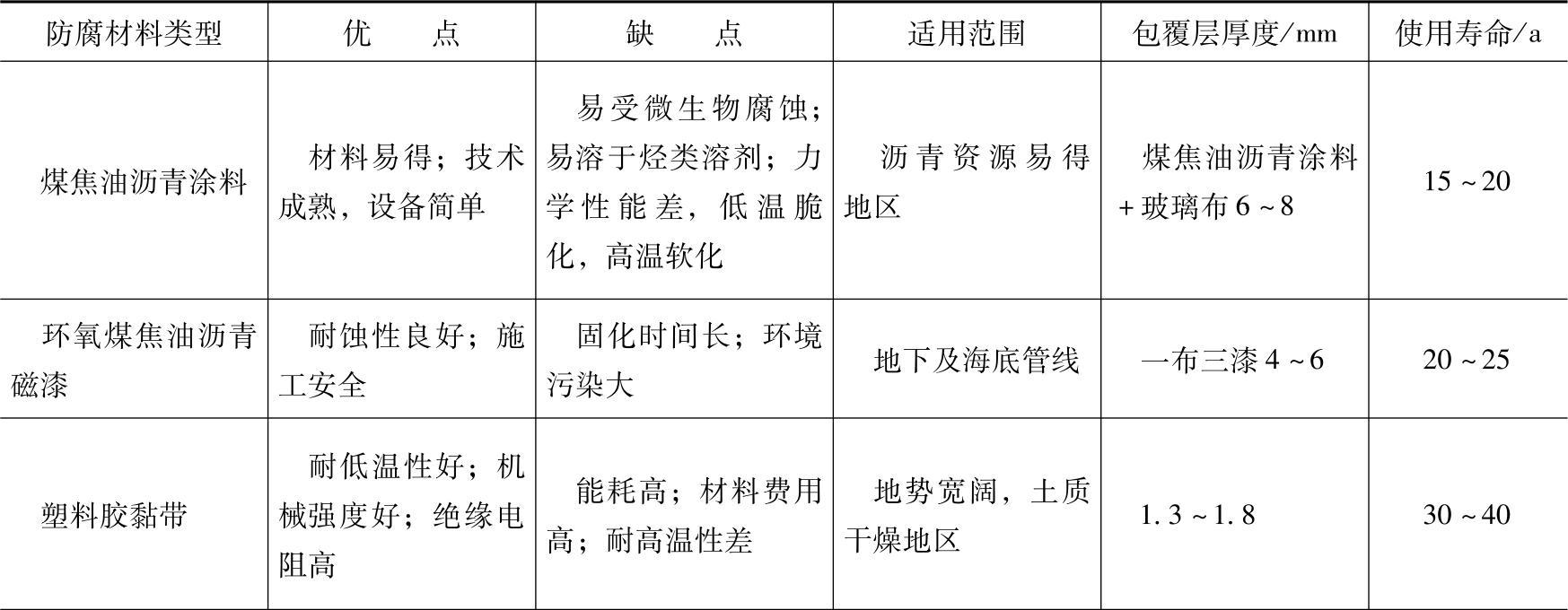

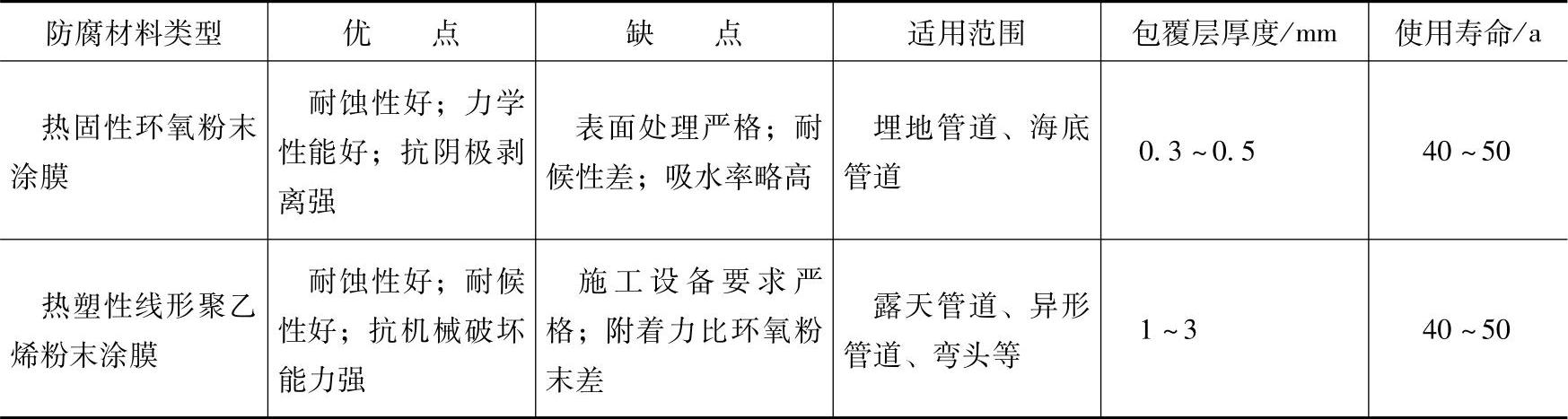

各种防腐材料的技术经济比较见表10-2。由该表可见,无论从技术角度,还是经济角度来看,粉末涂料都具有其他材料不可比拟的优点。

表10-2 各种防腐材料的技术经济比较

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。