1.电泳槽

电泳涂装的电泳过程是在主槽内完成的,它是电泳涂装设备的核心。因此,合理地设计和制造电泳槽是非常重要的。

(1)形状 槽体形状由日处理量和生产方式决定,一般船形槽体适于连续通过式涂装生产,矩形和方形槽体适于间隙式生产。无论船形槽、矩形槽,还是方形槽,底边处都要求有圆弧过渡,以避免死角引起漆液静止沉淀。

(2)尺寸 槽体尺寸取决于被涂工件的最大外形尺寸,在确保电泳效率的前提下,槽体容量应尽可能地小,但须保持工件在槽体中距极罩、槽底和液面的距离不小于200mm。船形槽的长度取决于传送链的线速度、电泳时间,以及工件入槽的角度。由于电泳涂装时间通常都在2~3min,所以槽体长度实际上是取决于传送链的线速度。宽度则取决于工件的宽度及工件与电极的距离,工件与电极的距离通常为200~400mm。

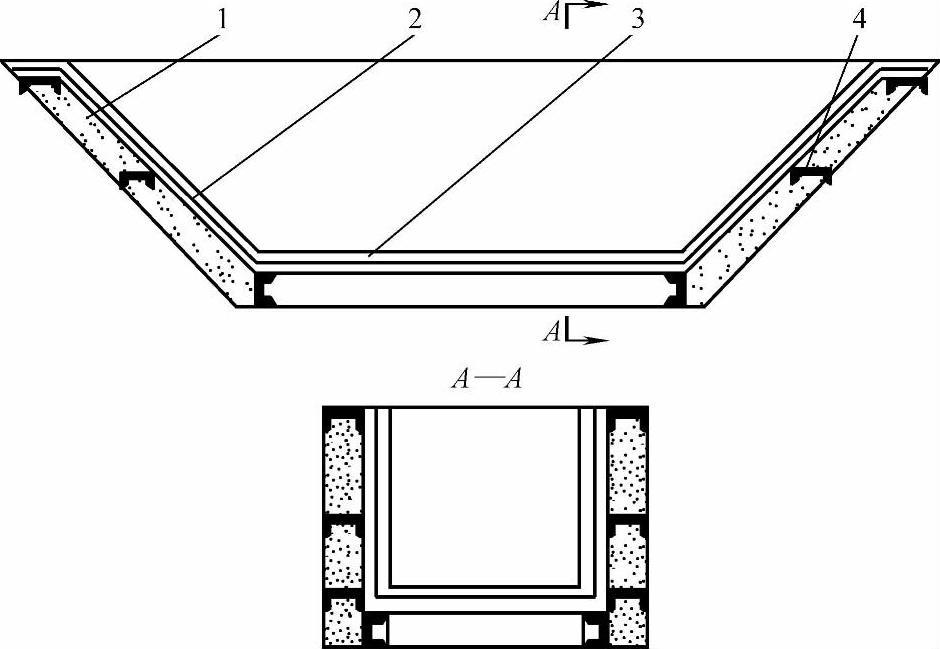

(3)材料 电泳涂装槽体一般由普通的低碳钢板焊接而成,槽体内可用硬聚氯乙烯塑料或环氧玻璃钢衬里,也可以涂刷绝缘涂料或者用不锈钢内衬。当采用硬质聚氯乙烯塑料作为槽体时,槽体四周要用钢结构加固。槽体结构如图9-2所示。

图9-2 槽体结构

1—保温层 2—钢板 3—防腐层 4—槽体骨架

2.溢流槽

溢流槽的作用是控制电泳槽内漆液的高度,排除漆液表面的泡沫(工件入槽区域和出槽区域的液面要求无泡沫),防止泡沫附在工件和涂膜上影响涂膜的质量。溢流槽容量通常为电泳槽容量的1/10。溢流槽装在电泳槽的一侧或两侧,溢流口的高度则取决于电泳槽液面的高度,落差太大,容易产生泡沫。

电泳槽液从溢流槽底抽出,由循环泵泵入电泳槽底的喷管,经喷管喷出的强劲射流和旋涡使漆液得到充分的搅拌。电泳槽的漆液同时又不断地溢流到溢流槽中,使漆液得到不断循环。溢流槽内设置的过滤网,起到去除漆液中的机械杂质和消除气泡的作用。

过滤网的材料可采用50~100目的尼龙丝、钢丝、不锈钢丝等,不锈钢丝过滤网最耐用。

3.循环搅拌系统

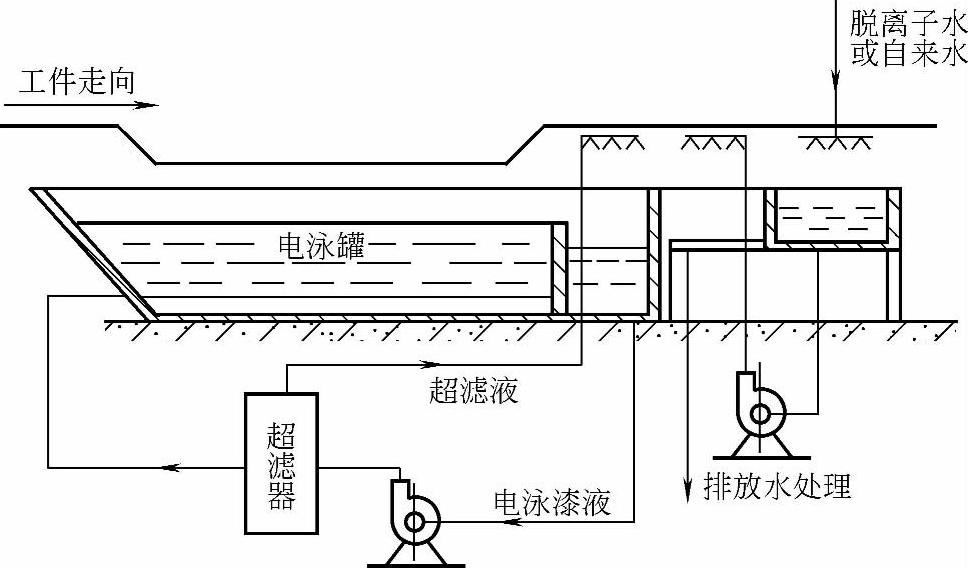

电泳漆循环搅拌系统如图9-3所示。为防止漆液产生颜料沉淀,保证漆液成分和浓度均匀,应选择良好的循环搅拌系统。循环泵轴承的密封必须严密,以防止空气吸入形成泡沫。

漆液被离心泵从溢流槽或辅助槽中抽出,经过超滤器、换热器,再送入电泳槽底部的喷管喷出,由下而上再流回溢流槽或辅助槽。如此循环,达到使漆液循环和搅拌的效果。

图9-3 电泳漆循环搅拌系统

在生产中发现,电泳槽中的漆液颜料一旦沉淀结块,单靠循环泵的流量来分散均匀是很困难的,所以要求搅拌系统始终循环搅拌。停工时,由时间继电器控制进行间歇循环搅拌。循环泵可选用离心泵、轴流泵、潜水泵等。泵的流量应保证能使整个电泳槽的漆液在1h内循环4~6次。

在气温较高或连续生产时,漆液温度上升得很快,涂装质量受到很大的影响。因此,必须采用地下水冷却、冷却塔冷却以及循环水冷却或冷冻强制冷却来降温。冷却形式根据电泳涂装工件的产量、降温幅度等确定。冷冻机则可选用涡轮式、吸收式(大容量)或往复式(小容量)。常用的氨压缩式制冷系统是由氨压缩机、冷凝器调节阀(膨胀阀)和蒸发器等组成。压缩机的形式有活塞式(往复式)、离心式(涡流式)、旋转式(回转式)等。

换热器可采用效率比较高的湍流促进型,形式有板框式和管式,而面积比其他形式要小得多。

4.电源和电极

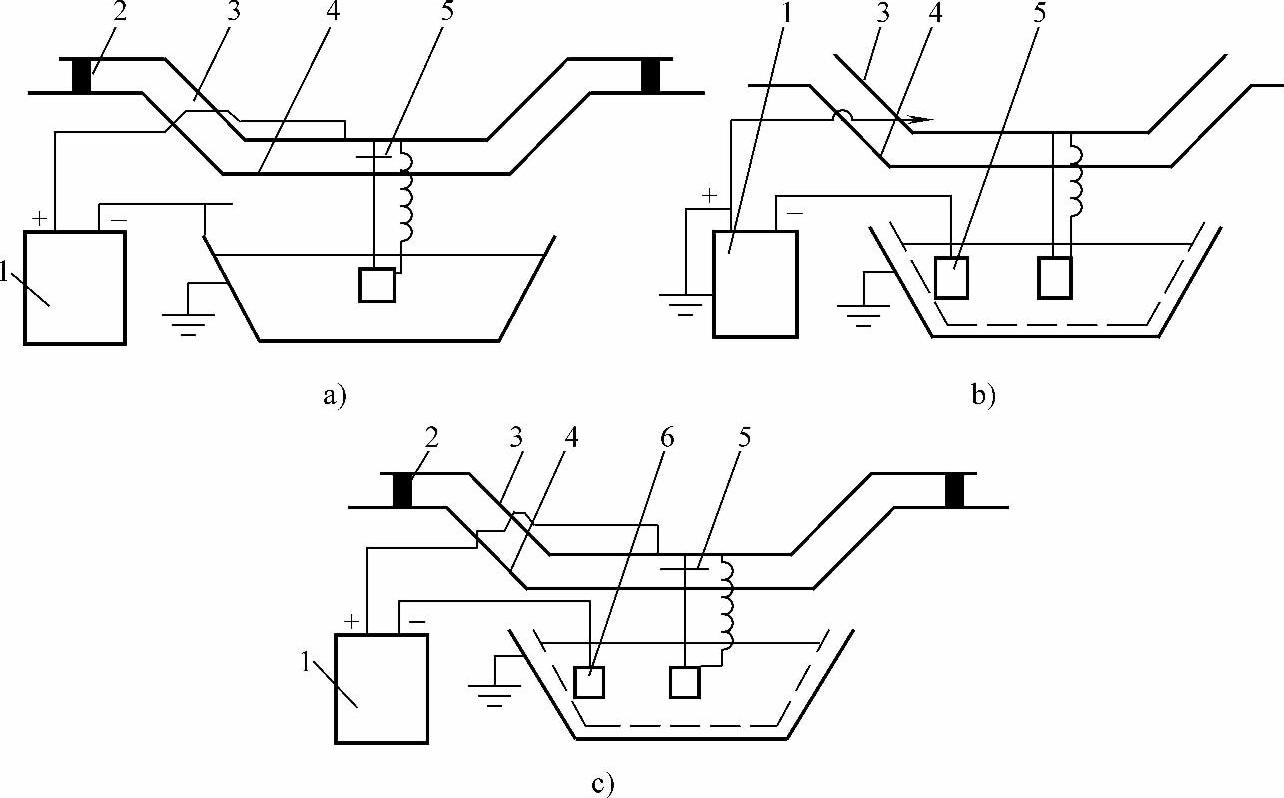

电源和电极如图9-4所示。

图9-4 电源和电极

a)阴极接地 b)阳极接地 c)槽体接地 1—整流器 2—绝缘体 3—导电梁 4—传送链 5—挂具绝缘处 6—阴极隔膜

(1)电源 电泳涂装使用的电源通常为直流电源。常用的直流电源的整流设备有:直流发电机组(由直流原动机、直流发电机、激磁发电机等组成)、汞整流器(采用大型汞弧真空管进行整流)、硅整流器(一种大容量的半导体整流器件)以及晶闸管整流器。由于直流发电机组设备比较复杂、费用较高,而汞整流器维修量也较大,费用较高,所以在电泳涂装中不常采用。

硅或硒整流器由于整流效率较高,结构也较简单,维修方便,成本低。而晶闸管整流器比硅整流器效果更好,成本更低,质量也较轻,体积又小,并且可以实现自动调节,所以被广泛采用。硒整流器短路被击穿时,会自动补好。而硅整流器发生短路就会报废,所以必须附加保护装置。

为确保直流电源能输出足够的电压和电流,整流器的容量应根据每平方米工件电流为20~50A来计算。由于工件出入槽时涂装面积的变化,电流峰值必须高于平均值的1~3倍。直流电压必须在250V左右。电源的电压是由电泳漆的电阻值、工件面积、生产方式、产量和电极分布等来决定的。

(2)接地方式 接地方式有阴极接地和阳极接地两种。阴极接地又可分为槽体接地和电极接地两种。阳极接地即工件接地,槽体与地面绝缘。由于阳极接地法中工件、导电排、传送链之间均不必绝缘,具有挂具结构简单、节省投资等优点,并且工件接地后处于零电位,操作安全,所以生产中多采用阳极接地法。但采用这种方法必须保证槽体和所有连接管道绝缘,槽体本身也必须内衬硬氯乙烯塑料板或涂绝缘涂膜。否则,在通电的瞬间,整个槽体将成为阳极工件,而且极距较近,面积较大,导致电流很大,从而必将损坏整流器。(https://www.xing528.com)

(3)电极 电极通电后,使槽内电泳漆和工件之间形成电场。

1)极板。阳极电泳极板采用普通钢板或不锈钢板,厚度一般为1~2mm,极板面积与工件面积比为:阴极极板面积∶工件面积=(0.5~2)∶1;阴极电泳极板采用不锈钢、石墨板或钛合金板,板板面积与工件面积比为:阳极面积∶工件面积=1∶(4~6)。

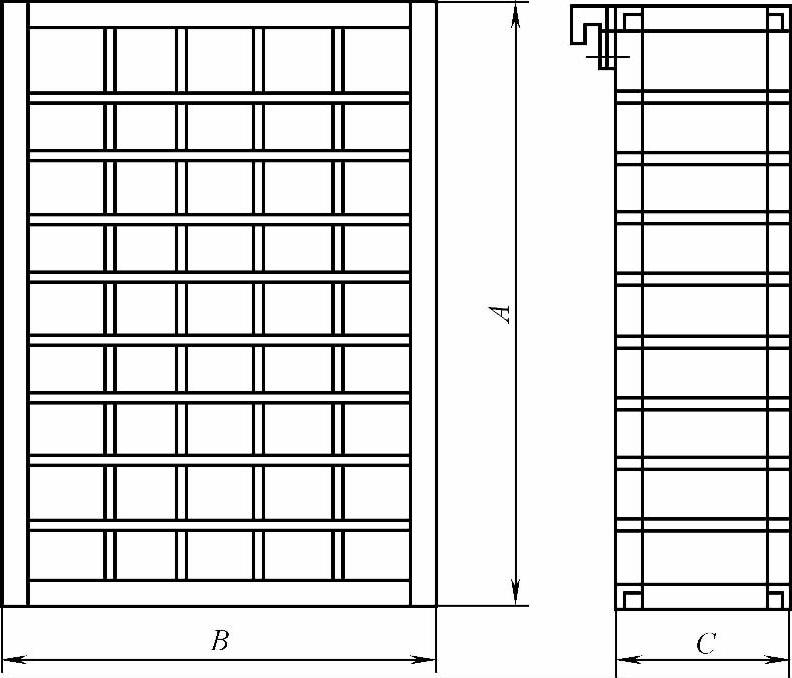

2)极罩。其作用是调节电泳槽漆液内的pH值。它采用半透膜或1号工业帆布用环氧黏结剂黏结制成,呈袋状。使用时,在其内部注满了脱离子水,极板插入其中,电泳时便形成了NH4+离子,在电场作用下通过透膜或工业帆布袋集中在罩内,定期排除,将槽液的pH值控制在一定的范围内。极罩袋可放置在硬氯乙烯框架内或经涂塑处理的铁框架内。极罩结构(不锈钢、低碳钢外涂塑料)如图9-5所示。

(4)辅助电极 同电镀一样,电泳时工件内部也有法拉第效应,存在屏蔽作用,如洗衣机箱体、汽车门等。为使内壁均匀涂覆,应增加装卸式辅助电极棒(连续生产用),如使用垂直升降入电泳槽,即装固式辅助电极于槽底。只要工件下降时,箱口对准辅助电极管,工件内底壁上即可均匀涂覆。

(5)脱离子水的生产装置 极罩袋内电泳槽液的配调和稀释补充都需要使用脱离子水,工件磷化后进入电泳槽前,也需要用脱离子水进行洗涤,所以脱离子水的生产是必不可少的。脱离子水可以用蒸馏法、电渗析出法和离子交换树脂法制得。离子交换树脂生产脱离子水的方法所需设备较少,工艺简单,投资也较少,而且水质好,因此,通常采用这种方法。离子交换树脂生产脱离子水的装置有复床和混合床两种。通常采用复床和混合床共用,可达到很高的水质纯度。生产的主要过程是:先用阴阳离子混合交换柱,清除大部分离子,然后用阴离子交换柱,除去残留的阴离子如Cl-、SO42-等;再用阳离子交换柱,除去残留的阳离子如Ca2+、Mg2+、Na+等,即可彻底除去水中的阴阳离子。离子交换树脂可选用732型聚苯乙烯强酸性阳离子交换树脂和717型聚苯乙烯强碱性阴离子交换树脂。

(6)电泳槽工作时常见设备故障原因

1)工件易掉入电泳槽中。

①输送链运转不正常,有爬行抖动现象,导致工件抖入槽内。

②吊具变形导致工件没到位。

③装工件时没到位。

2)工件的“白板”现象(电泳不上)。

图9-5 极罩结构(不锈钢、低碳钢外涂塑料)

①当负载电流突然增大时,整流器的保护装置就会自然切断电源。

②导电排与电缆线接触不良。

③极板与导电排接触不良。

④吊具与工件接触部位导电性能不好。

3)停车后重新起动整流器时,电流上不去,或当槽内挂满工件时,突然起动整流器开关,会使起动电流上升得太快,整流器内的保护装置就会自动切断电源。

4)长期使用泵的密封填圈磨损导致循环泵漏漆。

5)电泳涂装后冲淋管喷不出水。

①冲淋槽底积存的杂物太多,管道或喷口被堵塞。

②喷淋管的吸口过滤网孔被堵塞。

6)电泳槽液面泡沫太多,循环泵、管路漏气。

AB循环式电泳涂漆自动流水线如图9-6所示。

图9-6 AB循环式电泳涂漆自动流水线

a)A循环式电泳涂漆自动流水线 b)B循环式电泳涂漆自动流水线

1—输送链 2—脱脂槽 3—热水浸淋槽 4、7—冷水浸淋槽 5—加热装置 6—去锈槽 8—中和槽 9、11—淋浸槽 10—磷化槽 12—去离子水淋浸槽 13—供漆槽 14—电泳槽 15—超滤器 16—溢流槽 17—预滤器 18—电泳后浸洗槽 19—去离子水淋洗槽 20—超滤液储槽 21—自来水冲淋槽 22—沥水盘 23—烘箱

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。