为了提高刀具的使用寿命,人们通常是从切削参数的设计、材料的选用、热处理工艺和润滑等方面加以考虑的。表面处理技术对于提高刀具的使用寿命有着重要的作用。对刀具进行二硫化钼浸涂处理,是提高刀具使用寿命的新途径。二硫化钼浸涂处理,是一种将刀具浸在二硫化钼浸涂液中,经过加热、保温,使其表面产生一层附着力很牢的,在高温、高压、高速下具有极低摩擦因数(0.03~0.15)和很好润滑作用的二硫化钼薄膜,从而提高刀具耐磨性的表面处理。

1.浸涂处理的效果

某厂用来加工手表零件擒纵轮片齿形的瑞士进口硬质合金滚刀,以前每磨刃一次只能加工9000~10000件零件,加工面的表面粗糙。将经磨刃的滚刀进行二硫化钼浸涂处理后,可加工零件20000~35000件,提高了刀具寿命和降低了加工面的表面粗糙度值。

2.浸涂处理的机理

(1)MoS2的结构 胶体MoS2是具有各向异性呈层片状六方晶体结构的物质。其每个MoS2分子层又是由S-Mo-S三个原子平面层构成的。钼原子和硫原子之间是以结合力很强的化学键连接,而两层的MoS2分子之间的两层硫原子平面则是以很弱的范德华力结合,所以两层硫原子平面层之间非常容易发生相对滑移。

(2)MoS2的滑移特性 MoS2浸涂处理是利用胶体MoS2的滑移特性,使经MoS2浸涂处理的刀具表面产生平行于其表面具有滑移特性的MoS2薄膜层(MoS2薄膜层中的硫原子平面能牢固地吸附在刀具表面上)。由于MoS2分子层厚度仅为0.625nm,一般经MoS2浸涂处理的刀具表面MoS2薄膜的厚度为0.0025~0.0050mm时,就会有4000~8000MoS2分子层滑移面。由于MoS2分子层滑移面的作用,使切削刃在加工时金属面间的直接摩擦转化为MoS2分子层间的滑移,大大降低了切削刃与工件的摩擦因数,明显地减小了摩擦力。金属切削加工过程中是采用添加润滑油的方法来降低切削时的摩擦力,减小切削刃的磨损,从而提高刀具的使用寿命的。但由于刀具在切削时,切削刃的切入与切屑之间的相对运动阻碍了润滑油流入切削刃,使得润滑效果不够理想。经MoS2浸涂处理的刀具,切削刃表面附着有能产生滑移的MoS2薄膜层,切削时起着很好的润滑作用,因而避免了润滑油的不足。

(3)MoS2在高温下的润滑效果 刀具在切削时切削刃部位产生的高温,会使润滑油发生老化而失去润滑作用。高温也会使切削刃表面的MoS2薄膜发生氧化而生成MoO3。但MoO3在高温下的摩擦因数也较小,仍能起到很好的润滑作用。因此,对于高温条件下切削的刀具,MoS2薄膜同样可以起到良好的润滑效果,从而提高了刀具的使用寿命。

(4)MoS2在高压、高速下的润滑作用 由于刀具在加工零件时,切削刃切削金属要承受较大的压力和经受较高的摩擦速度。添加的润滑油油膜在加工中往往经受不住这样的考验,而发生油膜破裂失去润滑作用。然而浸涂的MoS2薄膜不但对刀具表面有很大的附着力,而且能经受住(2800MPa)以上的压力和40m/s的摩擦速度,所以该薄膜能承受刀具切削时所产生的压力和摩擦速度,而不会发生MoS2薄膜破裂现象,保证了润滑作用的很好发挥。

3.浸涂处理工艺

根据有关资料,结合具体情况,经过多次试验,总结出了适合刀具的单一法和复合法两种MoS2浸涂处理工艺。

(1)单一法浸涂处理工艺 单一法的工艺流程为:刀具质量检查→磨刃及检查→脱脂→酸洗→浸涂处理→烘干→检查。

1)刀具质量检查。检查时除了要检查刀具的几何尺寸外,主要的是要检查刀具的热处理质量,即刀具的硬度(必要时还要检查金相组织)。必须指出,如果刀具的热处理质量达不到一定的技术要求,即使经过MoS2浸涂处理,也不能提高刀具的使用寿命。

2)磨刃及检查。刀具在磨刃时不仅要将刃口磨锋利,并且要使刃角达到要求的角度,同时不能有卷刃和崩刃现象。

3)脱脂。由于刀具在加工零件和磨刃时粘有油污,必须将油污去除干净。脱脂的方法是先用汽油清洗,然后再用碱液脱脂。然后用自来水冲洗干净。

4)酸洗。酸洗的目的是去除刀具表面的氧化皮,活化刀具表面,为MoS2浸涂处理做好基体准备。将刀具放入10%~20%(质量分数)的盐酸水溶液中,3~5s后取出,然后用自来水冲洗干净,并立即放入MoS2浸涂液中进行浸涂处理。

5)MoS2浸涂处理。MoS2浸涂处理方法主要有水煮法和甘油法两种。

①水煮法工艺:MoS2(胶体)∶水=10~15∶100(质量比),加热温度为100℃(浸涂液沸腾),保温时间为40~60min。

②甘油法工艺:MoS2(胶体)∶甘油=5~10∶100(质量比),加热温度为180~200℃,保温时间为3~4h。

上述两种方法中,水煮法较甘油法成本低,处理时间短,操作也更为方便,不需要温控设备。因此,采用水煮法MoS2浸涂处理工艺较为适用。

6)烘干。经MoS2浸涂处理后的刀具,要立即进行烘干,使浸涂在刀具上的MoS2薄膜牢固地附着在刀具上。烘干工艺为:加热温度为150~160℃,保温时间为1h(大件应延时)。

刀具应吊挂在炉中,处理后取出吊挂空冷至室温。

7)检查。经MoS2浸涂处理的刀具表面应呈蓝灰色或黄绿色;MoS2薄膜的附着力应很牢,不易擦去,具有光泽。MoS2薄膜的厚度一般情况下应为0.0025~0.0050mm,厚度可用金相法进行测量。试样在金相显微镜下可见黑色MoS2薄膜层。

(2)复合法MoS2浸涂处理工艺 复合法是将MoS2浸涂处理与其他表面处理方法结合起来进行的工艺方法。

1)化学热处理+MoS2浸涂处理是将经化学热处理(渗碳、渗氮、碳氮共渗、渗硼、碳氮硼共渗、渗金属及气相沉积等)和最终热处理的刀具,经磨刃后再进行MoS2浸涂处理的复合处理方法。这种方法能使刀具既有很高的硬度,又有更低的切削摩擦因数,可进一步提高刀具的耐磨性和使用寿命。(https://www.xing528.com)

2)磷化+MoS2浸涂处理是在刀具经酸洗后MoS2浸涂处理前对刀具进行磷化处理,使其表面生成一层与基体结合非常牢固的微观多孔的金属磷酸盐薄膜后,再进行MoS2浸涂处理的方法。

用于刀具磷化处理的参考配方为:磷酸二氢锌25~35g/L,硝酸锌80~100g/L;磷化温度为60~70℃,时间为10~15min。

使用此种磷化处理工艺,能使刀具表面的磷化膜微观多孔性好,有利于MoS2薄膜附着力的增强和表面MoS2薄膜厚度的增加。与单一MoS2浸涂处理的相比,其MoS2膜层厚由0.0035mm增加到0.0045mm。

3)化学镀+MoS2浸涂处理是将经磨刃的刀具先进行化学镀,使其表面镀覆上非晶态的Ni-P等镀层,经热处理后再进行MoS2浸涂处理的方法。

刀具的化学镀层经适当温度的热处理后,能得到很高的表层硬度(900HV以上),但其摩擦因数比MoS2的高。经化学镀的刀具再经MoS2浸涂处理,能使其在切削时切削刃的摩擦力大大减小,提高了刀具的耐磨性。

4.影响刀具MoS2薄膜厚度的因素

(1)MoS2浸涂液的浓度 试验结果表明,MoS2浸涂液的浓度对浸涂在刀具表面上的MoS2薄膜的厚度没有明显的影响,因此对浸涂液的浓度要求并不十分严格。一般在配制浸涂液时应以下限为好,这是因为浸涂液在保温加热中,它的水分会逐渐蒸发,使其浓度增加。

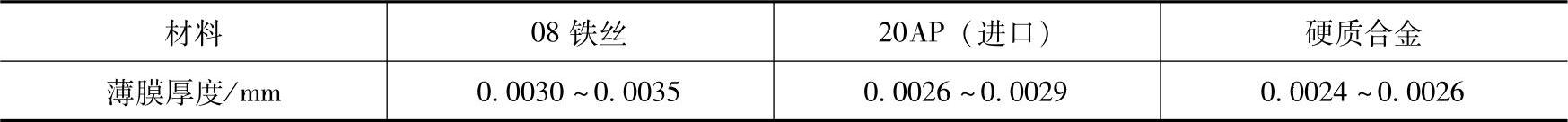

(2)浸涂的时间 试验表明,随着浸涂时间的增加,MoS2薄膜厚度会逐渐增厚(见表7-9)。

表7-9 MoS2浸涂时间对薄膜厚度的影响

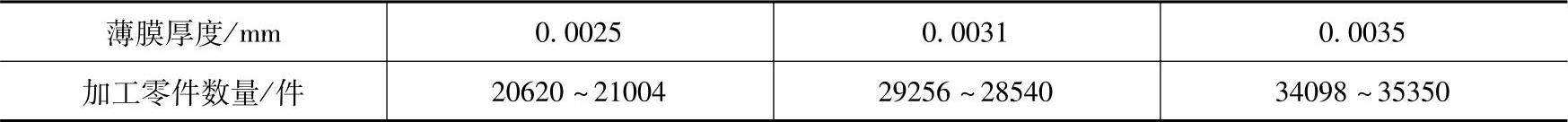

(3)刀具的材质 刀具材质对MoS2薄膜厚度的影响见表7-10。

表7-10 刀具材质对MoS2薄膜厚度的影响

5.MoS2薄膜厚度对刀具使用寿命的影响

试验表明,擒纵轮片齿形滚刀表面MoS2薄膜的厚度越厚,刀具能加工零件的数量也就越多(见表7-11),使用寿命也就越长。因此,在进行MoS2浸涂处理时,要尽量使刀具表面的MoS2薄膜厚些。

表7-11 MoS2薄膜厚度与刀具加工零件数量关系

6.使用效果

1)MoS2浸涂处理可提高刀具使用寿命1~3倍,并降低加工零件的表面粗糙度值。

2)MoS2浸涂处理适用范围广,可用于刀具钻头、丝锥、模具等。同时,不同材质的工模具都能进行MoS2浸涂处理。

3)MoS2浸涂处理的加热温度低,不会改变浸涂件的内部组织结构,也不会使其产生变形和造成废品。

4)MoS2浸涂处理的成本低,方法简便,设备投资少,操作无毒、无害,不污染环境。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。