1.水性环氧酯漆在汽车底盘上的应用

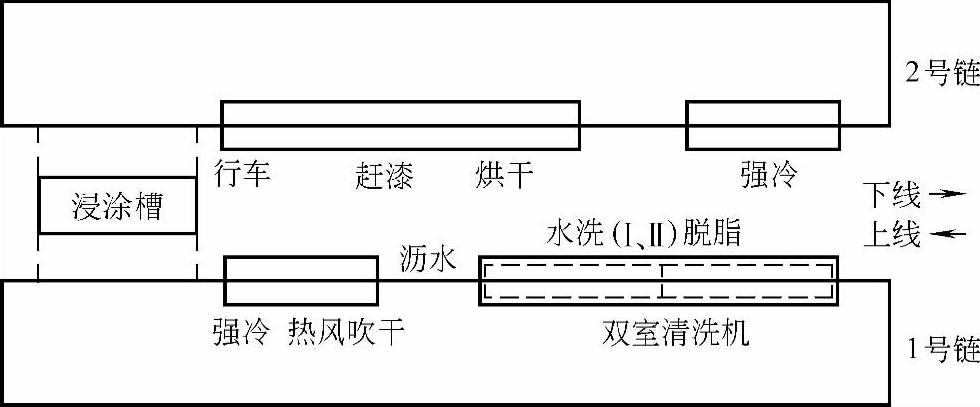

东风公司某汽车厂底盘涂装过去采用手工刷涂L01-1沥青磁漆,虽然成本较低,占用场地面积小,但劳动强度大,涂装质量差且不稳定,与底盘专业厂要求不相匹配。在技术改造过程中,建成了涂装车间,内含两条涂装线,其中一条是底盘浸涂线。底盘浸涂线布置在涂装车间标准厂房内,按照工艺流程,布置脱脂至强冷工序间的运输采用步进式链传动。底盘走完1号链后,用转换车起吊浸入水性环氧酯漆浸涂槽,上下浸涂两次,提升后成15°角沥漆,然后再转挂到2号链上,该链以匀速前进进入烘道内,如图7-3所示。

图7-3 底盘浸涂线平面布置

(1)工艺流程 结合设计流程,并在工艺试验的基础上确定以下工艺参数:

1号链:脱脂(65~75℃,8min)→喷淋水洗Ⅰ(60~70℃,4min)→喷淋水洗Ⅱ(60~70℃,4min)→沥水→烘干(60~90℃)→强冷(室温吹干,8min)→转挂行车→起吊→浸涂(上下两次),提升速度(1.2m/min,沥漆,15°)→转换到2号链。

2号链:赶漆(赶去兜状区多余的漆)→烘干(140~160℃,30min)→强冷(室温吹干)→用电动行车吊到存放地点、自检→缺漆点局部补漆→待检验。

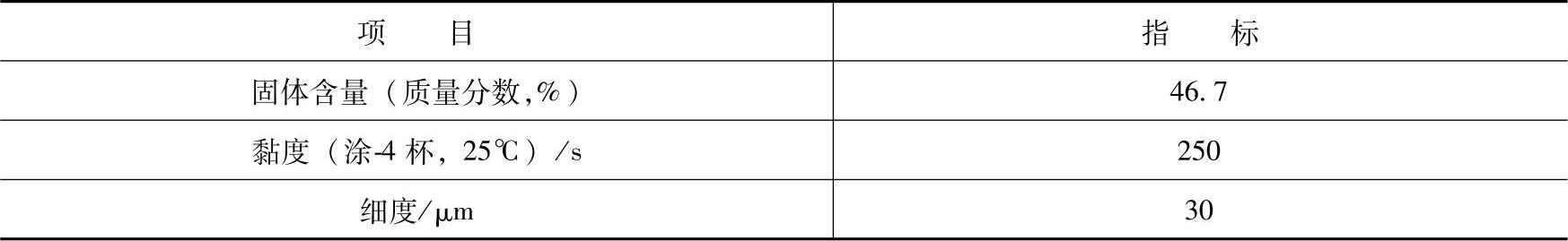

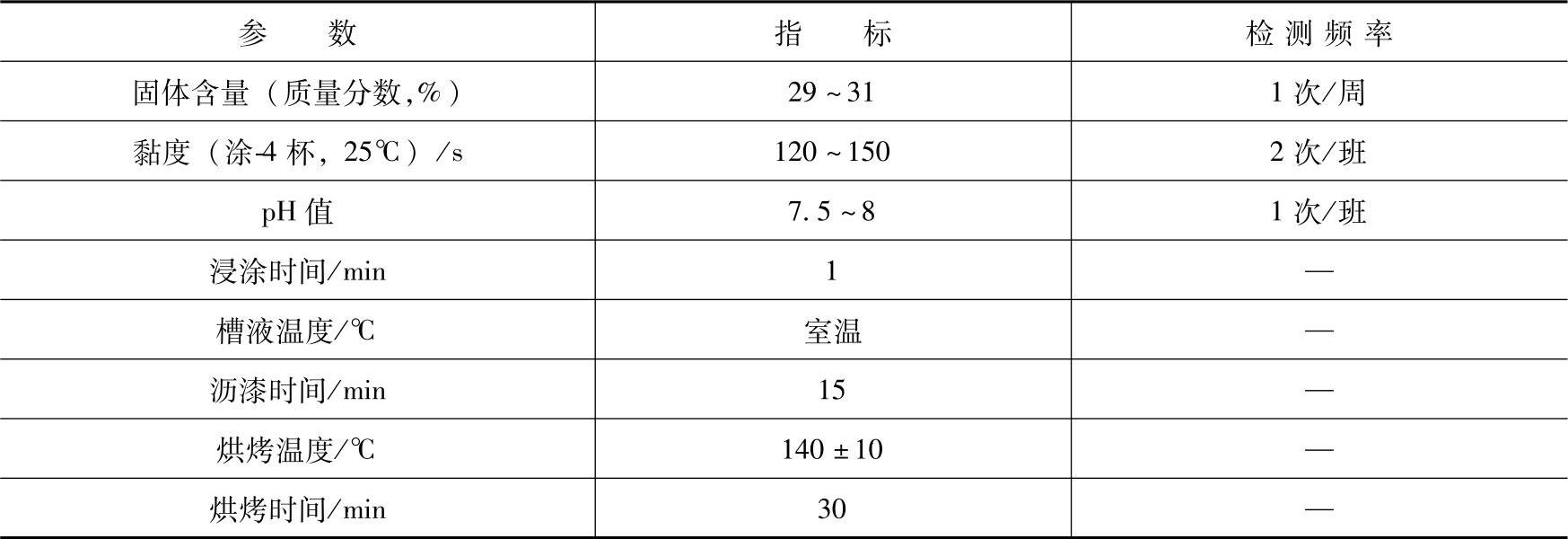

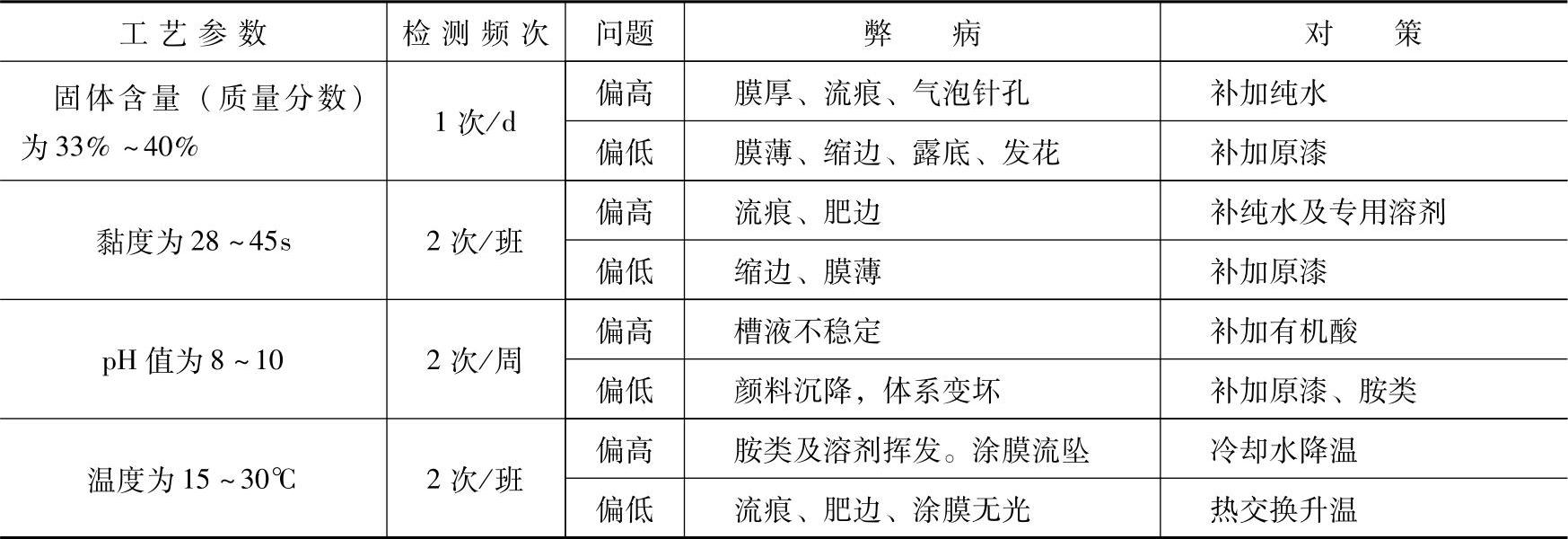

(2)工艺参数 在底盘涂装过程中同时保证下列工艺参数:底盘浸涂漆时间大于1min;槽液温度为10~30℃,槽液参数控制见表7-1;沥漆时间大于5min;烘烤工艺为140~160℃,30min。

表7-1 槽液参数控制

(3)涂装质量 该厂的底盘规格较长,形状比较复杂,纵梁为槽梁,有槽形、矩形,外侧装有多个附件。以前,底盘钢材未去氧化皮,表面状态较为恶劣,油污、脏物附着很多。后来,底盘钢材表面进行氧化皮去除,表面处理后,浸涂质量明显提高,其综合性能优于手工刷涂,已累计生产6万多副底盘,收到了较好的效果。

(4)现场的工艺管理要点

1)保持浸涂槽内各处固体分含量均匀,减少底盘兜漆处的兜漆量,防止二次流平时凹处的积漆量。

2)底盘各零部件在焊接总成之前,不得有严重锈斑和涂覆重油。

3)流水线预处理工艺中,须加强脱脂处理,控制脱脂槽碱度,定期清理脱脂槽、水洗槽内所沉积的污垢,常换水,使水洗Ⅱ游离碱度小于3点。

4)水洗槽的温度应保持在60℃以上,一方面便于清洗,另一方面底盘出槽水分易蒸发,减少带水入槽的可能性。

5)定期拆洗预处理三槽中喷淋头,以免堵塞引起喷淋压力降低。

6)对浸槽内的水性环氧酯漆,使用中要严格控制固体含量,根据季节适当调整。

7)多注意环境温度、漆温的变化所引起的黏度变化,掌握温度与黏度的关系。

8)浸涂槽要定期开动搅拌泵,以防沉淀,同时需设置恒温设施。温度太低不利于流平;温度太高溶剂蒸发快,漆增稠快。

9)底盘浸涂时,必须以点动电葫芦的方式,上下移动两次。因为底盘表面有微量水膜,水与漆相溶需要一定的时间,而且底盘中还存在一些死角。

10)底盘从浸涂槽提出后,通过改制行车使底盘成15°角停留在漆槽上空,设法沥尽余漆,之后对局部进行人工赶漆,以免使兜漆部位产生疏松的大块条。

11)槽液的配制选用去离子水或蒸馏水,补加混合溶剂(水+乙二醇单乙醚)时,应先使水与溶剂混合后投入漆槽中,不能直接向漆槽内加水,否则漆面出现大面积乳白。混合溶剂加入后,要熟化2h以上再投入生产。

12)在连续生产过程中,有时水性环氧酯漆的pH值会偏高,这主要是底盘预处理碱液没洗净带入浸涂槽内的缘故。根据pH值的上升幅度来决定有机酸的加入量。

13)槽体类长期工作,都有沉淀问题,当沉淀量大到影响浸涂质量时,就要实施清槽工作,清槽后进行漆液分析与小试。

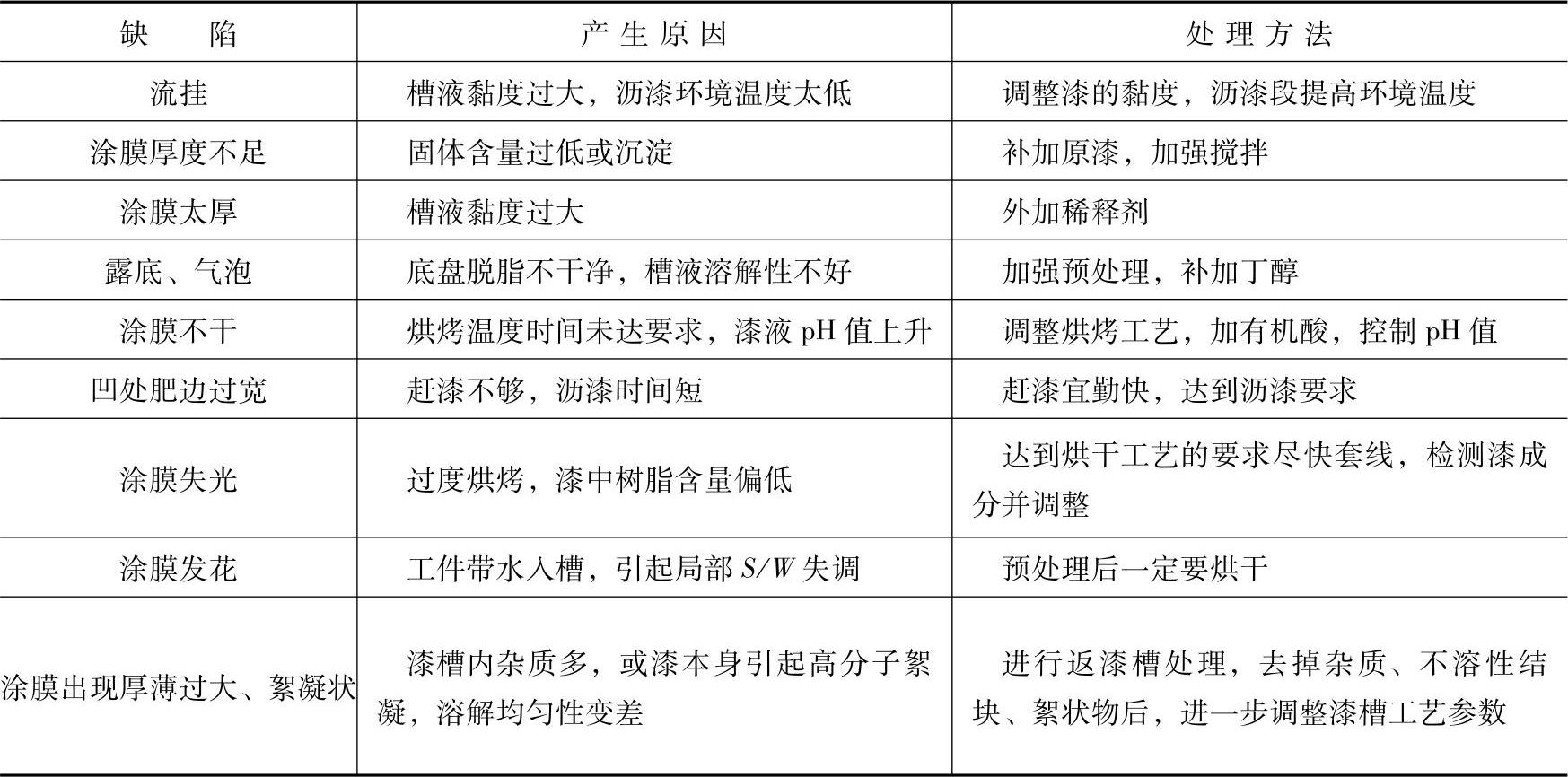

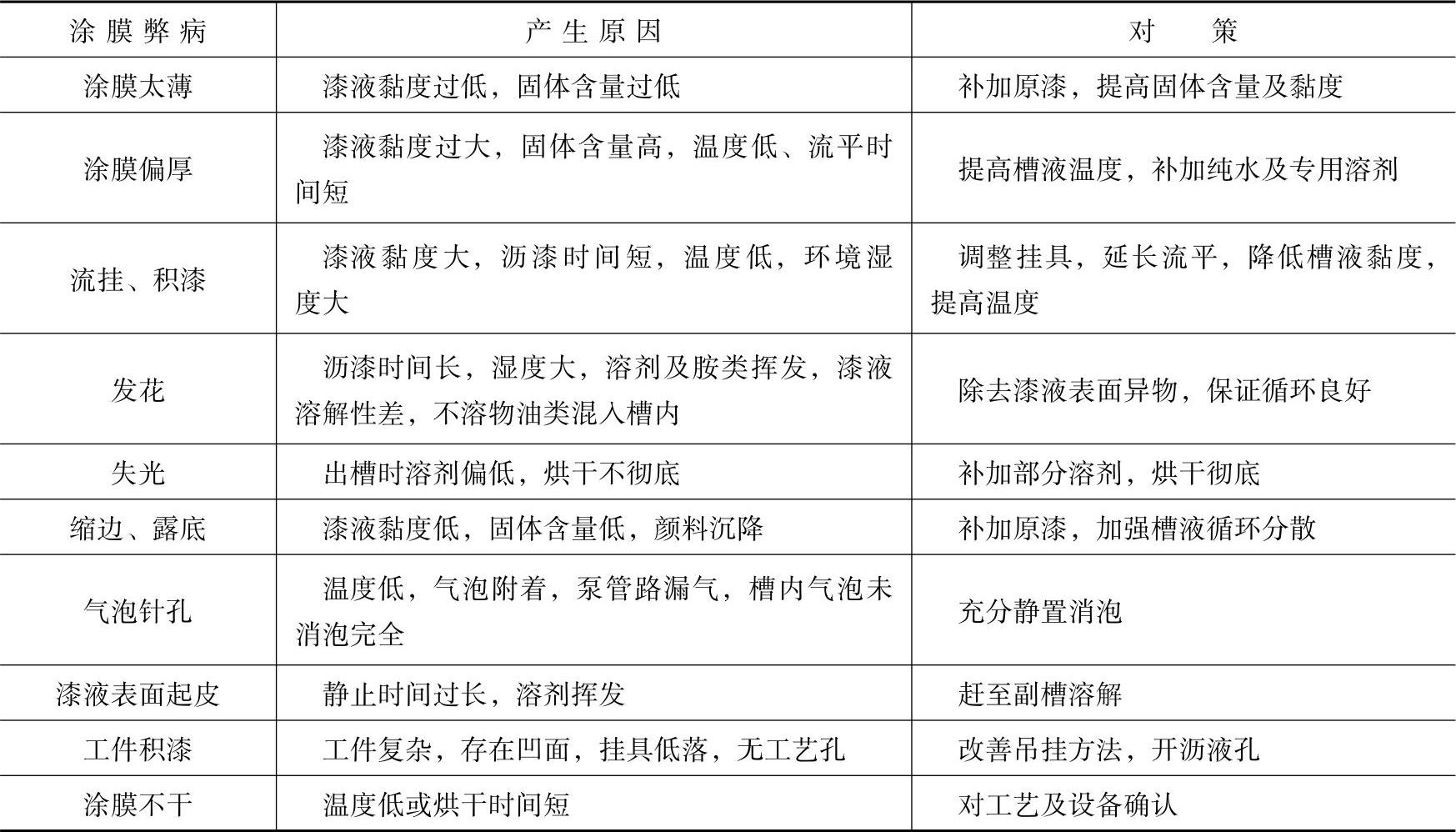

(5)涂膜缺陷产生原因及处理方法 根据底盘出现的质量问题进行分析与处理。涂膜缺陷产生原因及处理方法见表7-2。

表7-2 涂膜缺陷产生原因及处理方法

水性环氧酯漆使用施工方便,性能良好,涂装设备投资费用较低,国内目前已有多家汽车厂用于底盘的浸涂工艺,收到了较好的效果,具有进一步推广应用的价值。

2.水性丙烯酸环氧漆在汽车车架上的应用

某汽车制造厂车架涂装,过去采用手工喷涂C06-1铁红醇酸底漆和C04-42黑醇酸磁漆,占用生产面积较大,生产率低,难形成均衡生产,涂料利用率低,污染大,劳动强度高。另外,由于车架结构及形状复杂,容易产生漏喷现象,再加上醇酸类涂膜的硬度低、耐水性差,严重影响了车架的涂装质量。该厂通过调研,在工艺试验的基础上,设计安装了年产3万台水性丙烯酸环氧漆的浸涂生产线。

(1)车架浸涂工艺 结合工厂实际,在工艺试验的基础上确定了如下工艺流程:

脱脂(45~50℃,4~8min)→水洗→“二合一”除锈磷化(40~45℃,4~5min)→喷淋→热水烫洗(80~90℃)→浸涂(室温,1min)→沥漆(大于15min)→烘干(140℃,30min)→补漆→交验。

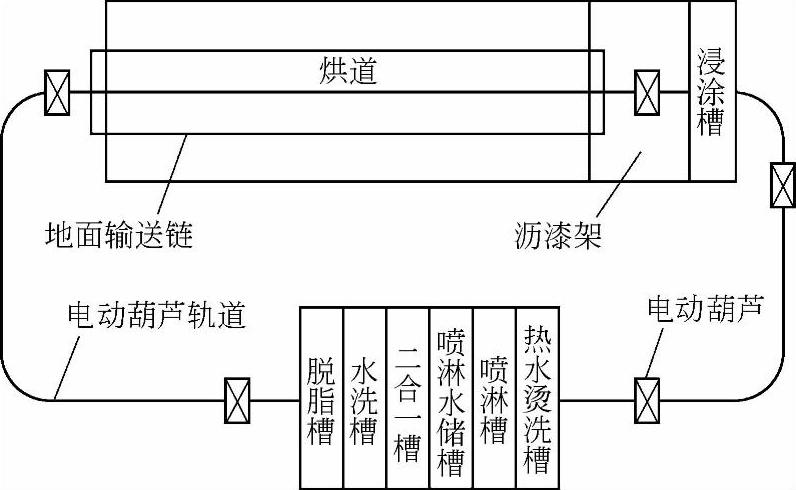

(2)浸涂生产线平面布置 浸涂生产线平面布置如图7-4所示。

按照工艺平面布置,脱脂至沥漆工序的运输采用单轨电动葫芦,生产组织采用步进式,预处理每个电动葫芦吊装清洗四个车架后,再返回重新吊装车架焊接总成。车架一次浸涂四个,吊放在沥漆架上,沥漆15min后,用电动葫芦将车架吊到烘道地面输送链上,烘烤30min后出烘道,烘道链速为0.6m/min,烘烤方式采用远红外辐射。

(3)浸涂参数

图7-4 浸涂生产线平面布置

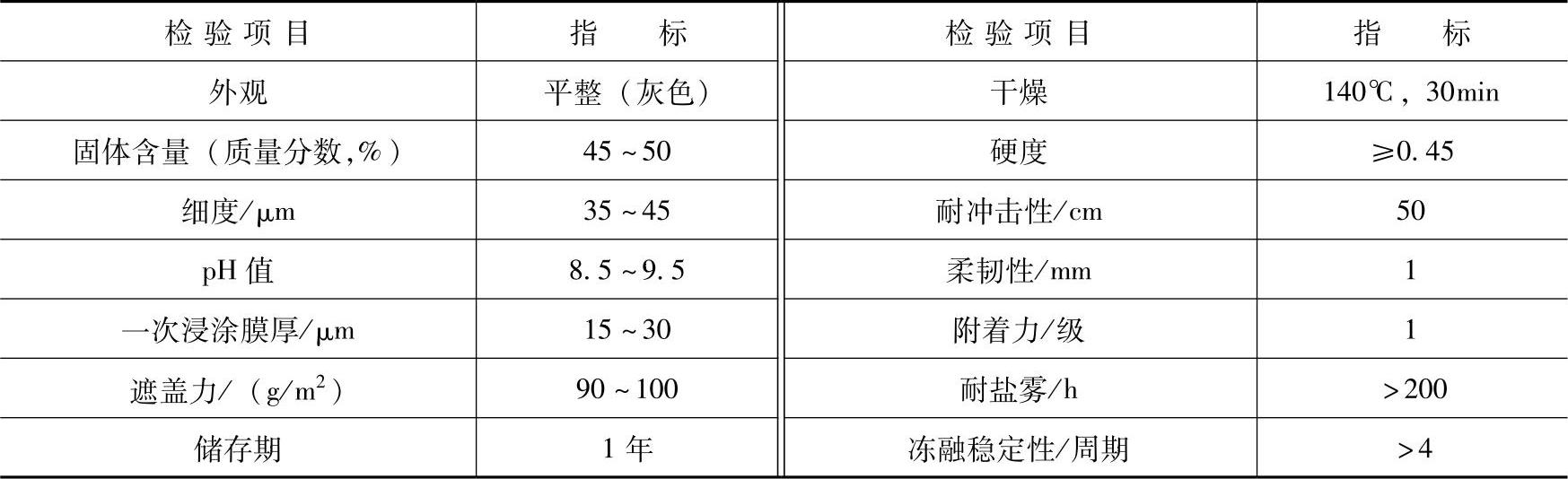

1)原漆技术指标见表7-3。

表7-3 水性丙烯酸环氧漆原漆技术指标

2)施工参数及检测频率见表7-4。

表7-4 施工参数及检测频率

(4)施工管理要点

1)在焊接总成之前,车架各零部件应进行除锈处理。油锈必须处理干净,否则,不仅影响磷化质量及涂膜附着力,而且不易浸上漆。在车架预处理工艺中,须加强磷化处理,提高涂膜的附着力和耐蚀性。

2)热水槽的温度保证在85~90℃。一方面,车架出槽后,车架的水分蒸发快,减少了工件带水入浸漆槽;另一方面,车架在浸漆前余温尚在35~40℃,能够提高涂膜的附着力及流平性。预处理后的车架应尽快浸漆,利用车架热浸后的余温,才能保证外观质量,这一点在冬天施工非常重要。

3)设计中尽可能减小浸漆槽体积,缩短槽液的更新周期,以避免带入的杂质离子过多,从而造成槽液粗化,影响漆液稳定性。该厂目前1个月左右能达到1个更新周期。

4)浸涂时,依靠漆液在工件上的黏附涂上漆液,若黏度过高,工件涂上的漆液就多,涂膜增厚,将延长沥漆时间,涂膜还会出现较明显的流痕;若黏度过低,工件能涂上的漆液相应就少,涂膜也就薄。因此,水性丙烯酸环氧漆的黏度控制非常关键,通常控制在120~150s。对于冬夏温差不大的区域,例如云南,冬天的气温一般都大于15℃,故浸涂槽不需要设置保温设备。

5)工件浸涂时,必须点动电葫芦,上下移动4~6次,时间约为1min,这是因为工件带水,水与漆的相溶需要一定的力度和时间。

6)沥漆时间要大于15min,低于15min,涂膜易产生爆孔及针孔。沥漆时,工件放在沥漆架上,应尽可能沥尽余漆,否则在兜漆部位容易产生爆孔。

7)槽液的配制应用去离子水,补加原漆应在下班后进行,让新漆与旧漆具有充分的混合时间。如当天补加漆当天生产,那么涂膜质量不好。

8)每天生产前应充分用工件搅拌漆液。在生产过程中若泡沫较多,可用水与乙二醇二丁醚质量比为80∶20的混合液洒到槽液表面,可将泡沫消除。

9)必须保证烘道温度为140~150℃,烘干时间达30min,使涂膜充分固化。若固化不好,涂膜硬度低,遇水易溶胀。

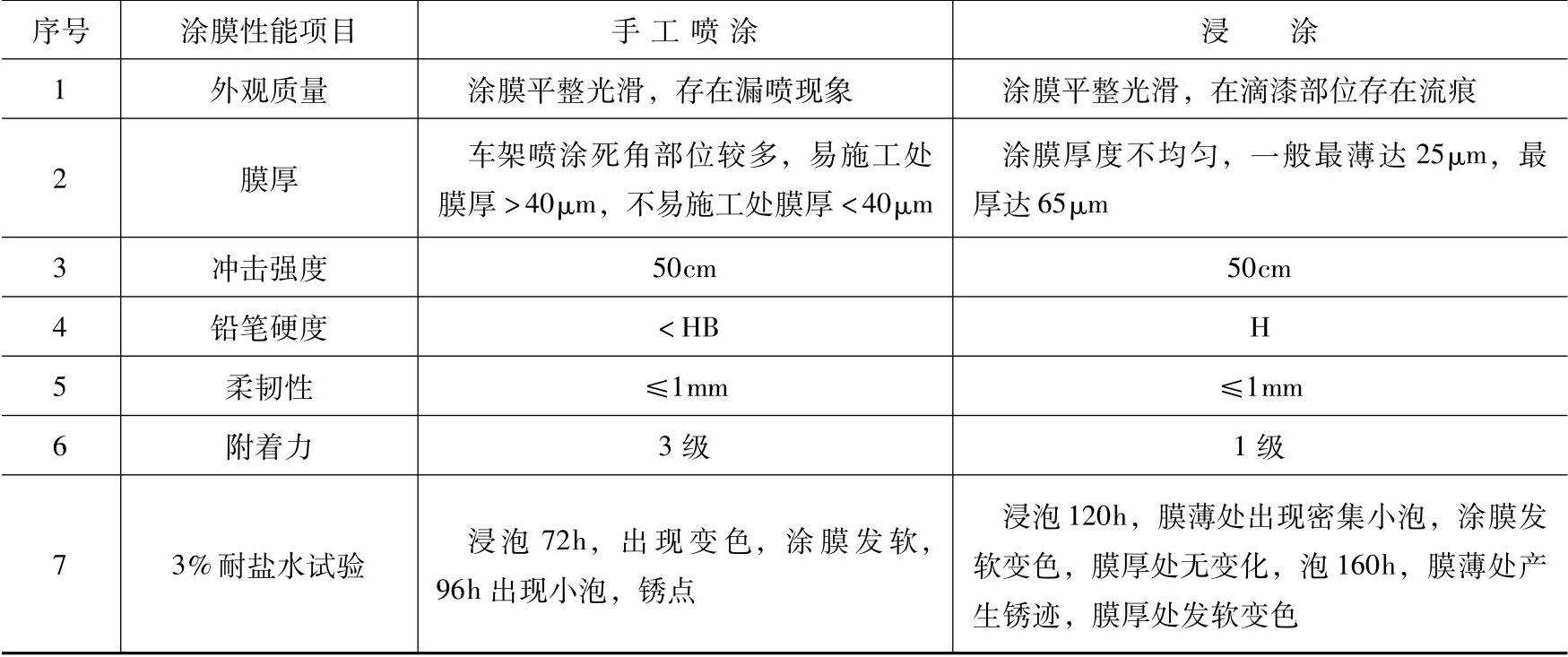

(5)涂膜性能对比 手工喷涂与浸涂的涂膜性能对比见表7-5。由表7-5可以看出,车架浸丙烯酸环氧漆的涂膜综合性能优于手工喷涂涂膜。

表7-5 手工喷涂与浸涂涂膜的性能对比

车架浸水性丙烯酸环氧漆的涂装工艺具有施工简单,容易操作,设备投资少,槽液稳定,环境污染小,无火灾危险,焊缝及内腔均能涂上漆等优点。该涂装工艺较车架喷涂工艺而言,提高了材料利用率,生产率及产品质量,减少了环境污染,但也存在不足之处,如施工黏度较高,易产生流痕,涂膜厚度不均匀等。

3.水性丙烯酸漆在汽车车架上的应用

某汽车公司生产的汽车零部件达200余种,包括内饰件、外饰件及底盘零件,且全部在该公司车架车间浸涂线上涂装,工艺质量要求涂膜具有良好的装饰性及耐蚀性。原采用水性环氧聚酯漆,使用中其溶剂消耗量高达20%~30%(质量分数),槽液稳定性差,涂膜易出现流挂、缩边、漏底、发花等弊病,须大量返修,而且浸涂过程中槽液散发大量有害气体,污染环境,伤害员工身体健康,所以须将其更换。

通过多方对比测试,选用了低污染、高环保的水性丙烯酸漆。经一年在浸涂线的施工应用,各项理化性能指标良好,无须溶剂补加,槽液稳定,管理简便,涂膜性能良好。

(1)涂料组成与性能 水性丙烯酸漆以水为溶剂,以醇醚类溶剂为助溶剂,丙烯酸系列单体经溶液聚合后作为主成膜物。采用的主要颜料包括锶铬黄、4号炭黑、二氧化硅、沉淀硫酸钡;助剂选用BYK(毕克)化学公司产品;交联剂采用水性氨基树脂(HMMM),经过研磨分散调制而成。该涂料可应用于汽车底盘零件及装饰件的涂装,既可喷涂,也可浸涂,适于底面合一涂膜使用。水性丙烯酸漆属热固性涂料,由于聚合物的分子链上含有相当数量的活性官能基团,如羧基、羟基、氨基、醚基、酰胺基等,一方面保证其水溶性;另一方面,在热固化时,活性基团与交联剂(水性氨基树脂)中的羟甲基、甲氧基发生交联反应,形成致密网状结构涂膜,具有丙烯酸及氨基漆双重涂膜性能,如高光泽、保光、保色性,高耐候性及良好耐蚀性。(https://www.xing528.com)

(2)施工工艺参数确定 水性丙烯酸漆主要施工工艺参数为固体含量、黏度、pH值、漆温、浸涂时间等。在pH值、漆温得到保证的条件下,涂膜厚度取决于漆液黏度。施工温度低有利于漆液的稳定,但是温度过低,黏度升高,浸涂后涂膜流平性差,膜厚且流痕增多,混入的气泡不易消除,烘干后形成气泡针孔,造成涂膜弊病;温度高于30℃时,漆液中助溶剂和胺类挥发迅速,pH值下降,漆液体系变坏,水溶性变差。为维持槽液稳定,实际控温选择为15~30℃。

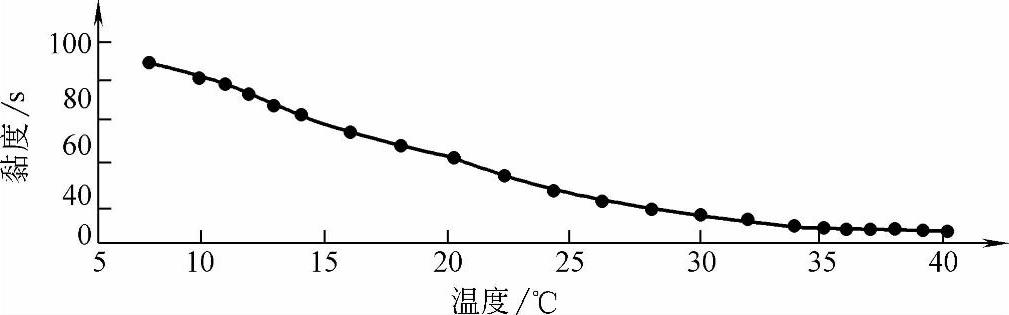

1)浸漆黏度-温度曲线。随着温度升高,黏度降低。温度降低1℃,黏度一般上升2~4s。水性丙烯酸浸漆的黏度-温度曲线(涂-4杯)如图7-5所示。

图7-5 水性丙烯酸漆的黏度-温度曲线

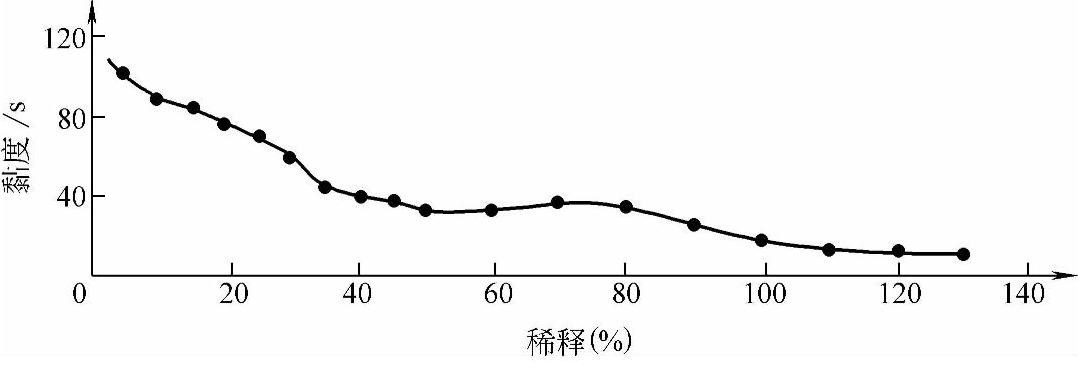

2)浸漆黏度稀释曲线。由原漆黏度起,随加水量增加,黏度明显下降,待水的加入量继续增大,黏度略有回升(假稠现象)。持续加入稀释剂,曲线下滑较快,漆液水解,体系将完全破坏。水性丙烯酸浸漆的黏度-稀释曲线(稀释剂:去离子水,温度:25℃±1℃,涂-4杯)如图7-6所示。

图7-6 水性丙烯酸漆的黏度-稀释曲线

3)工艺参数。根据试验,确定投槽浸漆的工艺参数如下:

固体含量:33%~38%;稀释比:(2.6~3.6)∶1;黏度:30~40s(25℃,涂-4杯);温度:15~30℃;pH值:8~10;膜厚:16~24μm。

(3)浸涂工艺及槽液管理

1)浸涂工艺。浸涂工艺如下:

挂件(无锈)→脱脂、表调(喷淋,50~60℃,3~5min;总碱度:15~16点,0.15~0.2MPa)→水洗(喷淋,0.15~0.2MPa)→水洗(喷淋,0.15~0.2MPa)→磷化(喷淋45~55℃,3~5min)→水洗(喷淋0.15~0.2MPa)→纯水洗(喷淋,0.15~0.2MPa,≤150μS/cm)→烘干(热风循环,100~120℃)→浸涂(固体含量:36%~39%,黏度:30~40s,温度:15~30℃)→沥漆(10min)→闪蒸(50~60℃,3~5min)→烘干(140℃,30min)→检查(卸件)。

2)槽液及工艺管理。浸涂槽液控制、参数变化及对涂膜的影响见表7-6。

表7-6 浸涂槽液控制、参数变化及对涂膜的影响

3)涂膜弊病及对策。涂膜弊病及对策见表7-7。

表7-7 涂膜弊病及对策

(4)存在的问题及改进方向

1)水性涂料油水不溶,悬链油滴落易造成涂膜缩孔,需加强悬链设备管理。工件经脱脂、磷化后,如有黄锈存在,会影响浸涂效果。因此,需加强管理,保证磷化均匀细致,克服浸涂缩边及提高耐蚀性。

2)丙烯酸漆受温度影响较大,温度每降低1℃,黏度升高2~4s。在冬季,应适当降低施工固体含量以降低黏度,但膜厚偏薄,故应增加保温装置。

3)普通离心泵密封性差及水性涂料添加时带入空气,导致产生气泡。由于消泡困难,所以采用液下泵及下班后加料的办法,调整循环3~4h后,静止4~5h消泡。

4)保证闪蒸时间(温度达50~60℃,3~5min),从而保证流平。升温过急,将造成爆孔。

5)丙烯酸漆静止时有桔皮现象,长期不用时,加装防尘盖板,减少溶剂及胺类挥发,漆皮可返溶,但导致黏度增加,必要时应补充专用溶剂。

采用水性丙烯酸漆,提高了产品的耐蚀性和外观装饰性,涂膜流平性好,硬度大,光泽高,耐擦伤性好,能满足公司产品质量要求。同时,水性丙烯酸漆施工安全,无溶剂补加,减少了环境污染,保证了员工身体健康,且无火灾隐患。

4.水性醇酸氨基漆在农用车上的应用

近年来,我国农用车产业发展迅速,对其外观的装饰性和耐候性等都有了更高的要求。某农用车生产厂家和相关设计院经过多方面比较,对其原有农用车的驾驶室、车厢和车架涂装线进行了重大技术改造,采用水性醇酸氨基漆作为底漆。

(1)原生产线情况 原有农用车的驾驶室、车厢和车架涂装线是不连续的,前一个车间内设有一个“四合一”预处理水泥槽,主要进行农用车驾驶室、车厢和车架的脱脂、除锈、表调及磷化处理,工件表面处理不彻底,涂膜附着力差。后一个车间内设有两个封端式水旋喷漆室和两个间歇式烘干室,生产率低,两个车间之间工件的转运全靠人工,劳动强度很大,劳动环境极其恶劣,工艺流程不畅。

(2)水性醇酸氨基漆

1)水性醇酸氨基漆的特点为:以水为主要溶剂,挥发性有机物含量低;不易燃烧,有利于安全生产;气味小,低毒,有助于改善施工环境及保护施工人员的身体健康;一次浸涂涂膜厚,保护性能好;具有极好的柔韧性和物理力学性能;可以单独使用,也可与水性面漆或溶剂型面漆配套使用。

2)水性醇酸氨基漆性能指标见表7-8。从表7-8可看出,其涂膜性能指标与阳极电泳涂膜基本相当。

表7-8 水性醇酸氨基漆的性能指标

(3)技术改造后的生产线

1)涂装工艺流程为:上件→浸喷脱脂(40~60℃,4min)→浸喷水洗(常温至50℃,1min)→浸渍除锈(40~60℃,5min)→浸喷水洗(常温至50℃,1min)→浸喷磷化(40~60℃,5min)→浸喷去离子水洗(60~70℃,1min)→高压去离子水洗(常温,1min)→热风吹干→浸涂(25℃,1min)→吸漆→转挂→底漆烘干(140℃,30min)→冷却→喷涂面漆→流平(8min)→面漆烘干(120℃,30min)→下线。

工件在预处理工序的运输方式,采用PLC集中控制的双吊钩程控葫芦,单链起吊。起吊重量为2t,起吊高度为4m,运行速度为8~14m/min。采用组合吊具,可以分别吊挂驾驶室、车厢和车架,然后经过转挂将工件放置在垂直地面输送链上,链速0~1.5m/min无级调速。垂直地面输送链上设有专用小车,小车上有自动离合机构,可以方便地实现专用小车与输送链的离合。

该涂装线生产能力为单班年产1万辆车,其中包括驾驶室10000件,车厢10000件,车架10000件。生产任务繁忙时,可考虑双班生产。

2)涂装工艺特点如下:

①预处理采用浸喷结合方式。采用的脱脂剂去油污力强,低泡沫,使用方便;采用的除锈剂,不含硫酸、盐酸、硝酸、氢氧化钠等强腐蚀性成分,无异味,无酸雾,操作环境好;除锈速度快,无过腐蚀和氢脆,无残酸残碱的加速腐蚀现象,延长设备使用寿命。

②磷化工序采用新型无渣磷化工艺。克服了传统的磷化工艺存在的溶液沉渣多、挂灰重、槽液稳定性差、工艺控制复杂等难题。

③预处理工序输送装置采用双吊钩程控葫芦运送工件,共设5台,每台双吊钩程控葫芦可以吊挂2个驾驶室或3个车厢或3个车架,大大提高了生产率。

④在除锈和磷化工序中设置了强排风系统,将有害气体排出室外,更好地保护人身健康。

⑤将原有水旋喷漆室和烘干室搬迁改造上线,充分利用原有设备进行改造,循环水泵和送、排风机的位置不动,利用原有的循环水池及排污系统,降低了投资费用。

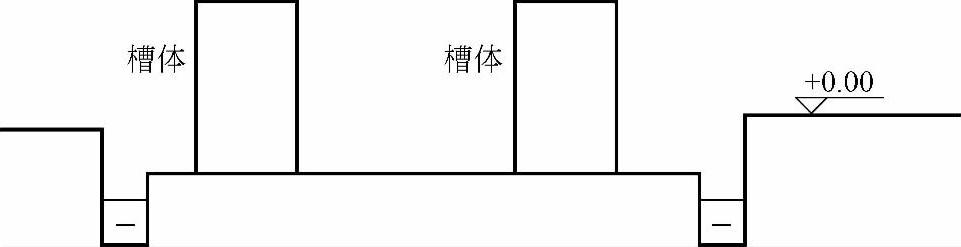

图7-7 预处理槽体的布置

⑥预处理各槽体成封闭环形布置,槽体支承面低于水平地面,槽体外围设环形排水沟,方便排水和冲洗地面,如图7-7所示。

(4)浸涂设备

1)槽体。浸涂槽采用槽外热水加热,并设置副槽、袋式过滤器、热水储槽和板式换热器,槽体保温层厚度100mm。溶液通过耐腐蚀泵在板式换热器中与热水换热,热水温度应控制在80℃以下,以保护水性醇酸氨基浸涂漆免受高温损坏。浸涂槽的阀门采用耐腐蚀隔膜阀,循环水泵为耐腐蚀化工泵,机械密封。

2)制水设备。采用电渗析法制水,制水能力为1t/h,制成的去离子水通过管路进入浸涂槽和调漆槽。

3)接漆盘在浸涂槽后,应设置接漆盘及操作平台,有护栏、钢板网及上、下扶梯。在接漆盘下放有接漆桶,以利回收漆液。

(5)底漆烘干室

1)垂直地面链及输送小车。输送小车与地面链可实现自动离合,地面链链速为0~1.5m/min,无级调速,并在上、下工件的地方设置急停点,以防发生意外。

2)底漆烘干室外形尺寸18000mm×3000mm×2800mm,由原烘干室改造而成。它采用高红外辐射板加热,循环风机热风循环,循环风经过滤器过滤。总功率为250kW,烘干温度为100~160℃,烘干时间为20~30min。升温25min,温度可达160℃。主电路设计能满足炉温为180℃的工作要求。采用液晶显示,可自动控温。

底漆烘干室采用双空气风幕阻热,并设置手动保温折叠门,厚度为50mm,以便升温和不工作时的保温。

炉体壁板设计成子、母槽插板连接,现场拼装;炉体外壁采用厚度1mm的冷轧板,内壁采用厚度为1mm的渗铝板,保温岩棉厚度为100mm。

(6)注意事项 经过改造后的农用车驾驶室、车厢和车架涂装线的工艺流程顺畅,设备及输送装置布置紧凑,充分利用了空间,物流通畅,提高了生产率,减轻了劳动强度,产品质量大大提高,达到了设计改造的目的。但在实际生产中,应特别注意以下几个问题:

1)工件磷化后,要用高压去离子水喷洗,以保证磷化液不进入浸涂槽。

2)工件经磷化、去离子水清洗后,要用热风吹干,而且吹得越干越好。

3)工件浸涂后,要求沥漆10min以上,以便工件上的涂膜流平。

4)从目前情况看,水性醇酸氨基漆只能作为底漆浸涂,不能作为面漆浸涂。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。