近年来,普通的热镀锌产品已经满足不了使用需要,铝锌合金镀层因有更加优良的耐蚀性而逐渐在建筑、家电业中占据重要地位。镀铝锌板是一种在钢卷板材表面镀铝锌合金的钢板,其基板上的合金镀层由铝、锌、硅(铝、锌、硅质量分数分别为55%、43.5%、1.5%)在600℃高温下固化而成,结构是由铝2铁2硅2锌形成的致密四元结晶体。这种镀层综合了铝的高耐蚀性和锌对切边具有保护作用的优点,与传统的镀锌基板相比,具有优良的耐蚀性、高耐热性等特点,其耐蚀性为同等条件的镀锌钢板基板的4~6倍。

随着热镀铝锌钢板的应用由建筑向高层次领域如家电等行业发展,人们对热镀铝锌钢板的质量提出了更高的要求,要求钢板耐蚀性更好、强度更高、表面质量更好,色彩鲜艳多样。

1.化学后处理方式

为了避免镀铝锌带钢在运输和短期储存时发生氧化,镀铝锌钢卷在出厂之前一般均须进行表面保护,目前常用的表面保护方法有:①铬酸钝化;②铬酸钝化+涂油;③有机耐指纹涂膜;④涂油。宝钢冷轧热镀铝锌机组可进行全部四种工艺处理方式。镀铝锌带钢出厂前的表面处理,采用何种方法主要取决于用户的要求。

用油涂覆在镀铝锌带钢表面上,阻止湿气和镀层接触,是防止镀铝锌带钢产生白锈的老方法。涂油的最大优点是操作方法比较简单。

一般来说,若运输和储存的时间不长,镀铝锌带钢在加工过程中不需要深冲;或下一步需要锡焊时,均经过铬酸钝化处理。若加工过程中需要深冲,则最好采用涂油来保护镀铝锌层不氧化。因为深冲时需要往模具中加油来增强润滑,如果镀铝锌带钢表面上原来就有油,就可在深冲时少加油或不加油。需要远途运输的镀铝锌带钢,为了提高其耐蚀性,可以采用先钝化,然后再在上面涂一层油的办法。

20世纪80年代,首先由日本研制开发了热镀铝锌有机耐指纹涂膜产品。它在具有良好的耐指纹性及美丽外观的同时,与普通电镀锌及热镀锌钢板相比,又以其优异的耐蚀性、涂装性、导电性、焊接性、成形性、润滑性等综合性能,而迅速得到了世界各国建筑、家电行业的青睐。

2.化学后处理工艺

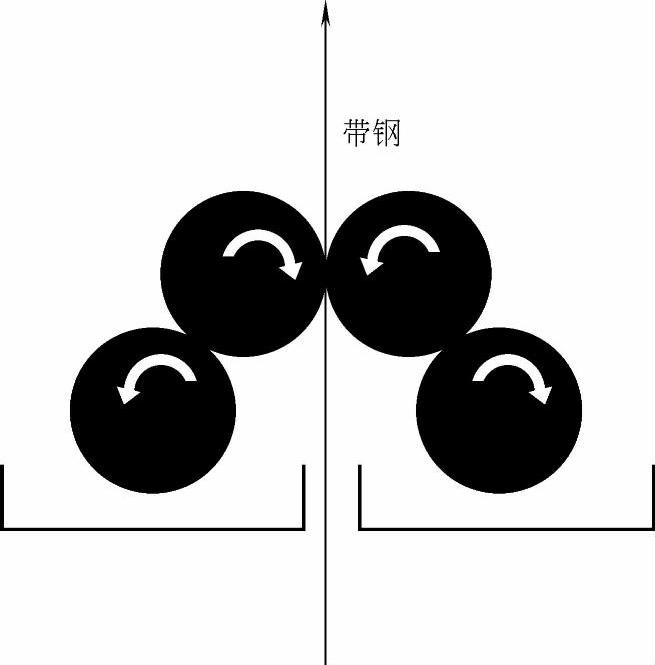

宝钢热镀铝锌机组化学后处理工艺过程为:镀铝锌带钢→辊涂处理(见图6-17)→感应加热进行干燥→涂装后冷却。

经过铝锌浸镀、平整机和拉矫机后,带钢进入化学后处理阶段,进行有机耐指纹处理,以提高产品的耐蚀性。涂装系统由辊涂机及其涂液混合循环系统组成。

化学处理设备由一套辊涂机和两套有机涂装循环系统(一套备用)组成。两套(一套备用)有机涂膜循环系统用来在循环罐和辊涂机之间循环。有机液从辊涂盘溢流返回到循环罐。当维修有机液循环系统时,用过的有机液从循环罐靠自重排到废液坑。废液用泵排到买方提供的废液罐中。如果检修一个循环系统时,手工切换到另一个(备用)循环系统。辊涂后,带钢烘烤炉用来干燥涂装后的带钢。

图6-17 辊涂机工作图(逆涂)

一套垂直型带钢烘烤炉用于干燥涂装后的带钢。烘烤炉采用感应加热型。废气排放装置布置在烘烤炉之后,有效地排除蒸气和废气。烘烤炉采用感应加热,用来加热连续运动的、已钝化或涂有机膜后的带钢,以烘干涂膜。烘烤炉把涂装后的带钢从40℃加热到110℃。

带钢在感应加热炉烘烤加热后,将经过六段风冷。六段皆采用喷气冷却,该冷却器由冷却管道、空气管道和风机组成。用冷却风机从场厂外吸入新鲜空气,以高速从带孔型喷嘴的空气冷却配管吹向带钢表面,排出的热风释放到厂房内。无论是宽带钢还是窄带钢,厚带钢还是薄带钢,无论工艺段速度是多少,每个喷箱内喷出的空气流量是恒定的。经过冷却后,能确保卷曲前带钢温度在50℃以下,从而不影响再开卷。(https://www.xing528.com)

通过热负荷试车阶段的摸索,基本摸索出与涂层厚度相关的辊涂机关键工艺参数。涂覆辊速度=机组速度×(100%~210%);带液辊速度=机组速度×(20%~80%);带液辊与涂覆辊辊间压力为1.5~4kN;涂覆辊距离为80~90mm。

当有机涂膜偏厚时,可适当降低带液辊速度,增大带液辊与涂覆辊辊间压力;反之当涂膜偏薄时,可适当提高带液辊速度,减小压力。

3.化学后处理成膜机理

(1)钝化处理 镀铝锌带钢钝化处理就是在其表面上涂覆一层薄的铬酸(H2CrO3)水溶液。这样可以改善镀铝锌层的表面结构及光泽,提高镀铝锌层的耐蚀性及使用寿命,改进涂膜与基体金属的结合力。目前,钝化处理主要采用铬酸盐钝化。关于钝化膜的成分,许多研究结果证明,其中有Cr2O3·CrO3、Cr(OH)3、CrO3、Cr(OH)3·Cr(OH)·CrO4、Cr(OH)3·3H2O,以及Cr2O3·CrO3·H2O等化合物的存在。具体来讲,钝化用铬酸溶液是用铬酐溶于水配制而成的。铬酐溶于水后,生成黄色的铬酸溶液,其化学反应为

CrO3+H2O=H2CrO4

铬酐又名三氧化铬,是一种深红色、吸湿性结晶的固体。它易溶于水中,在空气中会吸收水分而发生潮解。它是一种极强的氧化剂,遇到一些易燃的有机物质(如乙醇、纸张)时会发生燃烧。铬酐有剧毒,铬酐使用时,会对环境造成严重的污染。因此,宝钢冷轧热镀铝锌生产线采用辊涂法,利用涂覆辊,蘸取专用的钝化溶液,将其涂覆于镀铝锌板的表面,然后不经漂洗而直接吹干,从而防止了废水对环境的污染。

铬酸钝膜的耐蚀性主要取决于钝化膜的性质。钝化膜越厚、越致密,耐蚀性越高,其膜颜色越黄;钝化膜越薄,耐蚀性越低,其膜颜色越浅。

钝化之所以能提高锌层的耐蚀性,是因为当不经铬酸钝化的锌层发生电化学腐蚀时,锌是腐蚀过程中的阳极,在锌与电解质溶液的界面上,出现一层锌离子的吸附层,在锌层的表面上,相对应地会产生过剩的电子。当金属锌层表面上的电子转移到阴极上时,锌与溶液界面上的锌离子也随之进入溶液。如果铬酸黏附在镀层带钢表面上,由于它具有强烈的氧化性,因而提高了镀铝锌带钢表面上氧的浓度。氧吸附在锌层的表面上,受金属里面电子的吸引,氧原子的正极移向金属,负极对着溶液,氧原子存在促使锌铝层的电位移向较正的值,使锌铝的活泼性下降,出现了“钝化”现象。这就是经过铬酸钝化以后,镀铝锌带钢生成锈蚀的可能性大大减少的原因。

(2)有机涂膜处理 有机涂膜俗称耐指纹涂膜,耐指纹涂膜是在镀铝锌钢板表面涂覆一层有机树脂薄膜的技术,它与下层铬酸盐膜相互作用形成耐指纹板的主要使用性能。因此,耐指纹涂料中基础树脂的选择、添加剂含量、膜厚、成膜等,成为制约耐指纹板性能的主要参数。当涂料确定之后,膜厚控制、烘烤制度则成为耐指纹板生产的关键技术之一。

可以作为耐指纹涂料的水溶性树脂有很多种,不同树脂在性能上有很大差异。例如,水溶性丙烯酸类树脂,颜色浅、透明度高,具有良好的保光性、耐热性、耐蚀性、柔韧性、加工性,同时,对钢板又具有较强的附着力,加工后耐蚀性也较好,在耐指纹涂料中被广泛应用。聚氨酯树脂具有极强的耐蚀性,以聚氨酯树脂为基础的树脂,在耐蚀性方面比其他树脂大大领先,目前最新研制的聚氨酯树脂涂料在镀铝锌钢板上涂覆后,可通过600h的盐雾试验。SiO2是耐指纹涂料中的重要添加剂,有机膜中添加SiO2的防蚀机理是:它与有机膜共同作用,成为阻碍侵蚀性粒子穿透膜层、腐蚀铝锌层的壁垒;而当腐蚀发生后,SiO2可稳定腐蚀产物,阻止反应进一步发生。

耐指纹成膜涂料中的丙烯酸树脂(或聚氨酯树脂),以微小的颗粒悬浮于水相中。钢板在经过垂直两辊式涂装机涂装后,水分逐渐蒸发,体积随之缩小,这些分散的聚合物颗粒渐渐接近相互接触,颗粒间存在的毛细管压力迫使颗粒挤紧,在水的继续蒸发下,压力继续增大,从而迫使颗粒变形。当温度高于其最低成膜温度后,颗粒间相互融合成连续的有机膜。在这一过程中,烘烤固化时间是相当重要的,只有保证这一时间,才能每次得到性能稳定的有机耐指纹产品。

4.发展方向

目前使用最广泛的是铬酸盐钝化或有机涂膜处理,主要原因是该钝化工艺简单,成本低,耐蚀性好。经铬酸盐处理后,形成铬-基体金属混合氧化物膜层,膜层中铬主要以六价和三价形式存在。由于六价铬是致癌物质,对人体及环境都有严重危害,随着人们环境意识的增强,必须研究一种取代铬酸盐钝化的方法。多年来,对无毒或低毒的无机物缓蚀剂作为钝化剂进行了大量研究,如钼酸盐、钨酸盐、稀土盐等。在不同pH值下,无铬酸盐转化膜、黑色的钼酸盐或是灰色的磷酸盐转化膜,从外观上难以接受,而且效果也不是很好,耐蚀性不令人满意,所以人们把目光转向了有机物保护层方面。

对镀锌层来说,最有希望代替铬酸盐钝化的是一些特殊的锌的有机螯合处理。因为它能在锌表面形成一层不溶性的有机复合物薄膜,膜内分子以配位形式与金属基体相结合,构成屏蔽层,使膜致密,从而增强膜的耐蚀性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。