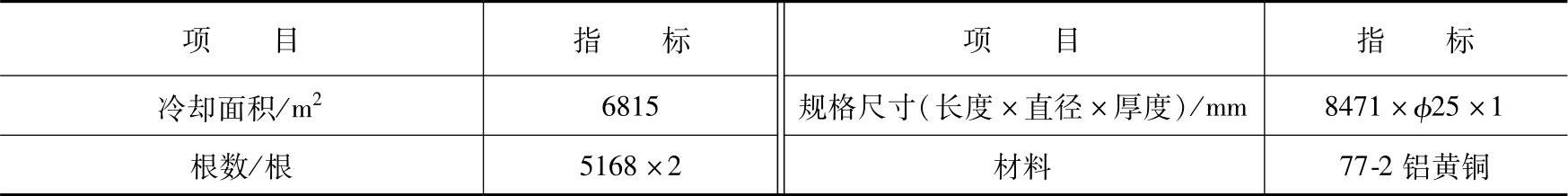

某电厂6号汽轮机的凝汽器采用汽流向心式布置,为全焊结构,蒸汽室和水室焊成一体,后水室与蒸汽室用两个伸缩节连接,主管束为向心辐射状排列。空气冷却区为三角形排列,汽轮机排汽端向下膨胀时,其作用力由凝汽器下部的8个弹簧支座中的32个支持弹簧来补偿。电厂凝结器的技术规范见表5-7。

表5-7 电厂凝结器的技术规范

1.凝汽器存在的问题

6号汽轮机循环水采用有机磷G-892处理,运行3.5年后凝汽器铜管第1次泄漏,到第5年时,共泄漏50次。第2年大修时抽管检查发现,铜管内表面有层软泥垢,用毛刷刷去后,铜管内表面氧化膜仍有被损坏的痕迹,呈斑点状分布。第4年在运行中检漏发现,乙侧入口有3根铜管泄漏,都集中在空冷区,管口呈黄色。泄漏部位距管口1~2cm。经检查,发现大部分铜管管口都呈现黄色。

凝汽器铜管的泄漏,会导致整台机组汽水品质恶化,降低汽轮机中蒸汽的可用焓降,使锅炉汽水系统出现结垢、腐垢,严重时会使锅炉发生爆管,威胁生产安全。同时也使汽轮机叶片积盐,降低汽轮机的热效率。

2.泄漏原因分析

1)错用材质。按设计要求应为77-2铝黄铜,但经化验铜管为锡黄铜,该种材料材质比较软,易腐蚀。

2)空气冷却区有氨腐蚀的现象存在。主要表现为铜管外壁均匀减薄,形成了横向条状的腐蚀沟槽,多见于支撑铜管的隔板附近,造成氨腐蚀的主要原因与凝汽器空冷区的结构有关。蒸汽在凝结成水的同时,氨的富集程度加剧。由于水中的氨浓度增大,从而使隔板部位的铜管在氨环境下发生氧化反应,使金属铜溶解,导致隔板处的铜管均匀减薄。

3)冲刷腐蚀发生在凝汽器铜管的入口端。由于循环水的湍流以及水中的气体或沙砾等异物的冲击磨削作用,使铜管局部保护膜破坏,发生泄漏现象。(https://www.xing528.com)

为保证设备的安全运行,减少铜管泄漏带来的损失,该厂采取镀膜刷涂处理的方法来解决此问题。

3.镀膜、刷涂处理的方法

(1)第一阶段除锈、除垢 先用磨光机打磨涂胶工作面,露出金属光泽,然后用砂布打磨,完全除去腐蚀点,最后用压缩空气吹扫干净。

(2)第二阶段脱脂 清除工件表面油污,干燥。

(3)第三阶段涂胶 总共涂四层胶,每层胶要涂均匀,无掉包,平整、光滑、无漏涂,待风干后可进行第二次涂胶。

(4)第四阶段竣工验收 验收时应进行注水试验,胀口应严密不漏。

4.使用效果

对其铜管和水室进行了镀膜和刷涂处理,两年后铜管再没发生泄漏,也未因该处杂质、结垢腐蚀严重而导致凝结器端差增大,因而有效地防止了水室的腐蚀和胀口处铜管的渗漏。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。