我国石油管道防腐技术经过六十多年的发展,已经接近了国际先进水平,而管道补口防腐和异型管件防腐的发展相对较缓慢。我国第一条长输管道克-独输油管道的补口防腐采用石油沥青浇涂工艺,将防腐材料加热至熔化,然后浇涂到管子上;异型管件防腐采用浸涂工艺,将防腐涂料加热至液态后,再把异型管件浸入其中,黏上一层防腐材料。在当时使用石油沥青涂料时,这两种方法都无法控制和保证防腐层的厚度和质量,难免出现空鼓、气泡、漏点等缺陷,厚度也不均匀,影响防腐层质量,降低管道使用寿命。

随着管道防腐技术的发展,各种新型涂料和涂覆工艺被不断开发和使用,如环氧粉末涂膜、3层PE涂膜、煤焦油磁漆涂膜等。引进国外技术后,采用热烤缠带和热收缩套进行补口防腐,工艺上有了相当大的改进。但其价格较昂贵,采用与管体涂膜不一致的材料,且管道主体防腐层与补口防腐层之间有明显的分界线,附着力不好,这两种材料亲和性不好,防腐层寿命不一致,很容易成为管道腐蚀的起始点。

高膜厚聚氨酯防腐涂料是国际上一种先进的防腐涂料,该涂料可冷刷涂,长久以来为工程上的死角提供完善的防腐手段,适用于管道补口、三通、弯头、法兰、阀门等异型件的防腐。它具有施工便利、可进行现场施工、总体造价低等特点。另外,它还可以进行手工涂刷,施工时无须对钢件预热,且一次刷涂成膜,固化迅速,可缩短工期,并与各种防腐材料有较好的结合性。

1.材料性能

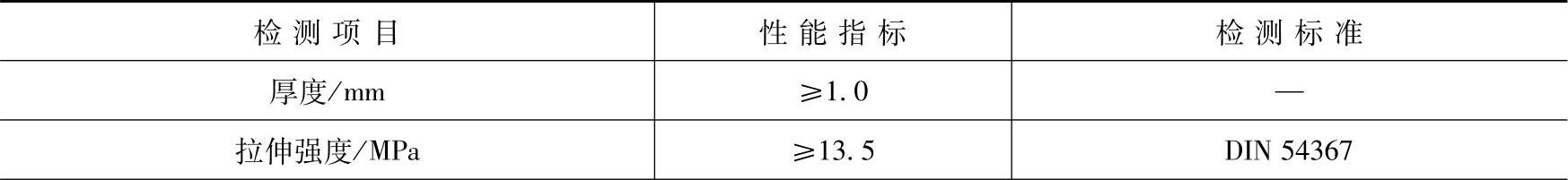

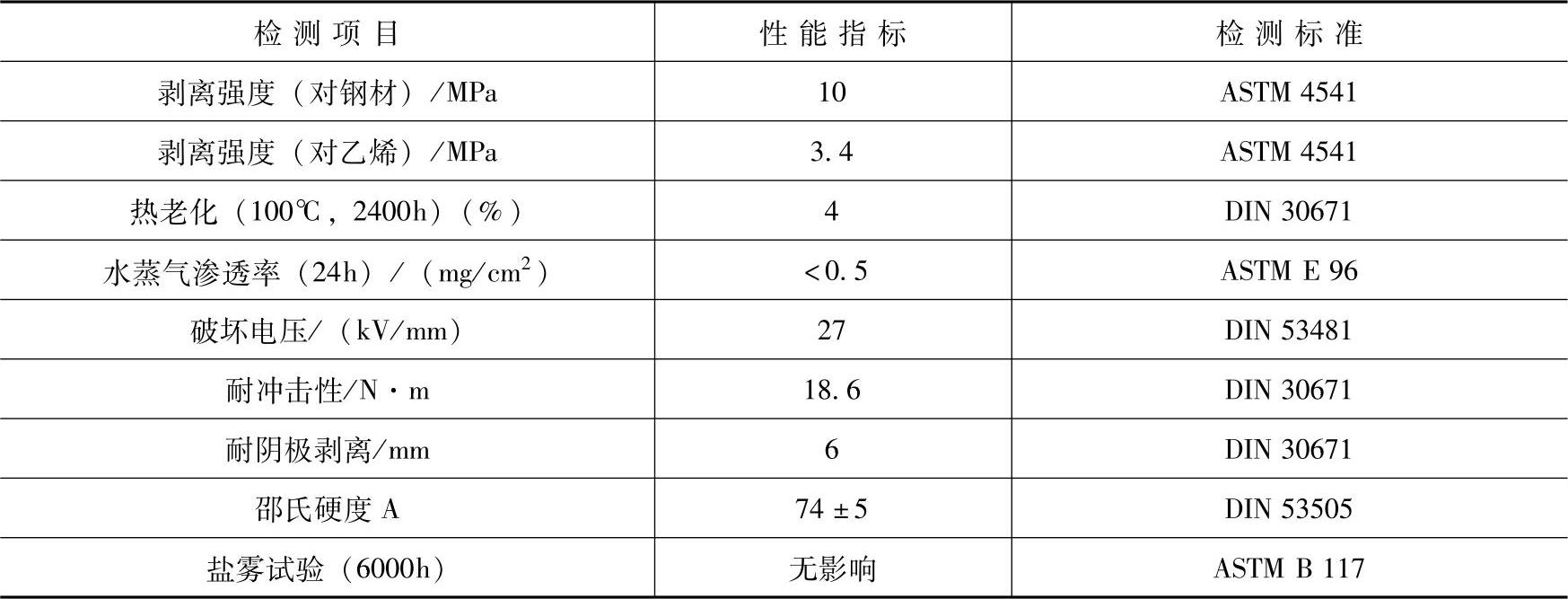

聚氨酯焦油涂料的物理性能见表5-5。

表5-5 聚氨酯焦油涂料的物理性能

(续)

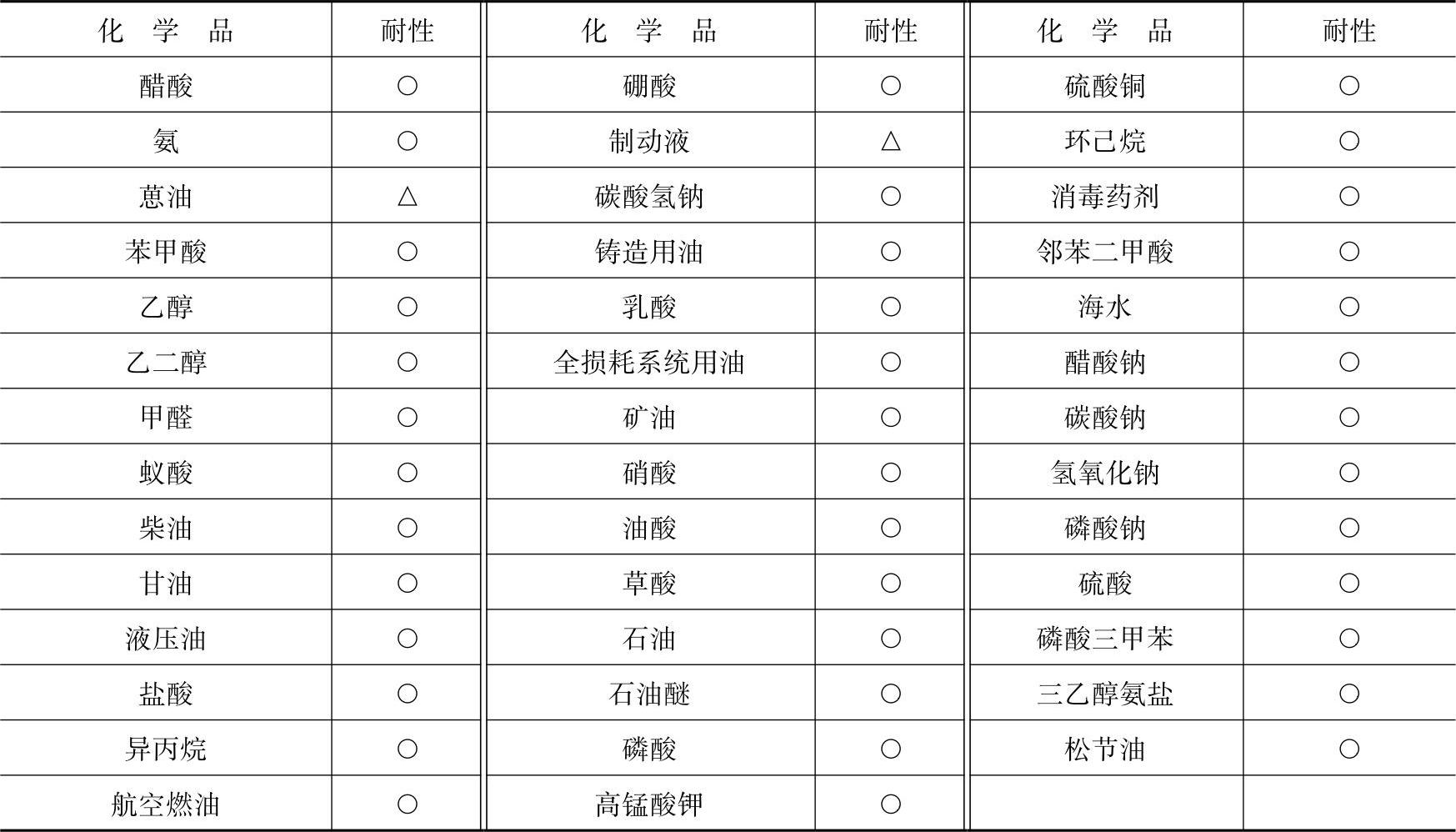

聚氨基甲酸酯焦油涂料的耐化学性能见表5-6。

表5-6 聚氨基甲酸酯焦油的耐化学性能

(https://www.xing528.com)

(https://www.xing528.com)

注:○—优;△—可。

2.工艺流程

刷涂工艺流程为:表面预处理→手工刷涂→涂膜检验→成品。

(1)表面预处理 除净钢管表面油污和杂物,采用喷丸或喷砂法进行处理,除锈质量达到GB/T8923.1—2011中规定的Sa2.5级的要求,表面粗糙度值Ra为30~50μm,钢管表面预处理后8h内进行刷涂施工。当钢管表面出现返锈或表面污染时,应重新进行表面处理后再进行刷涂施工。

(2)手工涂刷 将双组分无溶剂型聚氨酯焦油涂料涂刷到工件表面,或将涂料加热后采用无气热喷涂方法喷涂在工件表面。对工件表面全面涂刷,避免漏涂现象发生,同时尽量使表面涂膜厚度均匀。

(3)涂膜检验 涂料完全固化后,采用电火花检漏仪检验涂膜是否有漏点,如发现漏点应进行修补。利用无损测厚仪对涂膜厚度进行检验,确保涂膜厚度符合技术要求。

3.材料与技术特点

(1)材料特点 该涂料无溶剂,快速固化,一道涂装膜厚可达2mm以上,具有极佳的防腐蚀、耐摩擦、耐冲击、耐化学品性能等。

(2)技术特点 既可刷涂也可喷涂,可现场施工也可在工厂涂覆,工件无须预加热,可应用于各种复杂形状工件。

采用刷涂无溶剂型聚氨酯焦油涂料进行管道补口和异型管件防腐工艺,适合于野外施工作业,涂膜质量好,易于和管道主体防腐层相融合,耐蚀性好。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。