1.硅烷化预处理原理

磷化工艺能有效提升涂层体系的耐蚀性和涂层在金属表面的黏结性能,在涂装预处理工艺中被广泛应用。但是因磷化工艺存在重金属(Ni2+、Mn2+)含量超标,含有致癌物质(NO2-),废水废渣排放多,能耗高,工艺复杂等问题,该工艺面临被淘汰的局面。硅烷化预处理是近年来发展起来的一项节能环保型金属预处理技术,它以有机硅烷水溶液为主要成分,对金属材料进行处理后,可达到临时防锈、增强有机涂层附着力和涂层体系耐蚀性的目的。

硅烷是一种硅基的有机-无机杂合物,其基本分子式为R(CH2)nSi(OR)3。其中OR是水解基团,R是有机官能团。硅烷在水溶液中通常以水解的形式存在:

—Si(OR)3+H2O=Si(OH)3+3ROH

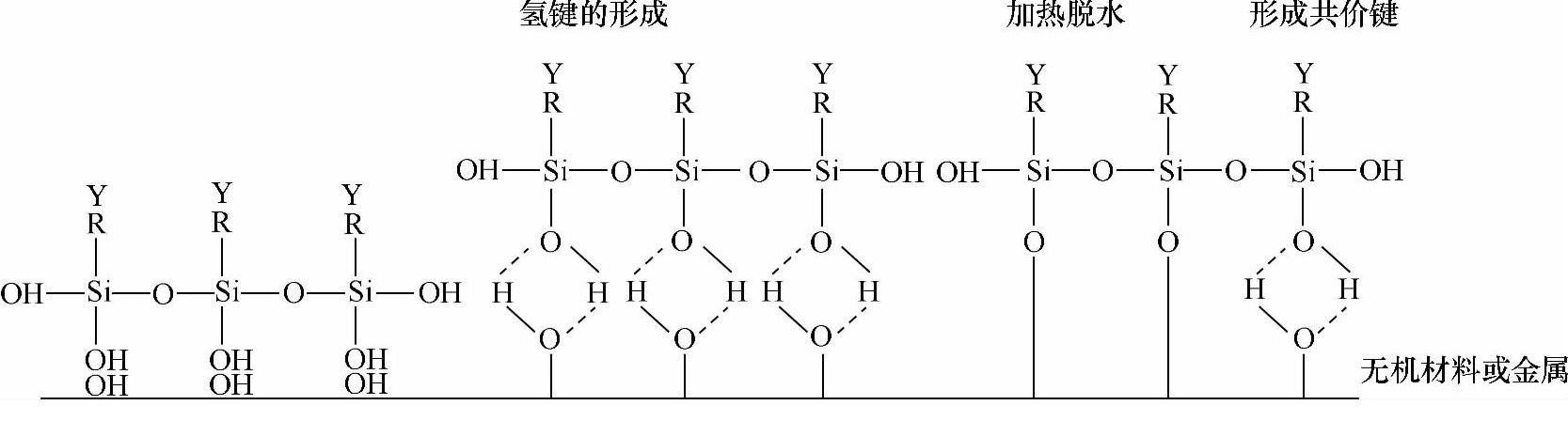

水解后的硅烷分子含有大量的硅羟基,硅羟基一端与金属材料表面的羟基反应键合,另一端与有机涂层在加热情况下形成共价键,从而使两种性质差别很大的材料“偶联”起来,起到增强涂层附着力的作用。一般认为,硅烷分子化学键合机理模型(见图4-6)分为四步:①硅烷的Si—R基水解成Si—OH;②部分Si—OH之间脱水缩合成含有硅羟基的低聚硅氧烷;③低聚物中的Si—OH与基材表面的—OH形成氢键;④低聚物羟基与基材羟基之间的氢键加热脱水形成共价键。

图4-6 硅烷分子化学键合机理模型

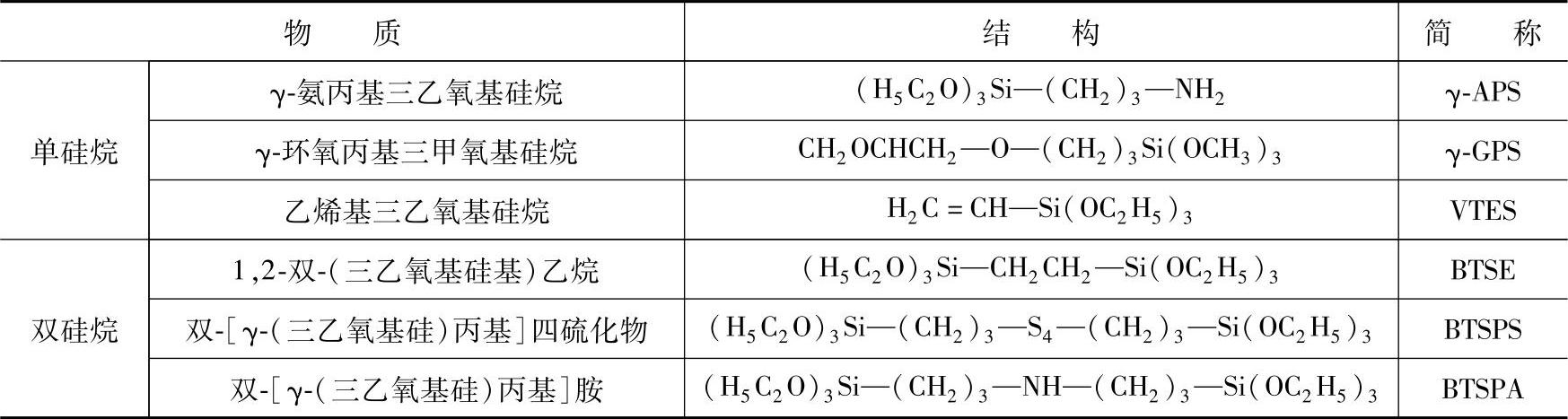

根据硅烷偶联剂化学结构中硅原子数量的不同,适用于金属预处理的硅烷偶联剂可分为两大类:单硅烷和双硅烷,见表4-10。

表4-10 预处理技术中常用的硅烷及结构

硅烷化膜厚度(小于0.4μm)远小于磷化膜厚度,且为非晶体膜,表面平整,因此单一的硅烷膜耐蚀性和与涂层附着力均比磷化膜差。

锆化(又称陶化)是近10年内发展起来的另一种新型金属预处理工艺,该工艺以锆盐(一般为H2ZrF6)为主体,辅以其他化学助剂,金属基材在锆盐的酸性溶液中发生反应,形成无机纳米级颗粒膜。

金属在酸性溶液中发生电化学反应:

Me-2e-→Me2+ 2H++2e-→H2↑

金属材料表面溶液pH值升高,H2ZrF6解离:

H2ZrF6→ZrF62++2H+

ZrF62+与金属基体表面富集的OH-反应:

ZrF62++4OH-→Zr(OH)4+6F-

最终形成ZrO2陶瓷颗粒薄层:(https://www.xing528.com)

Zr(OH)4→ZrO2+2H2O

锆化膜强度高,耐酸碱性能好,但膜层存在一定的孔隙率,整体耐蚀性较差。德国的Chemetall公司首先采用氟锆酸盐掺杂改性硅烷化试剂,得到硅烷-氧化锆颗粒复合膜,该膜比单一的硅烷膜和锆化膜在附着力和耐蚀性方面均有较大的提升。采用锆盐、钛盐等改性来提升硅烷膜的性能是目前硅烷化处理发展的主要方向。因此,通常意义上的硅烷化是基于硅烷化和锆盐等掺杂改性的一种二合一技术。

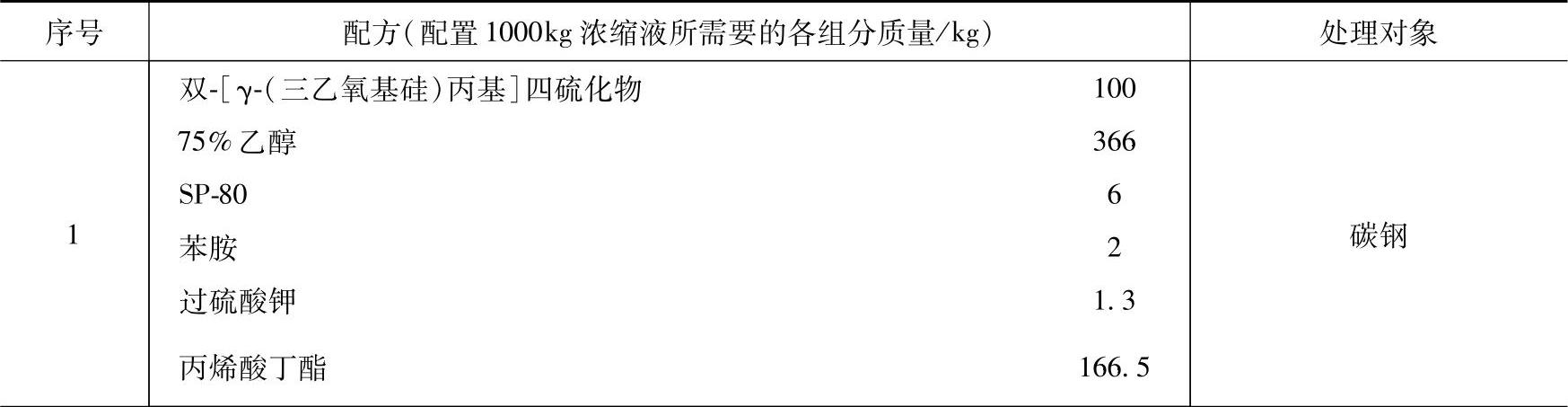

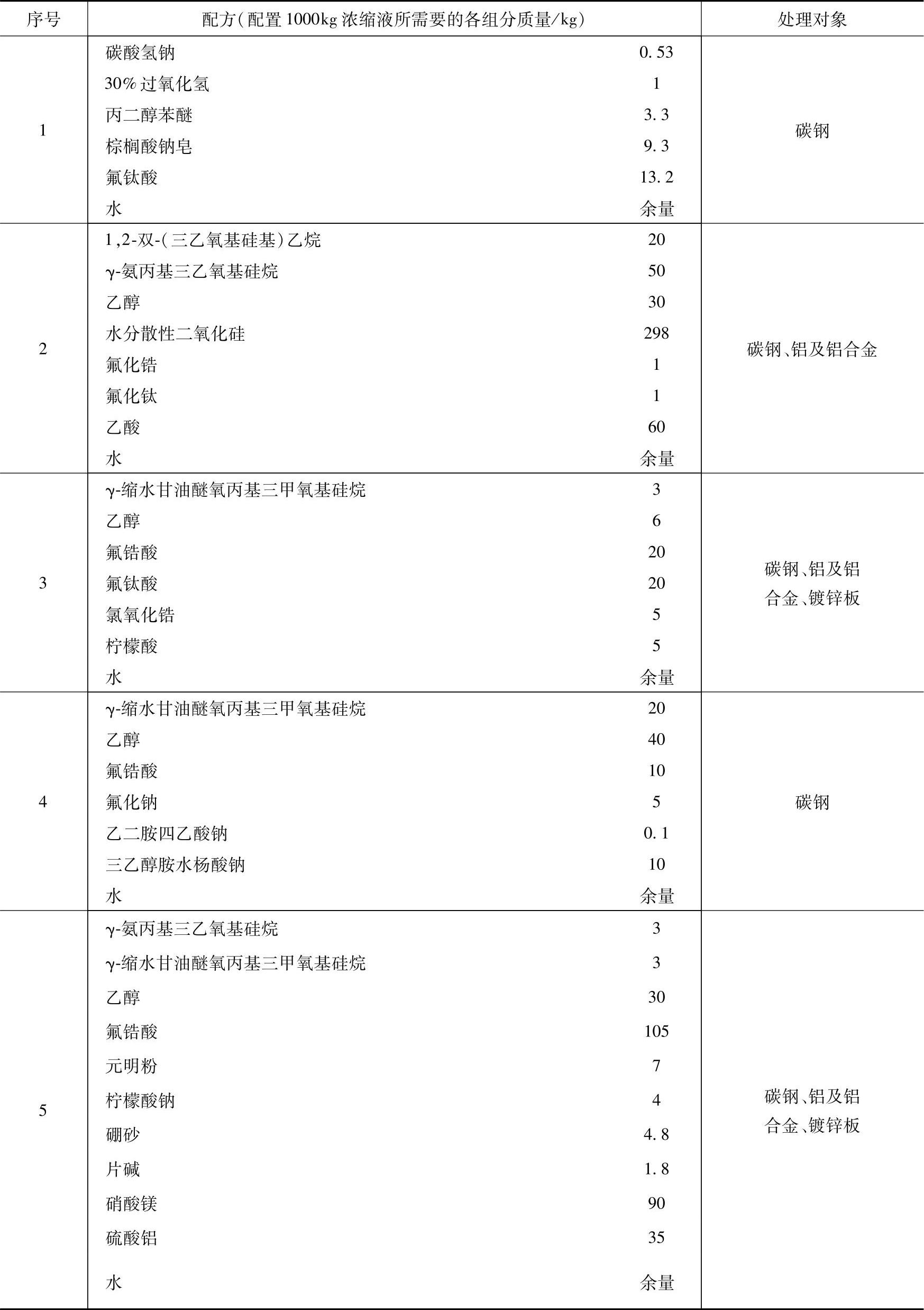

2.硅烷化预处理工艺配方

硅烷化预处理槽液一般由硅烷槽液和锆化槽液复配而成,主要含有主成膜剂、成膜助剂、助溶剂、表面调整剂等。常用硅烷化预处理槽液的配方见表4-11。

表4-11 常用硅烷化处理槽液的配方

(续)

3.硅烷化预处理工艺

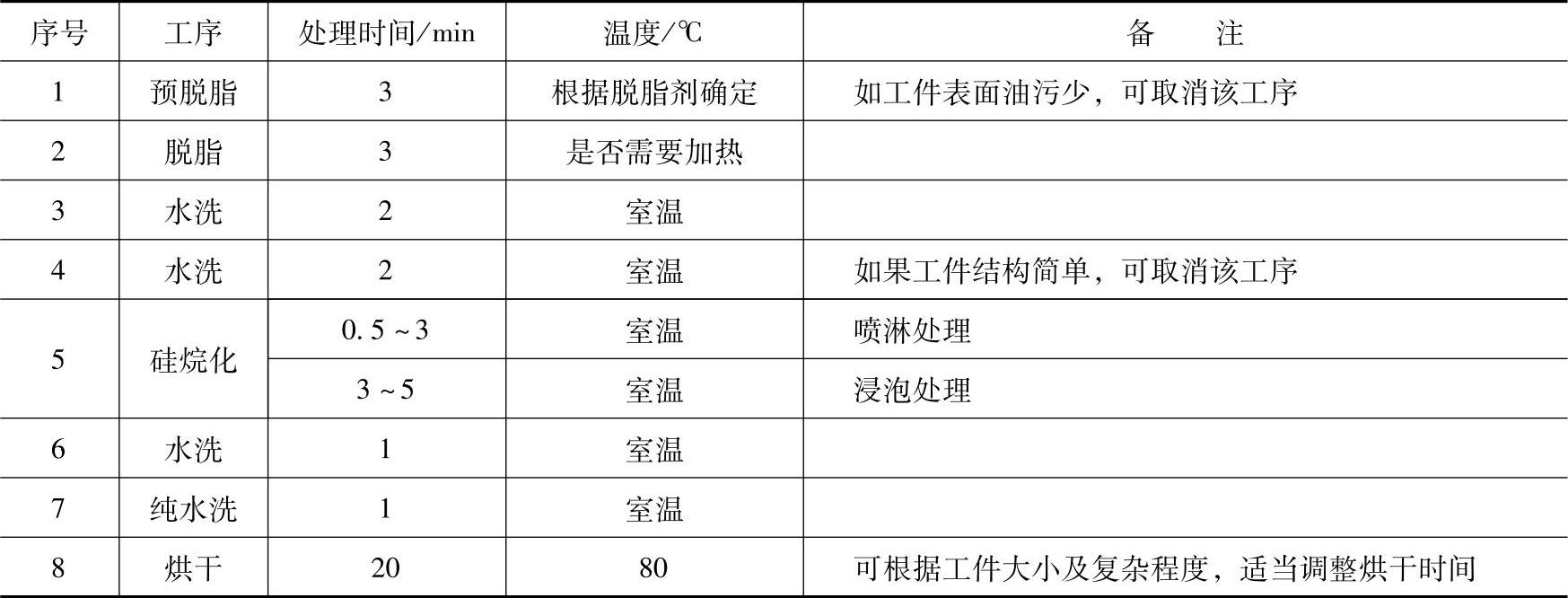

与磷化工艺相比,硅烷化处理免去了表调工序,一般由预脱脂、脱脂、水洗(2道)、硅烷化处理、水洗、纯水洗、烘干8道基本工序组成(见表4-12)。根据工件表面状况和结构的复杂程度,可适当调整部分工序。

表4-12 硅烷化预处理工艺

4.硅烷化预处理特点及应用

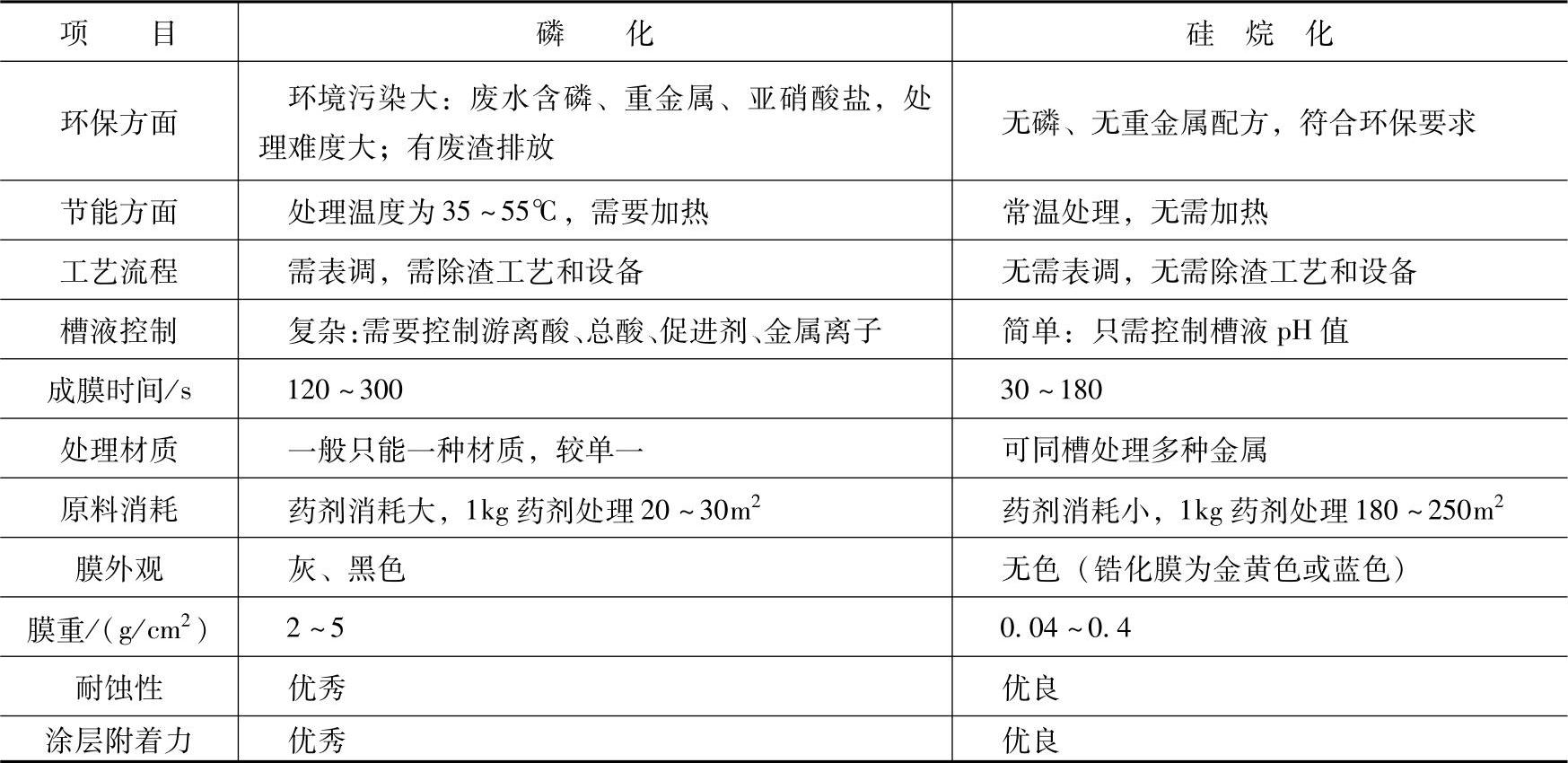

硅烷化处理技术因其环境友好,工艺简单,能耗低,被认为是最有可能代替磷化的金属预处理工艺。有专业人士预测未来3~8年内,汽车、家电、电子产品等行业的磷化工艺将逐步被硅烷预处理工艺取代。德国的Chemetall、美国的Ecosil、日本Parkerizing等公司均致力于硅烷化预处理工艺的研究,并已有产品在工业生产中投入使用。Chemetall公司的硅烷产品Oxsilan已应用到14条车身涂装线上(包括标致、戴姆勒、塔塔、现代等)。近年来,我国部分企业也纷纷启动了新技术取代磷化的工作,目前海尔、海信、格力、荣事达等家电企业,博世、吉利零部件、一汽解放车车架厂等汽车零部件行业,伟创力、ITT等电子行业的涂装线均已经切换为硅烷化处理工艺。磷化处理和硅烷化处理技术比较见表4-13。

表4-13 磷化处理和硅烷化处理技术比较

随着人们环保意识的增强和环保法规的日渐严格,许多地区已开始限制新建的涂装线采用磷化工艺,众多的汽车企业开始启动了采用硅烷化代替磷化的进程。硅烷化处理技术作为一项节能、环保、成本低的优良技术,必将迅速代替磷化技术,在金属预处理行业中得到迅速的推广应用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。