磷化处理是在金属材料(主要是钢铁材料)表面通过化学反应生成一层难溶、非金属、不导电、多孔磷酸盐薄膜(磷化膜)的过程,通常称为转化处理过程。磷化处理工艺在工业上得到了广泛应用,主要用作防锈、润滑及涂装预处理等。磷化膜具有多孔性,涂料可以渗入到这些孔隙中,形成“抛锚效应”,从而提高涂层的附着力。此外,磷化膜又能使金属表面由优良导体转变为不良导体,抑制金属表面微电池的形成,有效地阻碍涂层下金属的腐蚀,成倍地提高涂层的耐蚀性和耐水性。

1.涂装预处理对磷化的要求

1)薄膜化。磷化膜的耐蚀性与膜厚成正比,在涂装工艺中,膜不宜过厚,一般要求膜重为1~5g/m2,膜厚相当于0.6~3.5μm。电泳涂装要求的磷化膜更薄,膜重通常为1~2.5g/m2。因为厚膜磷化膜的柔韧性和延展性较差,不能保证机械应力下的涂膜附着力,在受到砂石等冲击时,容易引起涂膜开裂;薄膜磷化消耗的磷化药品少,所需磷化处理时间短,可减少生产设备的占地面积,生成的磷化渣数量也较少;与厚膜相比,薄膜的涂料消耗量较低,当在一薄而均匀的磷化膜上涂装时,能获得光亮涂膜,有利于涂层装饰性的提高;电泳涂装工艺中,薄膜磷化更为必要,因为磷化膜超过5g/m2时,电阻过大,影响电沉积;另外,磷化膜超过6g/m2时,钢板不能进行点焊,影响成形加工工艺。

2)要求磷化膜结晶细致、均匀,致密度高,孔隙率低,附着力强。

3)电泳涂装中,要求磷化膜的失重越小越好,因为在阳极电泳过程中,金属—磷化膜—电泳槽液各相的界面上,产生很强的酸性(pH值一般为2~3),将引起磷化膜的化学溶解,造成磷化膜失重。磷化膜部分溶解进入电泳槽液后,大部分进入沉积的电泳涂膜中,影响电泳槽液的稳定性和整个涂膜的耐蚀性。

2.磷化处理的分类

工业上所用磷化处理有下列分类方法。

1)按磷化液组成分类,磷化主要有磷酸锌系、磷酸铁系、磷酸锰系和磷酸钙系四种。磷酸锰系是满足耐磨的要求,其余三种主要用作涂装底层,其中磷酸锌系应用较多。

2)按形成磷化膜的质量分类,磷化分为重型(>7.5g/m2)、中型(4.3~7.5g/m2)、轻型(1.1~4.3g/m2)、超轻型(0.3~1.1g/m2)四类,根据磷化膜的厚度分为厚型、中型、薄型和特薄型。厚型磷化用作防锈、拉延等;中型磷化用于空气喷涂、高压无空气喷涂的底层;薄型磷化与特薄型磷化主要用于电泳涂装、高压静电喷涂等。

3)按磷化处理施工温度分类,磷化分为高温磷化(>90℃)、中温磷化(50~70℃)、低温磷化(30~50℃)和室温磷化(20℃左右)。

4)按施工方法分类,磷化分为喷磷化、浸磷化、涂覆磷化等。喷磷化成膜速度快,磷化膜薄而细致,主要用于涂装;浸磷化成膜速度慢,磷化膜可薄可厚,晶粒可细可粗,能满足各种要求;涂覆磷化为免水漂洗法,其中刷涂法用于大型结构件表面处理,辊涂法用于卷材的高速生产线。用磷化液浸或喷钢板,有轻微酸蚀作用,钢板锈蚀不明显时,可不进行除锈工序,直接进行磷化。

3.影响磷化处理质量的主要因素

(1)底材 不同材料的组成与结构不同,在完全相同的磷化处理过程中,磷化膜的晶体结构和耐蚀性也不一样。即使组成相同的钢材,在经过不同的热处理工艺处理后,磷化膜的质量也不相同。因为钢铁材料中含有各种微量元素,它们对磷化成膜起不同的作用。如当镍或铬的质量分数超过5%时,不利于磷化膜的生成,尤其是铬对磷化膜的阻化作用最强;金属中的磷、硫也影响金属的溶解反应;锰则使之易于磷化。热处理退火和重结晶过程中,渗碳体沉积于晶粒间,如果渗碳体细而多,形成的磷化膜就细;反之,金属溶解较慢,磷化膜也较粗糙。实际上,渗碳体起着活化阴极的作用,即渗碳体越多,阴极面积越大,越容易快速均匀成膜。

普通钢都是铁和渗碳体的合金,但是硬化的合金钢中,由于存在马氏体结构,碳在α-Fe的固溶体中过饱和,使磷化不良;退火使马氏体转变为铁素体和渗碳体的平衡状态,性能得以改进。此外,除了渗碳体的作用外,还有铁氧体也起到活化阳极的作用,使之易于溶解。当铁氧体和渗碳体形成薄片结构,即珠光体时,使磷化不良。总之,热处理控制不同,对基体磷化能力带来很大差异。因此,在研究磷化液组成、制订磷化工艺时,必须考虑基体材料及结构对磷化质量的影响。

(2)总酸度、游离酸度和酸比 总酸度(TA)表示磷化液中所含有的全部酸性成分,可用酚酞作为指示剂,用0.1mol/L的氢氧化钠溶液滴定10mL磷化液所消耗的氢氧化钠溶液(mL)表示,这个数值也称为“点”,1mL为1点。游离酸度(FA)表示磷化液中游离酸的浓度,其测定方法同上,只是用甲基橙作指示剂。酸比是指总酸度与游离酸度之比。

磷化液的酸比是影响磷化的重要因素之一,酸比大,反应进行得快。在没有形成膜时,磷化液中的有效成分就沉淀了,得不到良好的磷化膜;酸比太小时,仅仅是溶解金属,反应始终不能完成。因此,酸比要保持一个适当的数值,通常取(5~15)∶1。

此外磷化液的酸度,即“点”也是决定磷化状态的重要因素。当酸比不变,但酸度太低时,会引起平衡急速移动,易引起磷化液连续沉淀,生成的磷化膜不均匀、呈灰色结晶。酸度太高时,发生激烈的溶解,平衡移动缓慢,磷化膜耐蚀性差,易形成黑色粗大的结晶。适中的酸度能得到致密而平滑的结晶磷化膜。

(3)氧化剂、促进剂和辅助促进剂 根据磷化机理,氧化剂、促进剂可提高磷化速度,改善磷化质量。常用的氧化剂、促进剂有硝酸盐、氯酸盐、亚硝酸盐、过氧化物及有机氧化物等,氧化剂不同磷化膜性能也不同。一般硝酸盐用于高温磷化,氯酸盐用于中温磷化,亚硝酸盐和有机氧化剂主要用于常温磷化,而过氧化物(如过氧化氢等)因不稳定,很少使用。

离子化倾向低的金属盐可加速被处理金属的溶解,以促进磷化膜的形成,这类离子倾向低的金属盐类称为辅助促进剂,如Ni2+、Cu2+、Mn2+、Ca2+等。磷化要求低温快速,这些促进剂是必不可少的,Ni2+有利于晶核的形成,使磷化膜结晶细致,显著提高膜层质量和耐蚀性;Mn2+对氧化剂的分解具有催化作用,促进氧化反应或金属溶解反应加快,成膜速度大大加快,并能提高磷化膜的硬度,降低施工温度,但Mn2+往往使磷化膜较粗糙,并使磷化液的稳定性下降,在中低温磷化中Mn2+含量过高,磷化膜不易生成;Ca2+的加入可提高磷化膜的硬度、致密度、附着力和耐酸碱性,尤其适用于电泳涂装工艺;Cu2+的加入也能提高磷化速度,但加入量多时磷化膜颜色加深,耐蚀性严重下降,所以已很少使用。

辅助促进剂与酸比有关。为了使游离酸保持一定,须添加多种碱,这些碱称为辅助促进剂。这是为了加大酸比而使用的,不能随便添加或补充,最好在磷化液初配时加入或按每个时期的状态加入。

(4)磷化温度 磷化温度对成膜速度影响显著,这是由于磷化体系中有如下水解平衡反应:

3M(H2PO4)2=M3(PO4)2↓+H3PO4

此过程为吸热过程,温度降低,平衡反应向左进行,游离酸度显著降低,而游离酸度对钢铁材料的阳极溶解步骤、磷化速度起决定作用。因此,温度降低不利于磷化。此时常得到稀疏、耐蚀性差的粗结晶,甚至易生锈。温度过高,平衡易向右移,成膜速度加快,导致磷化膜层变厚变粗、沉渣多。根据上述原理,欲得到低温快速磷化膜,就要使上述平衡向右移动,可采取以下措施:

1)根据磷化液酸比与温度的关系,即酸比增大,磷化温度可降低,因此增大酸比是降低磷化温度的最简单方法。

2)添加适量的强氧化性促进剂。铁的溶解属于放热反应,但该热量小于水解吸热,增加氧化剂后,使磷化过程中铁溶解速度加快,释放的热量足以补偿成膜反应消耗的热量。

3)在磷化前进行表面调整,增加磷化晶核的活性点,为磷化提供外动力。

磷化处理时,必须遵守各种配方规定的温度。一般浸渍法温度变动为±5℃,喷射法为±3℃。特别是锌系处理液用低于规定温度处理,但由于时间不长,反应不够,只能得到粗结晶、耐蚀性差的磷化膜。

(5)表面调整的影响 使金属表面晶核数量和自由能增加,从而得到均匀、致密磷化膜的过程称为表面调整,简称表调,所用的试剂称为表调剂。

金属的表面状态可以用表调剂(如磷酸钛胶体液)进行调整,使磷化膜晶粒细而致密;机械方法(如砂纸打磨、擦拭)可提高成膜速度,打磨后可得到细致的磷化膜。

脱脂后的金属采用钛胶表调。钛胶由氟钛酸钾、多聚磷酸钠和磷酸一氢盐等组成,配成1g/L钛的磷酸钛胶态溶液,磷酸钛沉积于钢铁表面作为磷化膜增长的晶核,使磷化膜细致。

金属酸洗后,表面难以磷化成膜,须用草酸进行表面调整,形成的草酸铁结晶作为磷化膜增长的晶核,可加快磷化成膜速度。酸洗后有时也可用吡咯衍生物进行处理,能明显地提高磷化成膜速度。表调也可以用相应的磷酸盐悬浮液进行浸渍处理,如锰盐磷化前常采用磷酸锰微细粉末的悬浮液浸渍,使磷化膜晶粒细而致密。

(6)磷化后处理 磷化后处理包括水洗、钝化、干燥三个环节,这些工序也影响磷化膜的质量,必须予以注意。

为确保磷化膜的清洁,避免可溶性盐导致湿热条件下涂层早期起泡或污染电泳涂料液,磷化后一般进行2或3道水洗,而且必须严格控制水洗质量,尤其要严格控制最后一道水洗质量。如在与电泳底漆配套时,控制工件滴水电导率小于20~30μS/cm,控制循环水洗电导率小于50μS/cm。

磷化膜微观多孔,凹凸不平,钝化对磷化膜具有进一步溶平和封闭作用,使其孔隙率降低,耐蚀性增强,常用化学药剂及工艺参数如下:

1)重铬酸钾:50~80g/L;温度:70~80℃;时间:10~15min。(https://www.xing528.com)

2)重铬酸钾:30~50g/L,碳酸钠:2~4g/L;温度:80~90℃;时间:5~10min。

磷化后直接进行电泳涂装或立即进行其他防锈,涂装时可不必钝化。

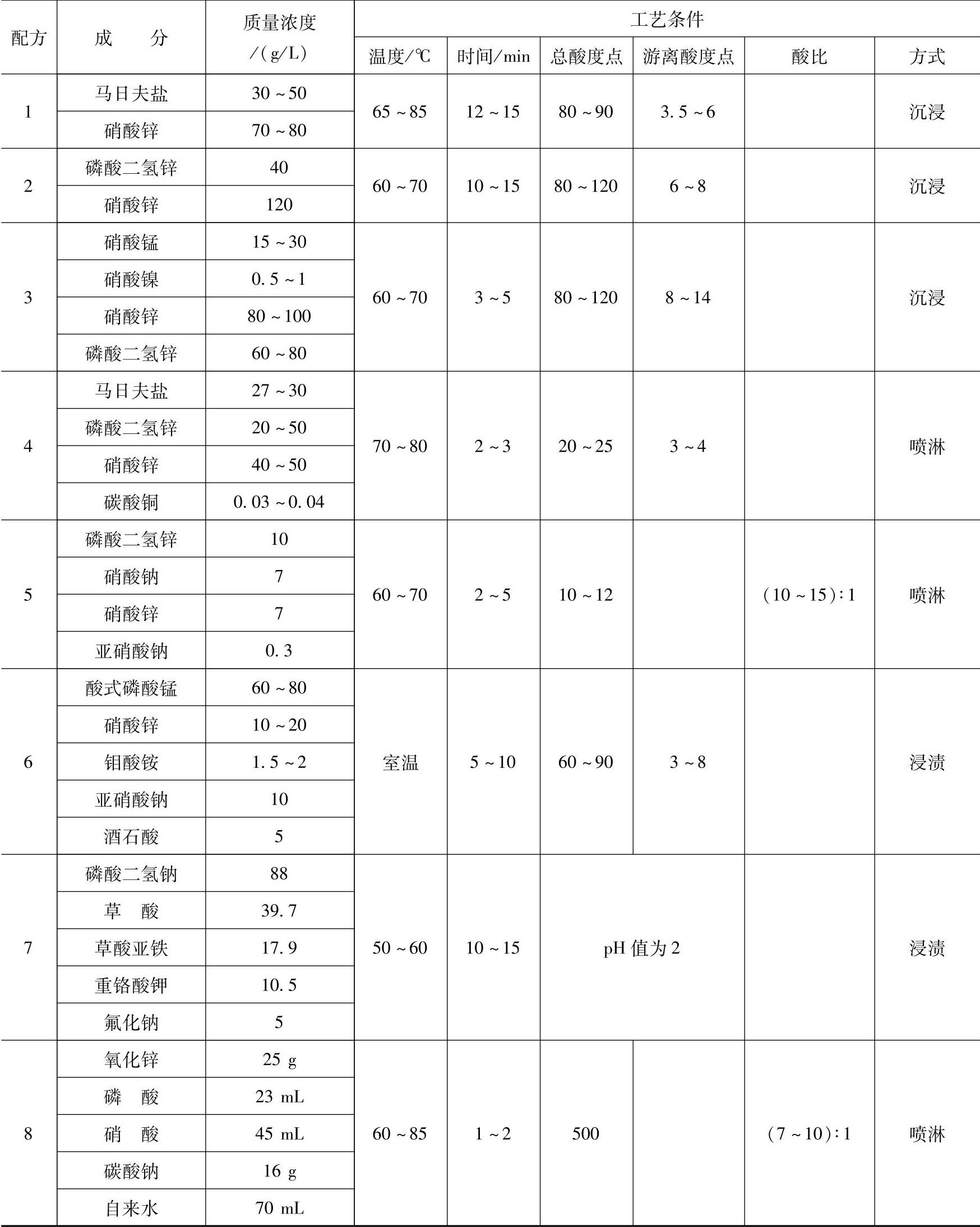

4.磷化液配方和工艺条件

磷化液配方很多,每种配方采用相应的工艺条件,见表4-7。

表4-7 磷化液配方和工艺条件

5.磷化处理的一般工艺过程

磷化处理的一般工艺过程为:脱脂→水洗→表面调整→磷化处理→水洗→封闭→去离子水洗→干燥→转涂装工序。

6.磷化工艺管理

(1)加工负荷 加工负荷是指单位体积磷化液一次所能承受的工件加工面积。对于一定容量的处理液,如果一次处理过多的工件,会使处理液的温度和成分波动过大,影响磷化膜质量和磷化液寿命。因此,实际施工时必须根据磷化液的性能确定装载量,具体数值应通过试验确定。目前较理想的情况大致是每1000L磷化液处理加工面积为10~20m2的工件。

(2)总酸度和游离酸度 总酸度控制在上限有利于加速磷化反应,使磷化膜细致。降低总酸度可通过稀释的方法实现,加入硝酸盐可提高总酸度,加入酸式磷酸盐可提高总酸度,同时也能提高游离酸度。一般情况下,加入磷酸二氢锌5~10g/L,游离酸度升高1点,总酸度升高5点左右;加入硝酸锌20~22g/L,总酸度可升高10点;加入氧化锌可降低总酸度和游离酸度。在实际生产中,可不降低游离酸度,而是通过调整酸比,得到满意的磷化膜。生产中应经常检测磷化液的总酸度和游离酸度,并进行及时调整,一般每班检查调整一次,以保证磷化质量。

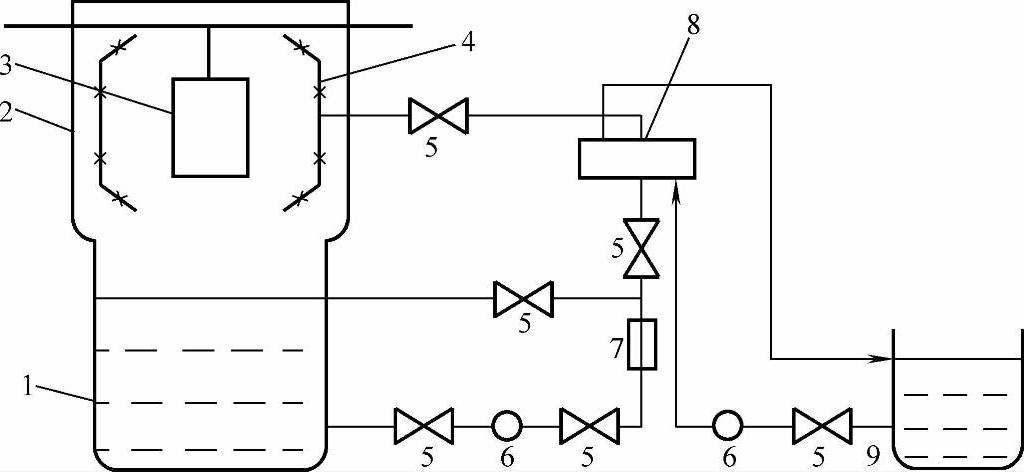

(3)温度控制 实际施工时,必须严格控制磷化温度。通常浸渍法规定温度波动范围为±5℃,喷淋法规定温度波动范围为±3℃。目前,磷化加热方式主要有槽内加热和槽外循环加热两种。槽内加热是将U形或蛇形加热器设置在磷化液储罐中,利用电或蒸汽等加热。该法结构简单,但加热器表面温度远高于槽液温度,造成加热器附近磷化液分解,磷化材料大量消耗,并在加热器上沉积磷化渣,影响传热效率。槽外加热一般用于大型流水线中,循环加热喷淋系统如图4-2所示。通常将板式热交换器与过滤机、循环喷淋等装置串联。为防止磷化液瞬间过热分解,传热介质一般用热水。

图4-2 循环加热喷淋系统

1—磷化槽 2—罩体 3—工件 4—喷嘴 5—阀 6—泵 7—过滤器 8—热交换器 9—热水槽

(4)磷化渣的排除 磷化渣是伴随磷化过程产生的絮状沉淀。当磷化槽液中含渣量超过0.3~0.7g/L时,喷淋系统容易堵塞,工件表面容易挂灰。如果后续水洗不彻底,将导致涂膜产生颗粒、麻点等弊病,因此必须及时清除。

清除磷化渣有很多方式,如早期适用于小型磷化槽的定期翻槽沉淀除渣法,以及现今适用于大型磷化设备的斜板沉淀—脱水机法、各种自动除渣系统等。

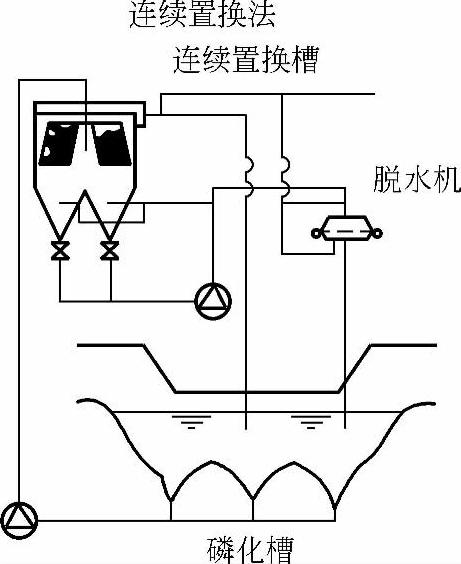

斜板沉淀—脱水机法也称为连续置换法,该装置如图4-3所示。将磷化液泵入沉降槽中,借助斜板或斜管等沉降系统加快磷化渣的沉降分离,静置一段时间(一般12h以上)后,将上层清液泵回磷化槽,下部磷化渣的浓缩液放入离心分离机中甩干,干渣回收利用或排放。该分离系统性能稳定可靠,尤其适合单班制或双班制生产线。

脱水机可采用离心分离机或板框式压滤机等。

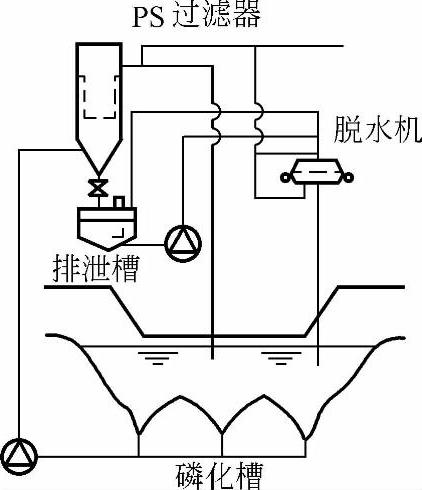

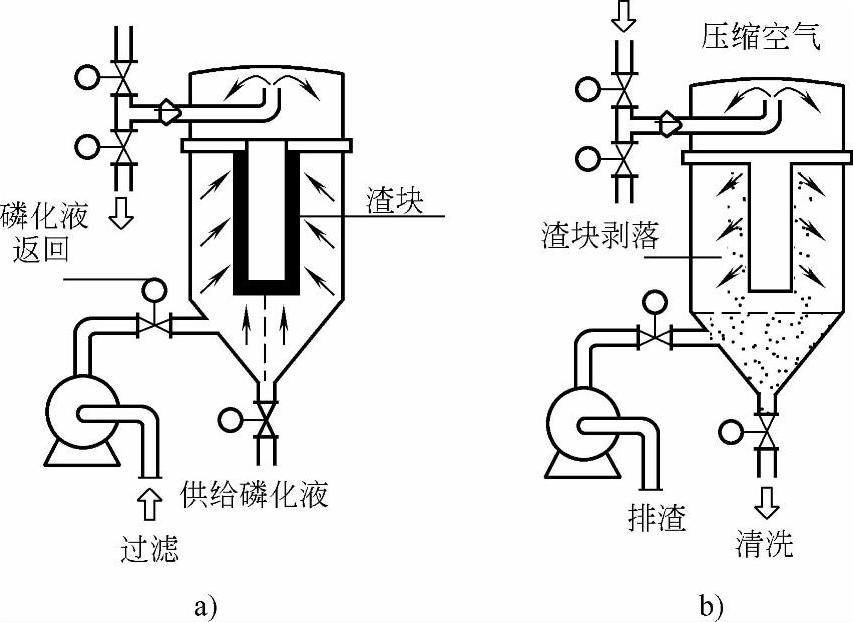

循环过滤理论上是一种理想的除渣形式,但分离效果取决于过滤器的性能。日本帕卡设计工程公司生产的逆向过滤式自动压渣系统,利用PS过滤器(反向袋式过滤器)、渣浓缩槽、压渣机等,能够自动、高效、连续过滤磷化渣和脱脂液。循环过滤装置如图4-4所示。PS过滤器工作原理如图4-5所示。

PS过滤器是袋式过滤器的反向运行,磷化渣沉淀在过滤器外面,滤液从袋中抽出,返回磷化槽中。滤袋外沉积一定磷化渣后,通过压缩空气清洗,高浓度沉渣液从过滤器的下部排出。

图4-3 斜板沉淀—脱水机

PS过滤器特点为:滤布的洗净时间短(靠压力逆洗);滤布寿命长(一般为1~3年,硝酸逆洗净1次/2月);最终排渣液呈块状,含水率为65%(质量分数)左右。

图4-4 循环过滤装置

图4-5 PS过滤器的工作原理

a)过滤 b)清洗

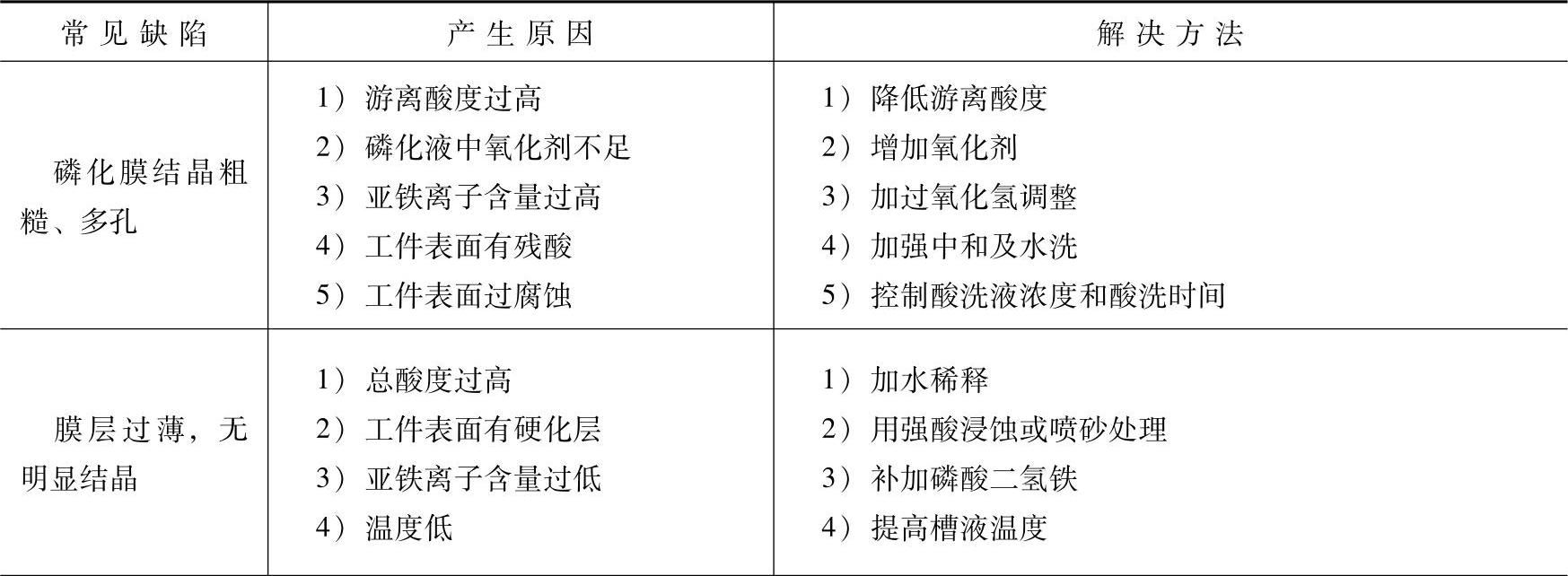

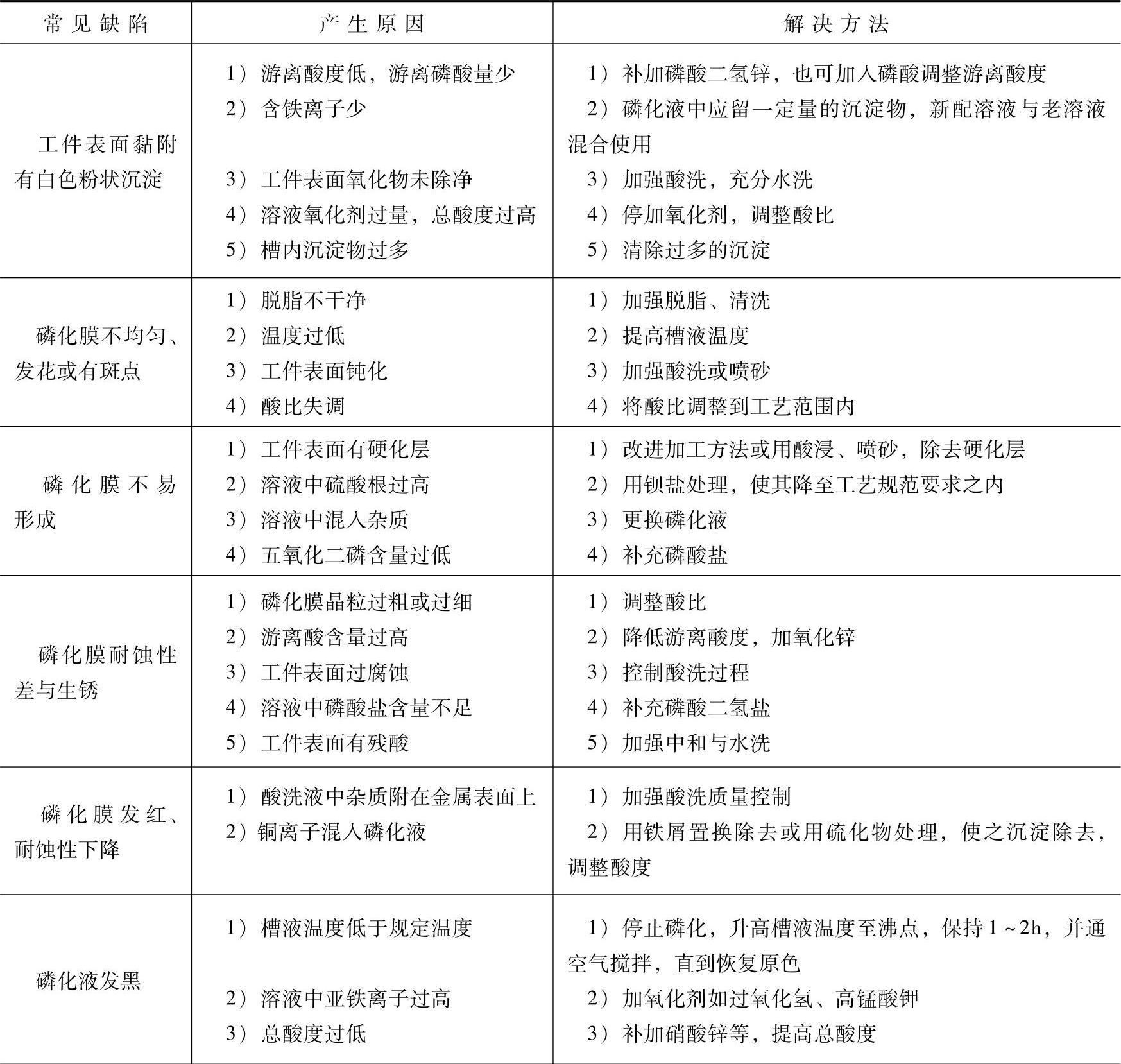

7.磷化常见缺陷及其解决方法(见表4-8)

表4-8 磷化常见缺陷及其解决方法

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。