工件在制造过程中,由于机械加工和防锈的需要,经常接触各种润滑油、拉延油、防锈油以及磨光剂、抛光膏等,在搬运过程中也常染上油污。因此,油污是被涂金属制件在进入涂装车间时最常见的油垢。在涂装前洗净被涂物上的油垢的工序称为脱脂。

最常见的脱脂方法有碱液清洗、乳化液清洗、有机溶剂清洗、电化学脱脂、超声波清洗等。它们的基本原理是借助于溶解力、物理作用力(如热、搅拌力、压力、摩擦力、研磨力、超声波、电解力等)、界面活性力、化学反应力(如皂化、氧化、还原等)、吸附力等,来清除被涂物上的油污。

脱脂方法的选择取决于油污的性质、污染程度、被清洗物的材质及生产方式等。

1.油污的性质和种类

在选择脱脂方法和清洗剂时,首先了解被涂物所带油污的性质和种类。如果脱脂方法选择不当,将直接影响清洗效果。由于被涂物制造工艺及所处环境的不同,油污的种类繁多,从影响清洗工艺的因素来考虑,应注意油污的有关性质。

(1)油污性质 一般来说,清洗的难易程度与油污黏度(或熔点)成正比,黏度越大,熔点越高,就越难清洗。按油污的化学性质可分为皂化的(植物油和动物油)和不皂化的(矿物油、石蜡、凡士林等)两种油污。清洗前者要靠皂化、乳化和溶解作用,清洗后者主要靠乳化或溶解作用。按油污对基体的吸附力,油污可分为极性和非极性油污。极性油污能较强地吸附在金属基体上,较非极性油污难于清洗。如含脂肪酸和极性防锈剂的油污就属于极性油污,清洗极性油污要靠化学反应和较强的机械作用力。含不饱和脂肪酸的液体油污常由于长期存放,氧化聚合成膜,非常难清洗。油污有时含有微细的固体颗粒,如细的研磨剂、抛光膏、磨光剂、拉延油及锻造润滑剂等,微细的颗粒吸附在表面上很难清洗。有时油污与金属的腐蚀产物、灰尘等混合在一起,可考虑采用脱脂、除锈一步法来完成。

(2)油污来源 金属原材料及其制品在加工和储运过程中,由于防锈的需要会带来油污,如防锈油、防锈脂等;在机械加工和成形过程中染上的油污,如各种润滑油、拉延油、切削油、乳化液、抛光膏、磨光剂等;在搬运过程中染上的油污,如汗水、悬链润滑油等。

(3)油污组成 油污一般由矿物油、凡士林、一般防锈油、防锈脂、润滑油、润滑剂、乳化液等组成。石蜡、天然蜡在室温下是固体,是抛光材料、封存防锈油的主要组成之一。皂类、动植物油脂、脂肪酸或合成极性化合物一般是拉延油、抛光膏等油污的主要组成之一,还有石墨、氧化铝、二硫化钼等固体润滑或磨光添加剂也是油污的组成成分。

2.碱液清洗

碱液清洗是以碱的化学作用为主的一种比较古老的清洗方法,价格比较低廉,且使用简便,故目前被广泛使用。

碱液清洗的机理主要基于皂化、乳化、分散、溶解及机械等作用。用碱液清洗剂清洗动植物油脂和矿物油时,两者清洗机理不同。在清洗动植物油脂时,用碱性强的氢氧化钠作为清洗剂,当碱性保持在易皂化的一定浓度时,使油污成为水溶性脂肪酸钠(肥皂)和甘油,溶解分散在清洗液中。中性矿物油脂与碱不起化学作用,清洗时由强碱使油污从被清洗物上解离而分散。

氢氧化钠又称苛性钠,属强碱性化合物。在清洗时主要起化学作用,与酸性油垢或动植物油脂反应,生成水溶性盐或皂被除去。

碳酸钠又称苏打,有缓冲作用,不像强碱那样侵蚀有色金属。

硅酸钠在水解时提供碱度,水解时生成的硅酸不溶于水,而以胶体状悬浮在槽液中,对固体污垢有分散作用,能避免污垢在工件上再沉积。

硅酸钠一般特性是使碱液的润湿、浸透性优良,保持污物的分解性和耐硬水性良好,对金属有一定的防腐蚀效果。但是要注意,在强酸存在的情况下,水解生成的游离硅酸能在被清洗物面沉积,形成一层不溶于水的薄膜,水洗时不易洗掉,影响涂膜的质量。

磷酸盐作为碱清洗剂,在水解时生成离解度很小的磷酸,从而获得了碱度。磷酸钠具有较显著的分散作用,可将大颗粒状污垢分散成近似胶体粒子的小颗粒。另外,它还具有表面活性作用,其能力略低于硅酸钠。它常代替硅酸钠,用于不能使用硅酸钠的清洗剂中。它与硬水中的钙、镁离子相结合,成为不溶于水的钙盐或镁盐而被除去。

碱液脱脂能力与溶液的pH值、温度、机械作用、水的硬度以及工件表面上油脂的种类和多少有关,脱脂能力随着pH值增加而增加。根据pH值的大小,碱液可分成下列三种情况:

1)强碱性溶液(pH值为12~14),一般适用于有严重油污工件的表面脱脂。

2)中等碱性溶液(pH值为11~12),一般适用于有中等程度油污工件的表面脱脂。

3)弱碱性溶液(pH值为9~10),一般适用于有轻微程度油污工件的表面脱脂,以及有色金属(如铅、铜)的表面脱脂。

提高碱液的温度能增加脱脂的速度,但温度太高能促使某些表面活性剂的分解。对大多数脱脂溶液来说,适宜的温度应控制在50~80℃。

脱脂时,给脱脂溶液以循环搅拌、喷射等机械作用,可以改善脱脂效果。这是因为,在机械作用下,工件表面不断地接触新鲜溶液外,在一定压力下喷射出的溶液,还能给工件表面以强力冲刷,使黏附在工件表面的油污被较快清除。

水的硬度高低也影响碱性溶液脱脂效果和性能,水硬度高,脱脂效果差。为了使水软化,可在碱性溶液中加微量的三聚磷酸盐和三乙醇胺油酸皂等。

工业生产很少单独用一种碱进行脱脂处理,一般要添加表面活性剂等各种助剂混合组成脱脂液,这种脱脂液称为复合碱性清洗剂。碱性清洗剂的配方可根据清洗油污的种类、被清洗物的材质、清洗方式等因素通过试验确定。碱液清洗工艺应严格执行操作规程,否则易产生锈蚀和未清洗等质量事故。每天应检查清洗液、清洗设备的技术状态,如有故障,应加以调整和维修。

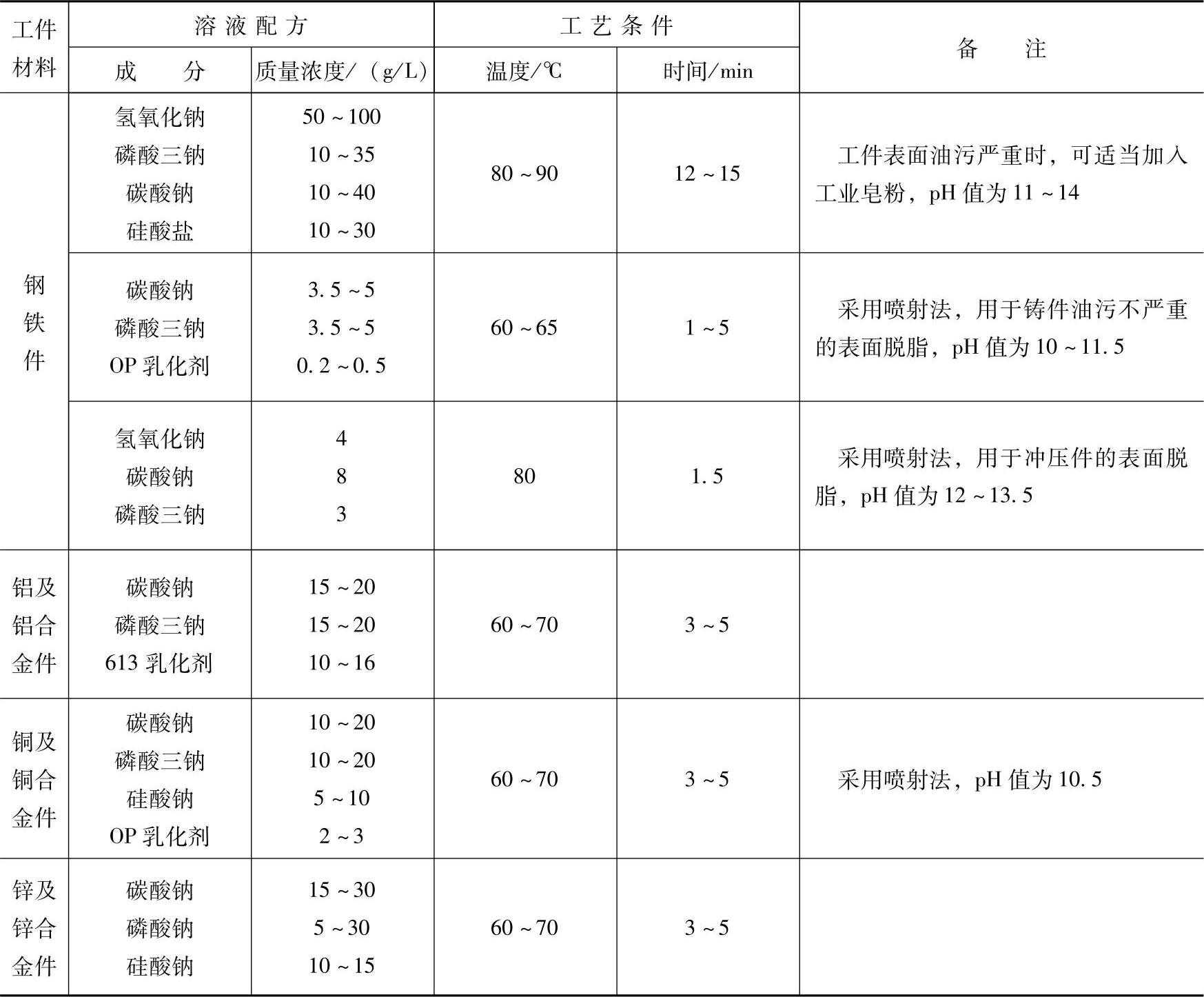

几种碱性脱脂溶液配方及工艺条件见表4-3。

3.乳化剂清洗

乳化剂清洗又称表面活性剂清洗。以表面活性剂为主作为清洗剂,利用其表面张力低、浸透润湿性好、乳化能力强的特点,以及其增溶和分散的能力除去油污和尘垢。

表4-3 几种碱性脱脂溶液配方及工艺条件

表面活性剂清洗在金属清洗中得到广泛的应用,这种方法具有以下特点:

1)在同样条件下清洗能力比碱液清洗能力强,脱脂质量好,可使清洗液的pH值接近中性或碱性(pH值为9~11),适用有色金属材料的清洗。

2)它能与其他表面工序合并,如组成脱脂、酸洗或磷化二合一处理的工艺,在一定条件下可简化工艺操作。

3)在采用可生物降解的表面活性剂之后,有利于表面处理工序污水的处理。

当前,有些表面活性剂价格较贵,一般的表面活性剂易起泡,这是表面活性剂清洗法的不足之处。(https://www.xing528.com)

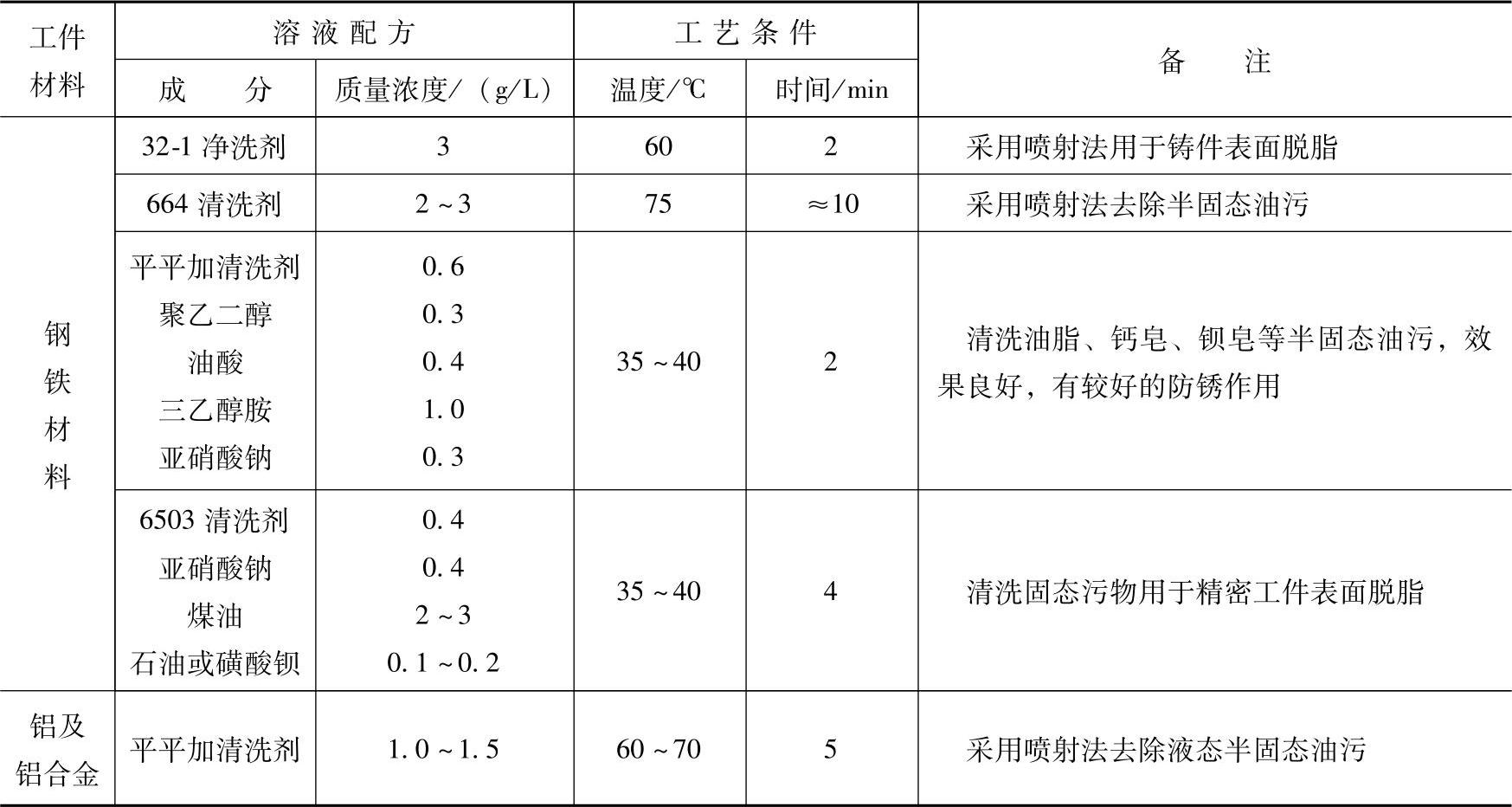

表面活性剂清洗用的清洗剂一般是由多种表面活性剂、各种助剂(如消泡剂、防锈剂、稳定剂)配制而成。目前所采用的表面活性剂,主要有非离子型和阴离子型两类。常用非离子型表面活性剂有TX-10、6501、6503、32-1净洗剂及三乙醇胺油酸皂等;常用阴离子型表面活性剂有烷基苯磺酸钠、烷基磺酸钠等。几种表面活性剂脱脂溶液的配方及工艺条件见表4-4。

4.有机溶剂清洗

有机溶剂清洗是指利用有机溶剂对各种油污的溶解能力除去工件表面油污的方法。它的特点是脱脂效率高,但不能洗掉无机盐类和碱类。在涂装工序中,脱脂常用漆用汽油和松香水。一般采用手工擦洗或浸洗,清洗后晾干的方法。汽油清洗时火灾危险性大,在涂装中应有良好的通风和消防设施。

表4-4 几种表面活性剂脱脂溶液配方及工艺条件

常用有机溶剂有汽油、煤油、松香水、含氯溶剂等。含氯有机溶剂适用于工件表面有严重油污和大批量的生产线生产的情况。含氯溶剂脱脂方法有喷射法、浸渍法、溶剂蒸气脱脂法,以及浸、喷蒸综合脱脂法。

5.电化学脱脂

把脱脂的金属零件置于碱性溶液中,在直流电的情况下,零件作为阳极或阴极进行脱脂的方法称为电化学脱脂。电化学脱脂溶液与碱性脱脂溶液的组成大致相同。

电化学脱脂时,第二电极最好采用镍板或镀镍钢板。因为在阴极脱脂时,如用铁板作为阳极,铁板会溶解而污染脱脂液,并有一部分沉积在阴极上沾污零件。

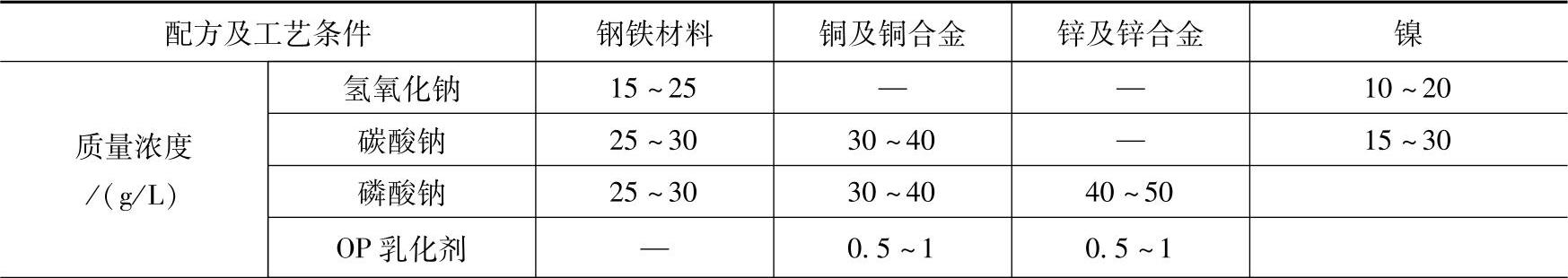

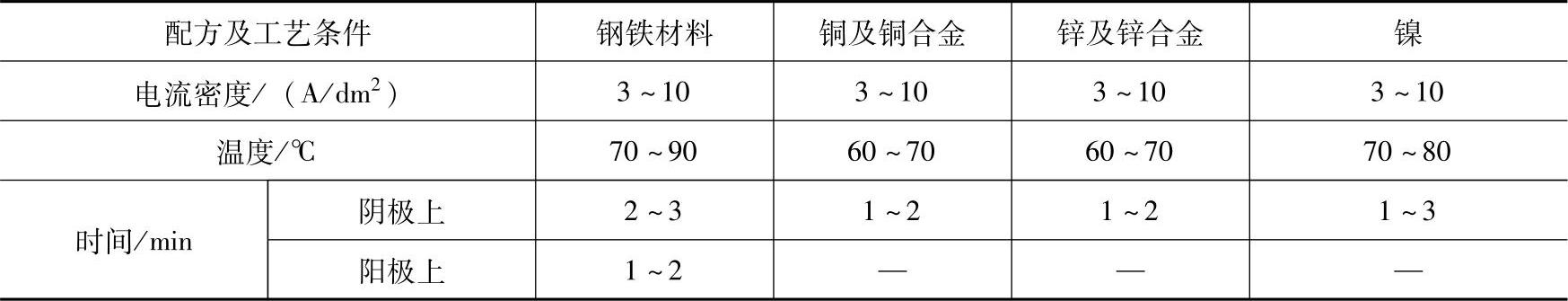

生产实践证明,电化学脱脂的速度比碱性脱脂的速度高几倍,而且油污清除得更干净,但由于大量氢气析出,易产生氢脆。阳极脱脂较慢,无氢脆问题。鉴于阴极脱脂和阳极脱脂的优缺点,在生产中多采用这两个过程的组合形式,称为“联合电化学脱脂”,即用阴极脱脂数分钟,然后用阳极脱脂。或者相反,先用阳极脱脂数分钟,立即转阴极脱脂。这样可以得到取长补短的效果,既可以提高效率,又可以消除某些缺陷。电化学脱脂溶液配方及工艺条件见表4-5。

表4-5 电化学脱脂溶液配方及工艺条件

(续)

6.超声波清洗

超声波清洗是利用超声波振荡的机械能作用于脱脂液体时周期交替产生瞬间正压和瞬间负压来进行清洗的。在负压的半周期,溶液中产生大量孔穴,蒸汽和溶解的气体变成气泡,随后在正压的半周期,瞬间产生的强大压力,使气泡被压缩而破裂,产生数以万计的冲击波,对溶液产生激烈的搅拌,并强烈冲击零件表面,从而加速脱脂过程,并使零件表面深凹和孔隙处的油污彻底清除。超声波可应用于溶剂脱脂、碱性化学脱脂、电化学脱脂,还可用于酸洗、电化学酸洗等场所,一步或分步达到脱脂、除锈、除膜(挂灰、浮渣、污膜)等效果。超声波脱脂液的浓度和温度比其他脱脂液低。因为浓度和温度过高,将阻碍超声波的传播,降低脱脂效果。使用超声波可降低脱脂液的浓度和温度,节约能源,保护基体金属免受腐蚀。总之,应合理选择脱脂液的组成和配比,选择合适的超声波振荡频率和强度等参数。

超声波脱脂对处理形状复杂,有微孔、不通孔、窄缝以及脱脂要求高的零件更有效。一般用于脱脂的超声波频率为30kHz左右,复杂的小零件可采用高频率低振幅的超声波,表面积较大的零件则使用频率较低的超声波。

超声波清洗装置由振板和超声波发生器组成,如图4-1所示。市场上有标准型号,若标准型号不适用于特殊的工作环境,也可采用投入式超声波装置。投入式超声波装置中振板和超声波发生器采用分体结构,安排布置灵活。根据超声波辐射面的需要,振板可布置在清洗槽的底面、侧面或顶面。为使零件的凹陷及背面部分能得到良好的脱脂效果,最好使零件在槽内旋转,以便各部分均能受到超声波的辐射。

图4-1 超声波清洗装置

7.清洗方式及脱脂中应注意的问题

(1)清洗方式 清洗方式分为浸渍式和喷淋式。浸渍式适用于碱液清洗、表面活性剂清洗和超声波清洗等。浸渍式清洗液一般加热至60℃左右,还要求有适当搅拌、溶液循环等机械作用。浸渍式所用设备简单,对复杂工件、有空腔结构等的工件均能清洗干净,但占地面积大,处理时间长。

喷淋式工艺是利用机械喷射力来强化脱脂效果的一种工艺方法,适用于碱液清洗和表面活性剂清洗等。喷淋式清洗由于机械力的作用,温度可降低到40~50℃,处理时间一般为浸渍式处理时间的1/10~1/3。对外表面清洗效果好,对内表面清洗效果较差,特别是喷淋室体要求密封好,不漏水,不串水。喷淋式设备管路多,喷嘴多,维护工作量大。因此,要使喷淋式清洗达到最佳效果,必须加强管理。

(2)脱脂中的注意问题 为了保证脱脂及后续工序的质量,必须注意以下问题:

1)防止脱脂产生早生膜。所谓早生膜是指工件脱脂、水洗前后产生蓝膜或黄锈,这种早生膜会影响磷化膜的完整性和均匀性。因此,在脱脂和水洗间隔期,应设置微雾喷淋,防止工件表面干燥。另外,严禁被清洗物停留在清洗机中,如果短期停留,清洗机仍应继续运转。

2)注意水洗质量。工件清洗后,表面残留的清洗液不仅影响磷化膜质量,而且影响涂膜的附着力及耐蚀性,因此必须彻底清洗。一般采用两次水洗,对于有后续酸处理的工件,可采用两级热水洗,否则采用一次热水洗,一次冷水洗。原则上,经过两级漂洗后,必须降至脱脂槽碱度的1%以下,水洗时间一般为0.5~1.5min。

3)加强管理。每班应定期检查清洗液的温度、浓度、清洗液的油污程度及被洗物的清洁度等工艺参数。为防止在喷射过程中产生大量泡沫,污染工作场地,造成清洗液的消耗,应尽量选择低泡表面活性剂,或在清洗液中加入少量消泡剂。

4)避免采用高温强碱脱脂液。高温强碱脱脂不利于磷化膜的生成,对常(低)温磷化,应选用弱碱性脱脂剂。

5)预喷湿。预喷湿的主要作用是润湿油污表面,使脱脂工序更有效。国外有些汽车厂在预脱脂前,采用热水洗(40~50℃)方法,将附着在车身表面的油污软化或部分除去,以减轻脱脂工序负担。

6)采用预脱脂与脱脂的多级脱脂处理。遇到油污厚、重的情况,可先用有机溶剂预脱脂或在生产线上设置预脱脂工序。预脱脂能除去工件表面90%的油污,减轻脱脂负担。预脱脂槽最好安装油水分离器或吸附设备,自动除去浮油。同时在设备构造方面,应当使脱脂槽的液体能输送到预脱脂槽中,使脱脂液保持较清洁状态。

7)控制脱脂液的温度和浓度。为使油污尽量在预脱脂中除净,便于控制脱脂后水洗槽的污染度,原则上,预脱脂液的浓度应高于脱脂液的浓度。但脱脂液的浓度过高会引起表面活性剂的盐析作用,失去脱脂能力。另外,温度提高,脱脂效果提高。但温度过高(≥80℃),会大大加快表面活性剂的水解速度,造成脱脂液的无谓消耗,脱脂效果反而降低,工件表面泛黄。温度降低,脱脂时间适当延长(每降低10℃,完全脱净油脂所需的时间延长约1倍),脱脂效果变差。

脱脂效果的好坏,可用多种方法评判,最常用且简便的方法是水膜连续法,即工件经过彻底水洗后,观察是否能在表面完全润湿。如果脱脂彻底,水洗后表面应能形成连续的水膜,否则脱脂不彻底。此外,还有荧光染料法、喷雾器法、放射性同位素法等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。