涂装烘干室耗能大,其结构和性能将会直接影响到涂膜的质量和涂装成本。因此,在设计和选用烘干设备时,应考虑下列几方面:

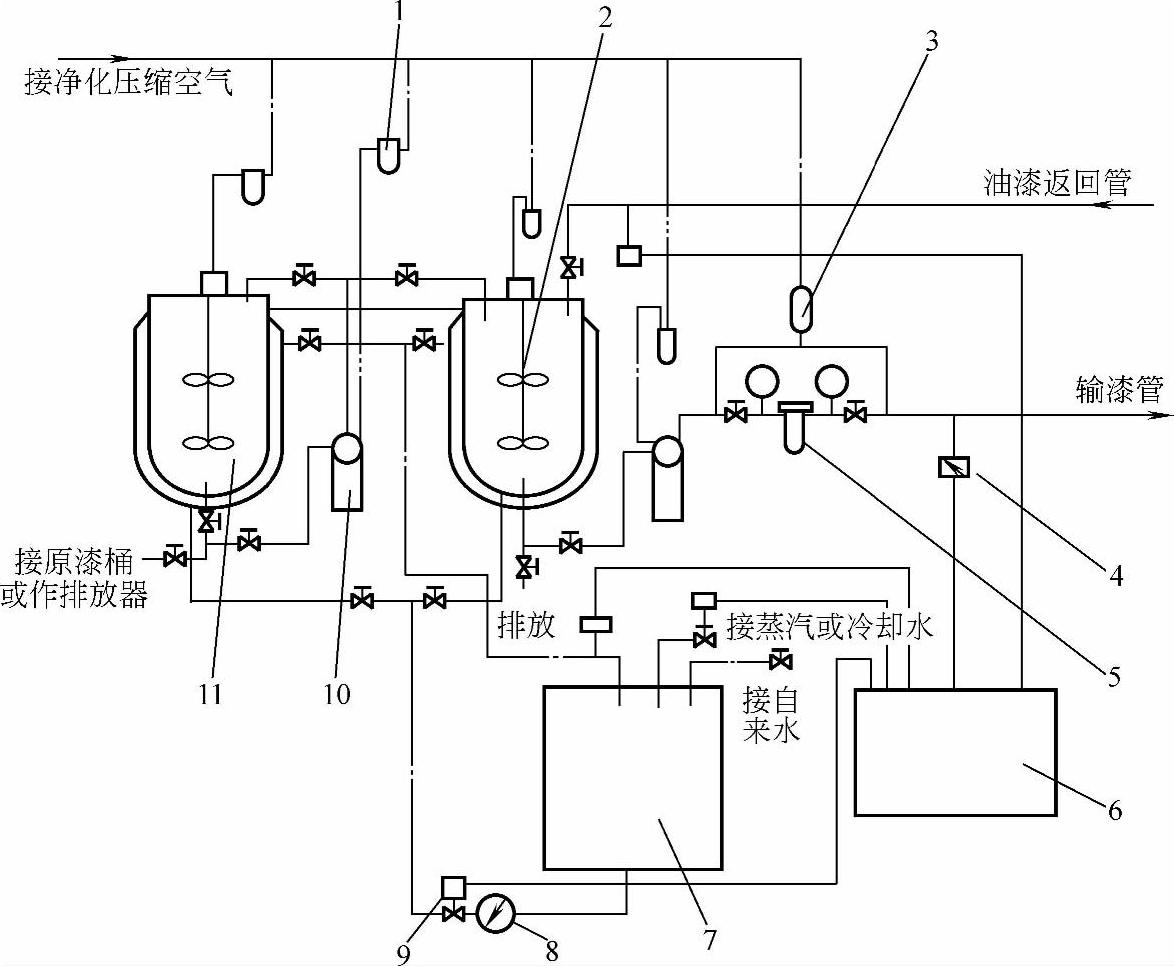

图3-22 输调漆系统的控温装置

1—调压器 2—输漆罐 3—缓压器 4—热电偶 5—袋式过滤器 6—控制柜7—热(冷)水储槽 8—泵 9—电磁阀 10—立式泵 11—调漆罐

1)烘干质量方面。应满足涂料烘干的温度—时间曲线,被烘干物的温度分布均匀,烘干室内洁净无尘,烘干室顶部无分解物冷凝。

2)节省能源方面。能源尽可能综合利用,炉内设计合理,对外有绝热措施。

3)符合法规方面。有防爆措施,排出废气有处理装置。

4)维修方面。易清理,可拆卸,易更换,内部壁板平直无积灰死角。

1.烘干室的类型

按照烘干室形状和被涂物的通过方式,烘干室可分为通过式和箱式。通过式烘干室又可分为直通式(见图3-24)、桥式(见图3-25)及π型烘干室(见图3-26)。

图3-23 高低压回漆管三线循环系统

2.烘干室的组成

烘干室由烘干室实体、进出口壳体、热传递系统、电控及测温记录系统,以及各种辅助设备组成。

(1)烘干室实体 一般为镶嵌式结构,在工厂预制成标准块,在现场可任意组装。标准块为双层钢板,内充矿渣棉等绝缘层。绝缘层的厚度根据烘干室温度要求而定。温度高,应选厚层,其厚度一般为100~150mm。烘干室实体安装后,应不存在热桥的结构,即内外层之间连续处应绝缘。在正常生产时,烘干室内外壁板温度与室温之差不大于15℃。

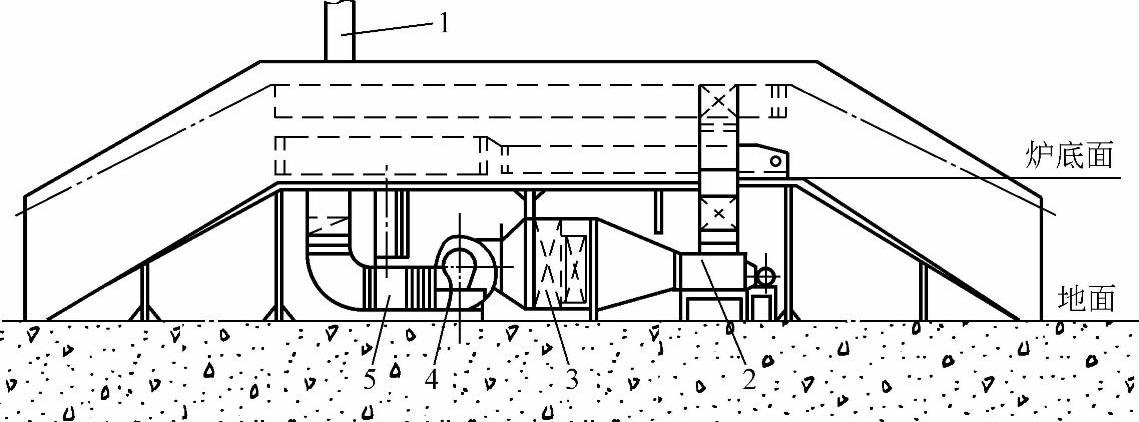

图3-24 直通式烘干炉(热风循环式)

1—排风管 2、4—密封式风机 3—排风分配室 5—过滤器 6—燃烧室(或电加热器)

(https://www.xing528.com)

(https://www.xing528.com)

图3-25 桥式炉(热风循环式)

1—自然排风管 2—燃烧(电加热器) 3—过滤器 4—风机 5—排风分配室

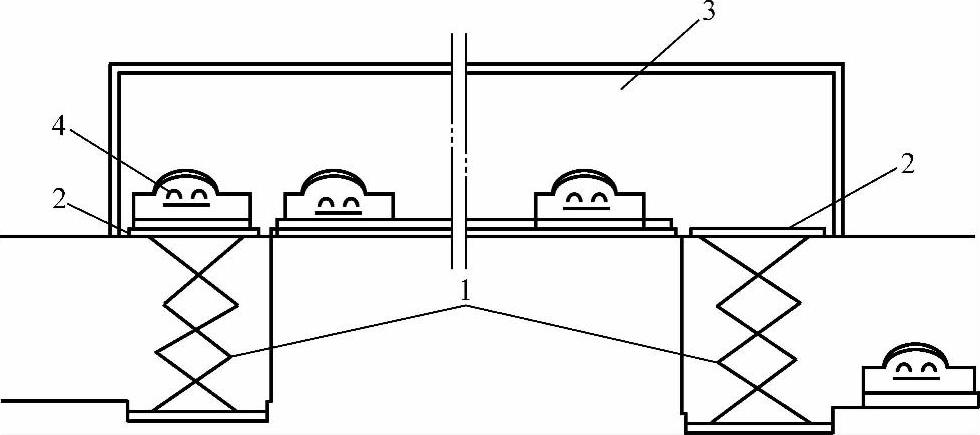

图3-26 π型烘干室

1—升降机构 2—升降机平台 3—烘干室 4—被烘干车身

(2)烘干室出入口 因为烘干室的温度高于周围环境的温度,所以出入口必须采取适当的措施来防止热损失。图3-27所示为烘干室出入口端部结构。

通过式结构的烘干室靠进出口风幕来保证炉体内的温度,其散热量很大。

桥式烘干室因烘干室的底部高于进出口的上缘,靠热空气上升来保温、封闭,热能损失小。

π型烘干室除具备桥式烘干室的特点外,其升降平台相当于一个门,更有利于烘干室的保温。

图3-27 烘干室出入口端部结构

a)桥式烘干室端部(适用于悬挂式输送链) b)循环空气风幕 c)升降门 d)π型烘干室端部(适用于地面滑橇输送) e)直接加热的热空气风幕 f)热交换加热的热空气风幕

(3)热传送系统 绝大多数涂装烘干室采用热对流和热辐射加热系统或二者混合使用进行加热。

热对流加热方式是采用电或燃气对空气进行加热,然后用热空气加热工件。其优点是加热温度均匀,但工件加热升温时间长,热效率低。

辐射加热是采用高温的辐射元件通过辐射方式加热工件,热效率高,升温快。但热辐射为直线传播,有照射盲点,会产生温度不均匀现象,需要靠加热循环风促进复杂工件温度均匀。一般较高温度的烘干室,多采用这种辐射加对流的加热方式,使升温的时间大大缩短。

(4)烘干室的废气处理装置 涂膜在烘干固化的过程中,释放出所含的有机溶剂及各种分解物质。这些物质多数在烘干室的升温段挥发出来。这些气态有机物质如果不及时排除,由于浓度积累,有可能会达到爆炸浓度极限而造成危险,但排到厂房外又会污染大气,故必须进行废气处理。

废气处理方法有催化法和燃烧法。将高温废气(内含可燃性气体)作为燃烧炉的补充空气,可节约天然气用量20%以上。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。