电泳涂装对金属件而言,是施工方便、火灾危险性最小的环保型涂料施工方法。但其辅助设备较多,一次性投资较大。电泳涂装设备包括电泳槽、备用槽及循环过滤系统、调温系统、电极及极液循环系统、直流电源、超滤系统、纯水系统、电泳后清洗系统等。

1.电泳槽(含副槽、备用槽)及循环系统

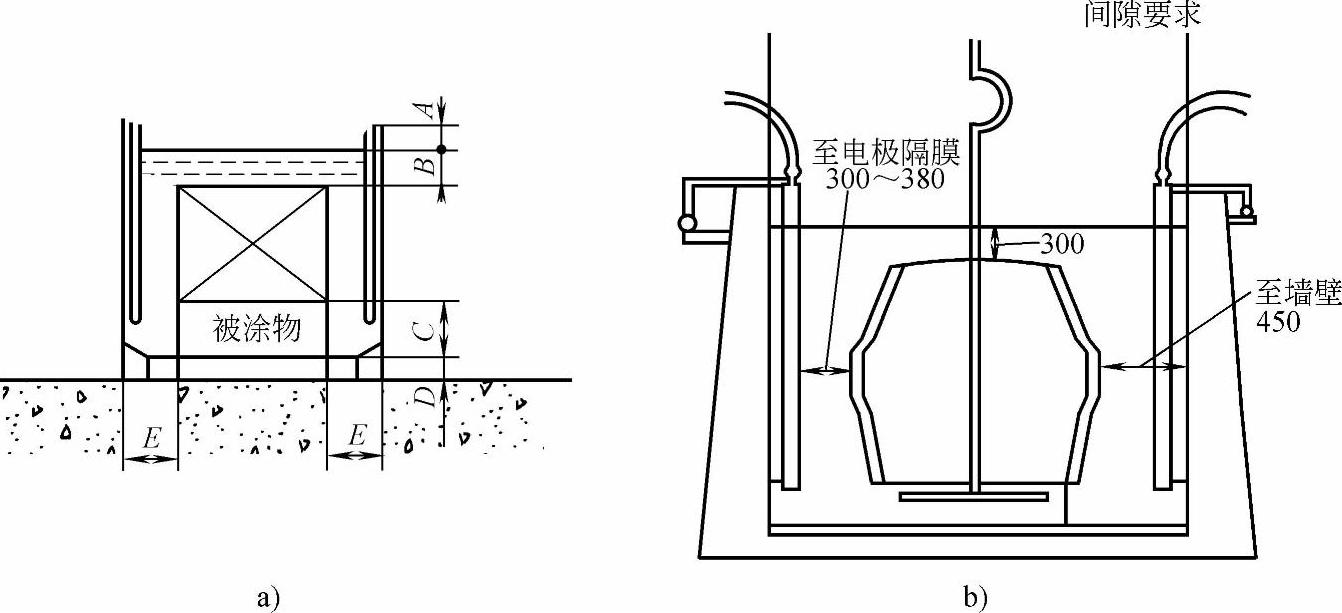

电泳槽是工件通过的地方,其体积大小与通过的工件大小和产量有关。电泳槽的大小取决于通过工件的最大尺寸。典型电泳槽的断面间隙尺寸如图3-8与表3-3所示。电泳槽的长度应达到使工件全浸没在电泳槽中的要求,电泳时间为2~3min。

图3-8 典型电泳槽的断面间隙尺寸

a)典型电泳槽 b)汽车车身用电泳槽

表3-3 典型电泳槽的断面间隙尺寸(单位:mm)

电泳槽体一般采用6mm的低碳钢板双面焊接、槽钢加强而成,内部喷砂并涂覆以2~3mm的环氧或不饱和聚酯玻璃钢,耐静电直流电压20kV。小型工件的槽体可以用10mmPVC塑料板焊接并用角钢加固而成。要求电泳槽内壁、槽底尽可能圆滑无死角,电泳槽底应向工件入口处倾斜,大型槽体在入口处设置泵的吸入口。

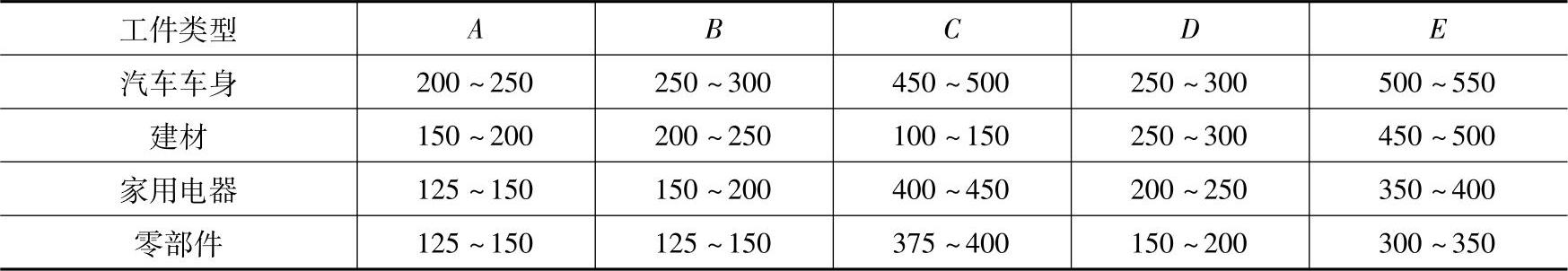

备用槽是供清理和维修电泳槽时存储电泳槽液用的。电泳槽和备用槽均配置有槽液循环搅拌系统,以保持槽液成分均匀、温度均匀及防止颜料在槽底或被涂物水平面上沉淀,并及时排除被涂物表面上产生的气泡和槽液面上的气泡。槽底的循环喷管距槽底70~80mm,喷嘴可以采用PP塑料或不锈钢文丘里喷嘴。当电泳槽体较小时,也可采用一般的喷嘴。槽液循环速度为4~6次/h。槽液循环系统要保证电泳槽液面流速不小于0.2m/s,槽底液流速不小于0.4m/s。电泳槽和备用槽可共用一套循环系统,其管路结构及流向如图3-9所示。

图3-9 电泳槽及备用槽管路结构及流向

1—电泳槽 2—储存槽

电泳槽的循环泵可以采用立式或卧式不锈钢泵,转速要求为1450r/min。转速过高,会将槽液中乳化的树脂状态破坏,产生不稳定现象。卧式泵多采用液体密封泵,密封液一般采用新鲜的超滤液。

循环系统的过滤罐应是能使循环槽液全部通过的25μm或50μm的筒式过滤器,并带有旁通管以备更换过滤网时使用。过滤器出入口必须安装压力表,当入口压力与出口压力超过一定的数值时应更换过滤网。

2.调温系统

电泳涂膜的厚度与电泳槽液温度成正比例关系。但温度过高,除涂膜厚度增加外,槽液的老化加剧。当温度太低时,涂膜变薄,若温度低于15℃时,甚至不能涂上涂膜。因此,要求控制槽液温度。在正常生产状态下,由于电泳涂装过程的通电发热及其他原因,电泳槽液温度一般处于升温状态。要求冷却装置在满负荷下应能保持漆液温度在25℃以下的能力,正常工作时则控制在(28±1)℃。

冷冻机(及其换热器)的制冷能力,应能排除电泳涂装可能使用的最高电压、最高的设计电流(按全浸工件面积乘于20A)下工作产生的热量,同时应考虑各种泵的机械功率及夏天的热传导等因素综合来设计。地处温带地区时,可考虑将制冷所需的功率分配至两套冷冻机上。夏天两套设备同时起动,春、秋则使用一台,冬天可直接取凉水塔的水进行电泳槽液的冷却。

3.电极及电极液循环系统

按照电泳涂装直流电源的导电原则,作为电极的工件与另一个电极,其导电面积比应有一定的范围。在设计时,按全浸没工件面积与相对应的电极(阳极或阴极)面积之比为(4~6)∶1。以阴极电泳为例,工件是阴极,对应的电极是阳极。阳极在通电过程中产生氧气,消耗水中的氢氧根离子,因此阳极液是酸性溶液。阳极要求采用316L(美国牌号,相当于022Cr17Ni12Mo3Ti)不锈钢材质,阳极液循环系统的管道也采用不锈钢管或塑料管(采用塑料管时,应在管路中装有金属部分要接地),阳极液的循环量按6L/(min·m2)的标准考虑。阳极液电导率一般控制在(500±200)μS/cm。当电导率超标时,应可手动或自动补充去离子水,使高电导率的阳极液溢流,直至将电导率调整到合理的范围内。

工件通过挂具连接地的运输链或与汇流排接触到点。大型复杂的工件电泳涂装时,可以分两段供电。即入槽时,供较低的直流电压,当工件外部被涂上一定厚度的涂膜后,进入第二段,在较高的电压(比第一段电压高20~60V)下,促进复杂工件的内部进一步涂装。两段电压有各自的供电电源和连接的阳极。两段的阳极之间要有一定的距离,电压差越大,距离越大,以免两个极板之间形成的电压差使电泳漆在电压较低的阳极及极罩上产生沉积。

4.直流电源(整流器)

直流电源(整流器)应能使电压在0~400V之间可调,正常使用的电压和电流应在设计值的70%左右。直流电源的“供电平稳”度或输出脉动率是很重要的性能,直流电源采用滤波整流,在满负荷的情况下,其电压脉动率不能超过5%。

考虑在运输链停止之后,电泳槽内停有工件,在停链期间如果停止供直流电,湿涂膜会重漆。因此,直流电源应有停链后供保护电压的能力,以避免重漆,保护电压的高低可由试验来确定。

工件带接地电压入槽,可以提供最大的人身安全保障,使开关系统简化,使工件的下部有最长的电泳时间,也减少电弧放电和烧坏电刷、滑架等。在运输链速度较快的场合,比全浸没通电有一定的优势。

5.超滤系统

超滤(UF)属于一种压力驱动的膜分离过程,超滤膜的孔径为10-3~10-2μm,能将电泳槽液中悬浮的高相对分子质量树脂、颜料截留,而让槽液中的水、有机溶剂、无机离子及低分子有机物通过,形成超滤液。

采用超滤可以实现封闭清洗,提高涂料的利用率,必要时可以排放少量的超滤液,达到去除杂质离子、净化槽液的目的。(https://www.xing528.com)

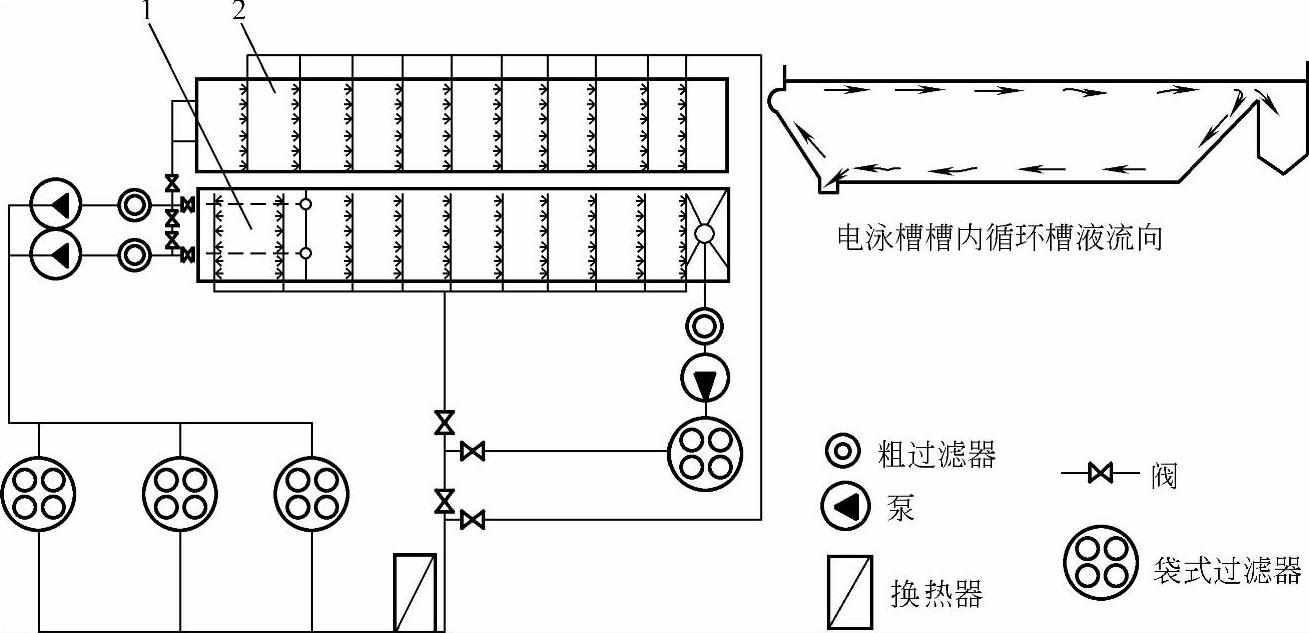

超滤装置按照超滤组件的支承体形状可分为管式、卷式、板式、中空纤维管式等几种。图3-10所示为超滤元件的结构。在管理不够完善的场合,应当采用管式超滤器。

图3-10 超滤元件的结构

a)卷式 b)管式 c)板式 d)中空纤维式

1—超滤液收集管 2—超滤液流动通道 3—超滤膜 4—超滤液收集通道 5—膜支撑体 6—电泳涂料通道 7—渗透液 8—定位器 9—进口液流 10—端部接口 11—垫圈 12—环氧树脂漆 13—环氧树脂密封化合物 14—PVC管体 15—出口液流 16—密封环 17—橡胶密封圈 18—二级收集管 19—一级收集管 20—槽沟 21—超滤液排出通道

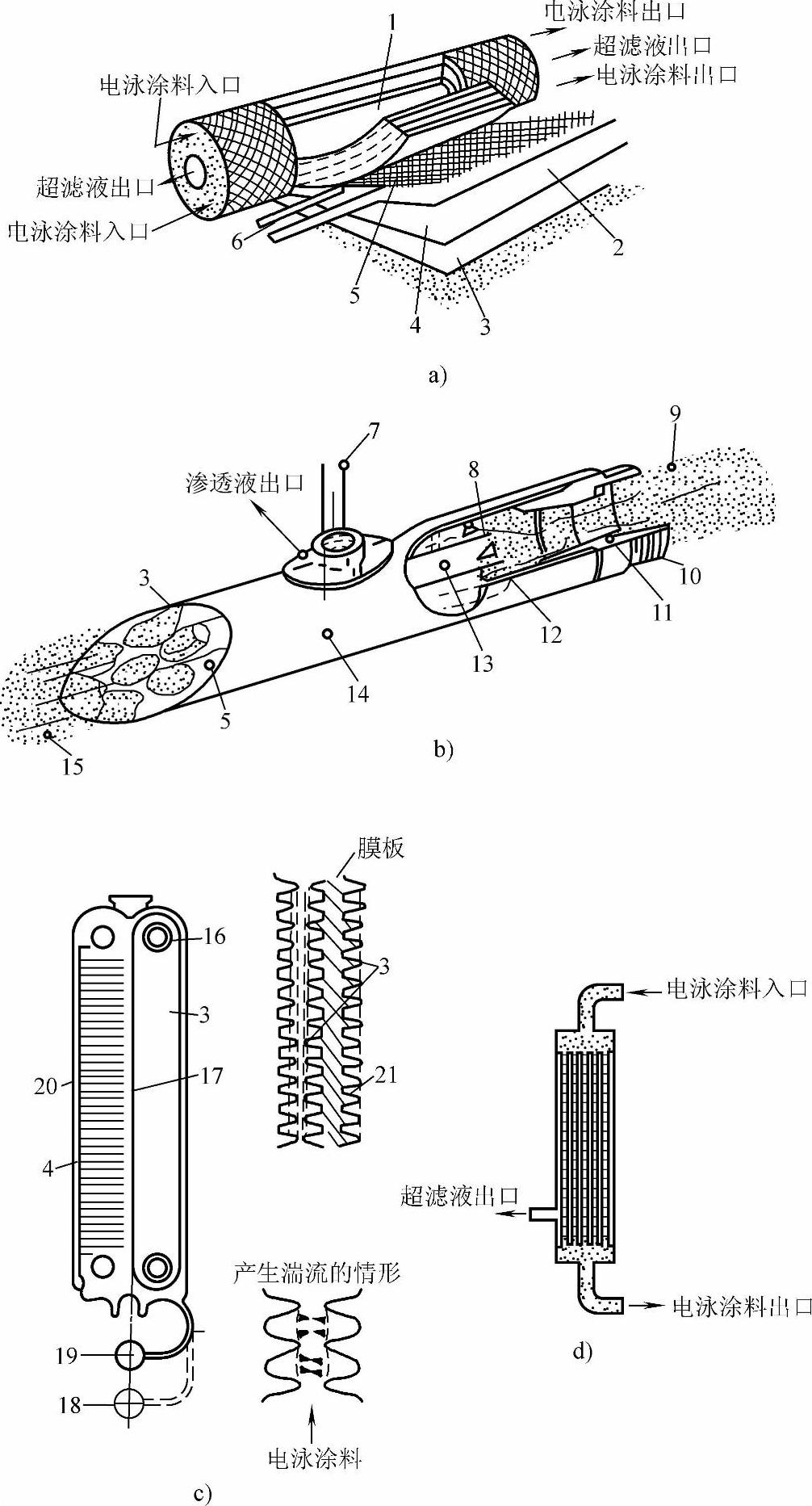

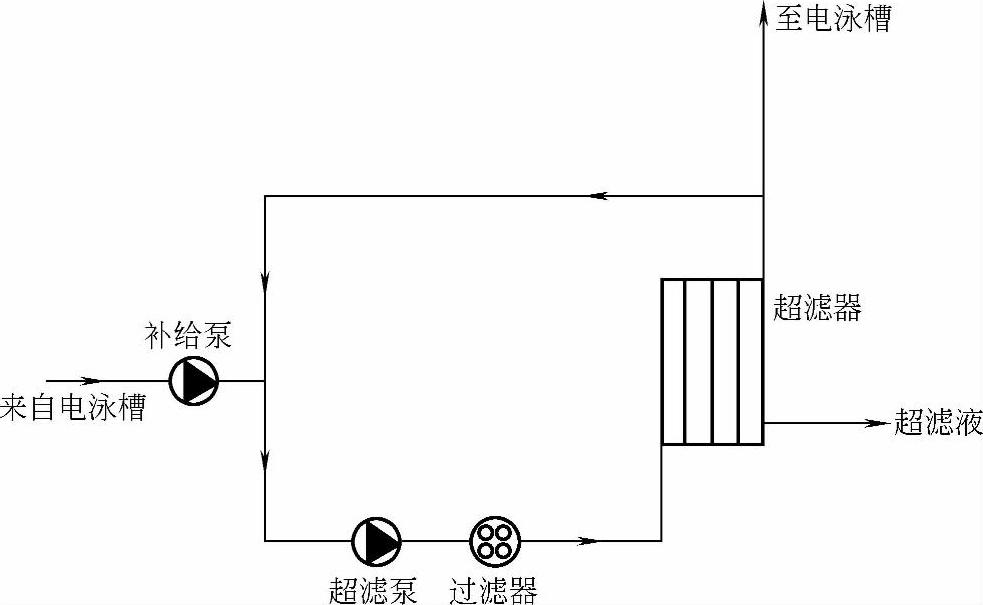

超滤循环系统的连接方式有两种:一种是直接接到电泳槽循环系统中,适用于小型电泳槽;另一种为内循环方式,如图3-11所示,适用于超滤液用量较大的电泳生产线。超滤装置还应有清洗装置。

图3-11 超滤装置内循环系统

6.纯水(去离子水)装置

预处理、电泳涂装线大量的使用纯水,要求纯水的电导率≤10μS/cm。

过去,生产纯水采用工业水通过阴离子交换柱和阳离子交换柱,除去水中的阴、阳离子。当阴、阳离子交换树脂离子交换达到一定的饱和度后,采用氢氧化钠和盐酸溶液进行清洗再生,然后再用水冲洗至出水质量合格。其过程麻烦,并有酸、碱液的排出,污染环境。现在,多采用反渗透设备制取纯水。反渗透技术实际上也是一种压力驱动的膜分离过程。该半透膜可以让水分子通过而阻挡可溶性的离子通过,其产水率在70%以上,所有可溶性盐随浓缩水排出。合理的组合为:泵水→过滤(或超滤)→反渗透→纯水。

在纯水设备设计时,应当将纯水储槽的体积适当增大,而制纯水设备的压力就可以不必要求太高。

7.电泳后清洗设备

电泳后清洗的目的是回收工件表面的浮漆,提高电泳涂料的利用率,提高和改善涂膜表面质量。电泳后清洗的次数应根据工件的复杂程度和是否涂面漆而定。复杂零件必须采用多工序喷浸结合方式,但对装饰性要求不高的单一电泳涂膜,电泳后清洗可以简化为喷洗或浸洗1~2次。

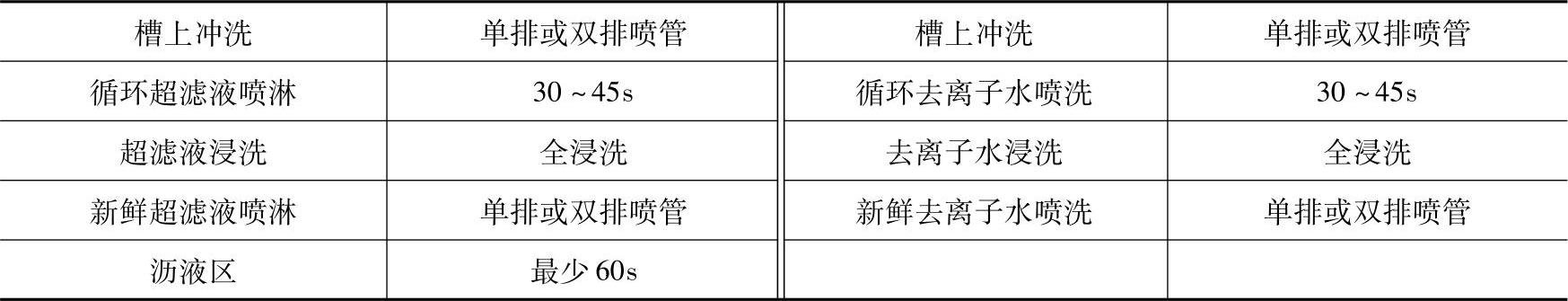

复杂工件采用高效率的“闭路重力回流”超滤液冲洗系统是必要的。此系统在电泳工件一出槽时就利用循环超滤液来冲洗,至最后一道纯净超滤液喷洗,形成超滤液随工序向前溢流返回电泳槽。电泳后清洗设备过程编排见表3-4。

表3-4 电泳后清洗设备过程编排

(1)槽上冲洗 槽上冲洗是用循环超滤清洗液,在工件一出电泳槽时就立刻开始喷洗,其位置靠近电泳槽副槽。喷洗后的超滤液可直接回到电泳副槽中,通过清洗也可以使工件保持润湿,使工件不会沾污或干结。

槽上喷洗流量要设计成略少于超滤装置的超滤液压力,以使有剩余的超滤液靠液位差,从循环清洗槽溢流回到电泳槽以保持平衡。喷洗喷嘴要安装适当,使喷射面覆盖所有工件。喷嘴一般选用辐射面为85°的广角喷嘴。每排喷嘴的最下端要安装一个喷嘴,以便在不生产时能排净喷管中的液体(也可以在喷管的低点钻一小孔来实现)。槽上超滤液喷洗的工作液可直接来自循环超滤液喷洗泵。

喷嘴采用V形或与之相当的喷嘴,喷射流量为20L/(min·m2),清洗液要经装在泵与喷管之间的25μm的过滤器过滤。喷洗压力为0.05~0.08MPa。喷洗槽可用普通钢涂环氧玻璃钢或不锈钢制作。

(2)超滤液浸洗 浸洗要能使工件在尽可能短的时间内全浸没,不要求太长的全浸没时间。

循环、过滤与电泳槽设计类似。循环次数为2~3次/h,过滤精度为25μm。浸没槽的温度不能超过35℃。如果不能保证,就必须有冷却装置。

浸洗槽要像喷洗槽一样,涂覆环氧玻璃钢,在涂覆前,钢板要进行喷砂处理。

(3)新鲜超滤液喷洗 与槽上超滤液喷洗设计相同,其工作液由新鲜超滤液储槽的泵供给。超滤液从储槽也可以靠液位差流至超滤液浸洗槽,再逐级地经过喷洗返回电泳槽中。在停产期间,仍然要维持逆流溢流,以减少各道清洗液中的涂料固体含量。

循环去离子水喷洗、浸洗和新鲜去离子水喷洗设备与超滤液相对应的工序相似。其所有的泵、塔路、过滤器、工艺槽及壳体,必须用不锈钢或惰性材料制造。

从新鲜去离子水洗到烘干室的运输链必须通过封闭的通道,以保护工件不落上尘埃及产生缩孔的物质。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。