涂装预处理设备大多数为非标准的槽体,从其制造技术来说,并无多大的难度,对设备而言,主要从整个预处理线上来考虑其合理性。

1.逆工序清洗技术

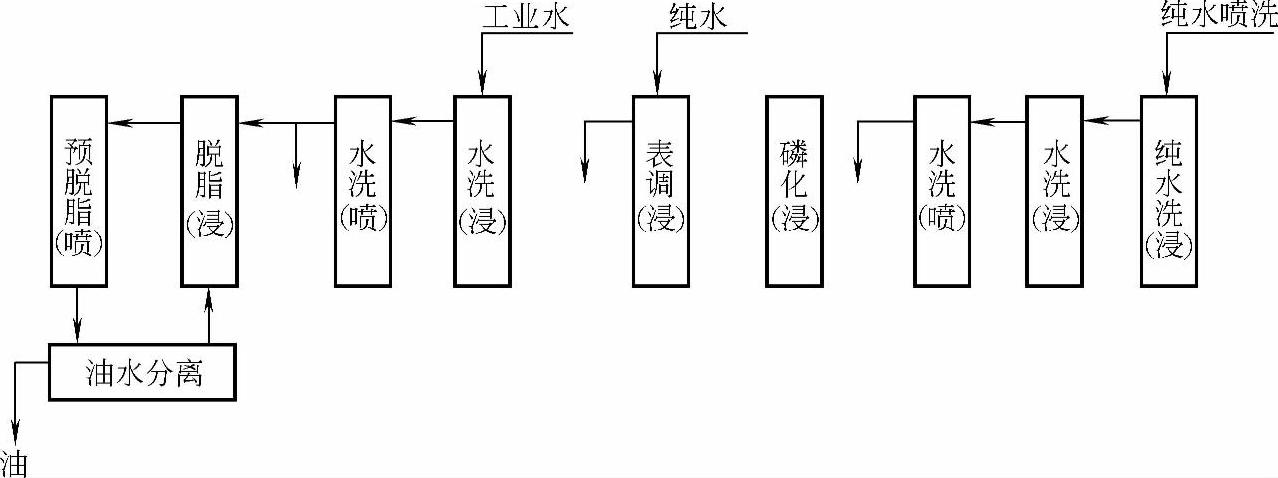

预处理的清洗在涂装车间用水量最大,必须考虑水的合理使用。在预处理生产线上,一般考虑清洗水的逆流使用,如图3-6所示。由于补加水不是分别补充到各个工艺槽中而是补充或用在最后一道喷淋水洗上,并且逆工序向前溢流,这样最大限度地保证了清洗水污染度越来越小,进一步提高了清洗质量,减少了水的消耗。

图3-6 预处理工艺槽液流程图

2.喷浸工序的合理安排

预脱脂、脱脂后第一道水洗和磷化后第一道水洗,能将大部分工件表面携带的油污、碱液及磷化液清洗掉,这几道工序的清洗液一般污染都很大,需要经常更新。由于清洗工序的槽体较小,并可连续地由下一道工序槽的溢流补充来及时更新,因此,在预处理设备中,如果同时存在喷洗和浸洗工序,绝大多数都将喷洗工序列在前,而浸洗工序列在后。正常工作时,后一道浸洗工序(槽体很大)的清洗水可以自动溢流向前一工序槽(槽体小),并且按照工艺管理的要求,定期排放。喷洗槽的槽液,用浸洗槽的工作液更新。

各工序之间的间隙时间不要超过2min,以免工件表面干燥引起生锈或产生处理质量不均一现象。当运输速度太慢,工序之间间隔超过2min以上,应在工序之间安排喷湿装置。

3.脱脂槽及其配套设备

简单工件的脱脂方式采用喷淋方式,复杂工件需要采用浸或浸喷结合的方式。产量较大时,在脱脂工序之前,还增加预脱脂及热水洗工序。脱脂一般采用热的脱脂液与工件接触,通过化学反应、乳化、机械冲刷等作用,将油污除去。

脱脂槽槽底要有一定的倾斜度,一般为1000∶(5~10)。在前面低点处要安装排污闸门,以将沉淀在槽底的淤渣冲洗清除。

加热能提高脱脂工作液的脱脂效果,加热方式通常为热交换方式。工作液温度视采用的脱脂剂来定,主要取决于脱脂剂中的表面活性剂的浊点。加热温度不宜超过表面活性剂的浊点。

脱脂工作液一般要求含油量不超过5g/L。为了延长脱脂液的使用周期,脱脂设备均有脱脂装置。过去多采用加热破乳的方式将脱脂液中油脂与水分离,但效果都不明显;也可以利用副槽来浓集脱脂液表面的浮油,然后利用泡沫塑料带或胶管黏附、挤刮方式将黏附在循环胶管上的油污除去。(https://www.xing528.com)

较为先进的脱脂方式是采用超滤装置。将含有油的脱脂液通过超滤装置,油(含表面活性剂)从脱脂液中被分离出来,含有可溶性的脱脂成分的超滤液返回脱脂槽中。这种方式充分回收废脱脂液中的水和脱脂剂中的可溶性碱类物质。回收的工作液中应补加表面活性剂的成分。

4.磷化处理及其配套设备

在涂装预处理设备中,磷化处理的设备相对比较复杂,要求也较高。对磷化工序的槽体及其配套设备均有特殊的要求。

(1)磷化工作槽体 磷化的过程是一个化学反应过程,其副产物是磷化沉渣。以锌盐磷化为例,一般每磷化1m2钢铁件面积,磷化沉渣量为2~4g/m2。将磷化沉渣清理出去,对磷化质量的提高有很大的促进作用。为了避免磷化沉渣沉积在工件表面上和加速磷化反应的进行,要求磷化工作液相对于工件表面要有一定的流速。这是靠槽液循环泵和喷嘴的正确设计来达到的。磷化槽体结构如图3-7所示,该结构可使沉渣集中到一起。

图3-7 磷化槽体结构

磷化槽一侧底部有一个或数个锥形斗,槽底向锥形斗有一定的倾斜度。槽底最好设计带有凹槽结构。槽底喷嘴液流将沉积在凹槽处的沉渣推向锥形斗,以便于及时清除出去。

为了冲洗掉黏附在工件上的磷化残渣,在磷化槽出口处可以安置磷化液喷射管,直接用磷化液冲洗工件表面。

(2)磷化除渣装置 为了使磷化沉渣及时除去,依靠泵间断或连续地从磷化主槽下的锥形斗中把磷化工作液与磷化沉渣一起泵出,送至锥形沉降槽或通过一斜板或沉降器,沉渣沉于底部,清液再返回磷化槽中。沉降槽中的沉淀可放出或通过泵送到压滤机压滤,也可以将磷化槽锥形斗中的沉渣与工作液一起送到真空除渣机或连续的纸带式过滤机中进行固液分离后,液体返回磷化槽中。

(3)加热装置 磷化工作液要求保证一定的工作温度,需要通过换热器进行加热。因磷化工作液加热温度过高,容易分解产生沉淀,一般要求加热的水温度与工作液要求的温度差在20℃左右。长期使用后也会在换热器结上磷化沉渣的垢,降低了换热器的换热效率。因此,换热器必须具有清洗装置,以便进行定期清洗。换热器必须具有清洗的接口阀门,由一个移动式清洗装置(含清洗槽、耐酸泵及接口胶管),用配制的5%(质量分数)以上的硝酸溶液进行循环清洗,以溶解掉换热器与磷化工作液接触的一侧的垢。

(4)磷化备用槽 为了便于检修,磷化槽应有备用槽,在检修时将磷化工作液转移到备用槽中。在某些场合,也可以将磷化槽后面的水洗槽设计成备用槽。

(5)磷化药品补加系统 连续的磷化工艺,会使磷化工作液(磷化剂及其促进剂)的浓度降低,需要不断的补加以维持其浓度。产量大的涂装线,定期用计量泵将磷化原液和促进剂溶液泵入磷化槽中,磷化工作液浓度的变化幅度取决于计量泵的起动次数,少量多次补加可使工作液浓度平稳。小型的磷化处理槽,可在槽边安装两个带阀门的滴加槽,将每天按生产工件面积计算出来的磷化原液和促进剂溶液加入滴加槽中,打开滴加阀门,根据经验决定滴加速度,要求在停工前0.5h滴加完。磷化原液、促进剂的滴加点之间的距离应尽可能远。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。