【摘要】:攻螺纹前,先在工件上划线确定攻螺纹位置并钻出适宜的底孔,底孔直径应比螺纹大径略小,可根据工件材料用下列公式计算确定底孔直径,并选用钻头。2)攻螺纹前工件夹持位置要正确,应尽可能把底孔中心线置于水平或垂直位置,以便于攻螺纹时掌握丝锥是否垂直工件平面。图2-16 攻螺纹5)攻螺纹时必须按头锥、二锥、三锥顺序攻削至标准尺寸。攻螺纹时要经常退出丝锥,排除切屑。7)攻螺纹时要根据材料性质的不同选用并加注切削液。

1)划线,钻底孔。攻螺纹前,先在工件上划线确定攻螺纹位置并钻出适宜的底孔,底孔直径应比螺纹大径略小,可根据工件材料用下列公式计算确定底孔直径,并选用钻头。

钢和塑性较大的材料D=d-t

铸铁等脆性材料D=d-1.05t

式中D——底孔直径(mm);

d——螺纹大径(mm);

t——螺纹距(mm)。

底孔的两面孔口用90°锪钻倒角,使倒角的最大直径和螺纹的公称直径相等,使丝锥既容易起削,又可防止孔口螺纹崩裂。

2)攻螺纹前工件夹持位置要正确,应尽可能把底孔中心线置于水平或垂直位置,以便于攻螺纹时掌握丝锥是否垂直工件平面。

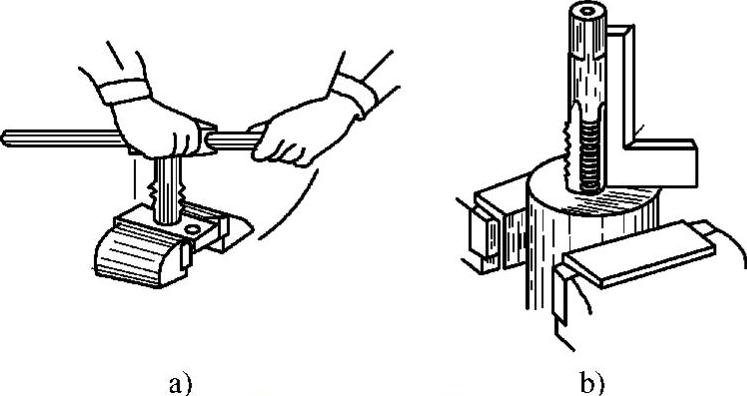

3)先用头锥起攻,丝锥一定要与工件垂直,一手用掌按住铰杠中部用力加压,另一手配合作顺向旋转,如图2-16a所示。也可两手握住铰杠均匀施加压力,并将丝锥顺向旋转。当丝锥攻入1~2圈后,从间隔90°的两个方向用直角尺检查校正丝锥位置至要求,如图2-16b所示。(https://www.xing528.com)

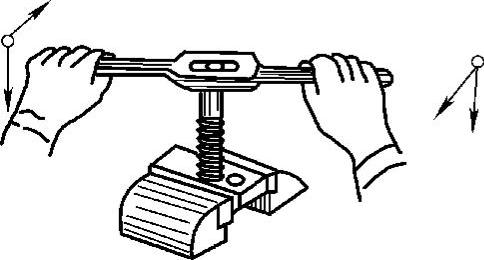

4)当丝锥的起削刃切进后,两手不必再施加压力,丝锥可随铰杠的旋转做自然旋进切削。此时,两手旋转用力要均匀,要经常倒转1”。4~1”。2圈,使切屑碎断后容易排除,避免因切屑阻塞而使丝锥卡住,如图2-17所示。

图2-16 攻螺纹

5)攻螺纹时必须按头锥、二锥、三锥顺序攻削至标准尺寸。换用丝锥时,先用手将丝锥旋入已攻出的螺孔中,待手转不动时,再装上铰杠继续攻螺纹。

图2-17 丝锥做自然旋转

6)攻不通孔时,应在丝锥上做深度标记。攻螺纹时要经常退出丝锥,排除切屑。

7)攻螺纹时要根据材料性质的不同选用并加注切削液。通常,攻钢制工件时加机油,攻铸铁件时加煤油。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。