美国橡树岭国家实验室的Maloney和Robertson于1953年首次研究了采用氨水、LiCl/水的混合物的吸附式动力循环。由于考虑的边界条件限制,分析显示热力学收益不明显。随后,1982年Alexander Kalina改进了吸附式动力循环的结构,通过控制氨水混合物在蒸发和冷凝过程中的浓度,使系统热效率有了明显提高。Kalina申请了多项针对氨水混合物的动力循环专利,并授权给Wasabi Energy公司,将其应用于从低温到高温的不同热源场合。通常,热源温度低于150℃的应用定义为低温Kalina循环,热源温度范围为150℃~250℃的应用定义为中温Kalina循环,热源温度大于250℃的定义为高温Kalina循环。在众多Kalina循环构型中,KCS5适用于高温热源直接发电,KCS6适用于联合循环发电,KCS11适用于温度为121℃~204℃的中温热源,KCS34适用于温度低于121℃的低温热源。目前全球已经安装的Kalina循环容量接近25MW,当前实际运行的Kalina循环有:

(1)Sumitomo金属工业公司Kashima钢铁厂的3.5MW Kalina循环发电系统,利用炼钢炉的余热发电。

(2)冰岛Husavik的地热发电用Kalina循环系统,利用120℃的地热水,可发出1.7 MW电能。

(3)日本Chiba的4 MW发电系统,利用Fuji炼油厂中烃蒸气和低压水蒸气的余热发电。

(4)德国慕尼黑Unterhaching的地热发电Kalina循环系统,地热水温度为120℃,可发出3.3 MW电能。

(5)德国Bruschsal的地热发电Kalina循环系统,类似于Unterhaching的Kalina循环系统。

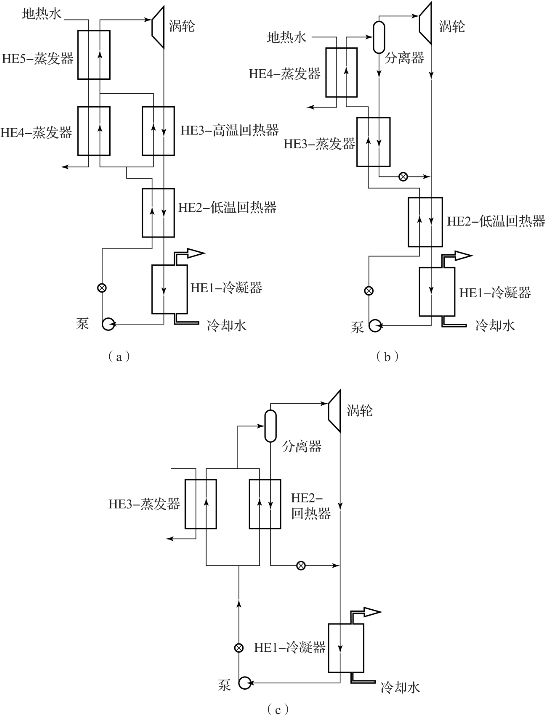

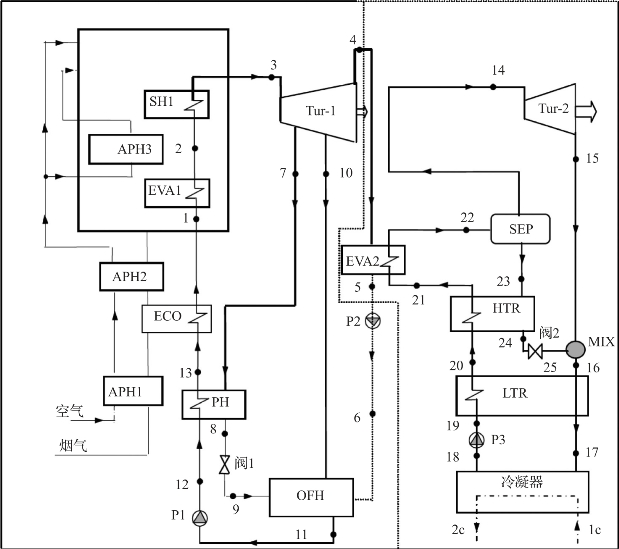

全球大部分的地热能均为温度在250℃以下的中低温地热能,氨水混合物的温度滑移较大,可实现与热源的良好匹配,系统输出性能优于蒸气朗肯循环。Kalina循环在地热能发电中有很大的应用潜力。图6-3所示为3种Kalina循环系统,一般来说,KCS11适用于热源温度为121℃~204℃的场合,KCS34和KCS34g适于热源温度低于121℃的场合,KCS34还可组成热电联产系统,其下游的地热水可用于分布式供暖,KCS34g适用于小型发电厂[29]。Kalina循环可根据热源和冷源的温度变化,改变工作压力和基础氨水混合物的浓度,从而提高系统的工作效率。所有的Kalina循环均采用吸附式的冷凝原理,可降低涡轮的出口压力。

图6-3 3种Kalina循环系统[29]

(a)KCS11;(b)KCS34;(c)KES34g

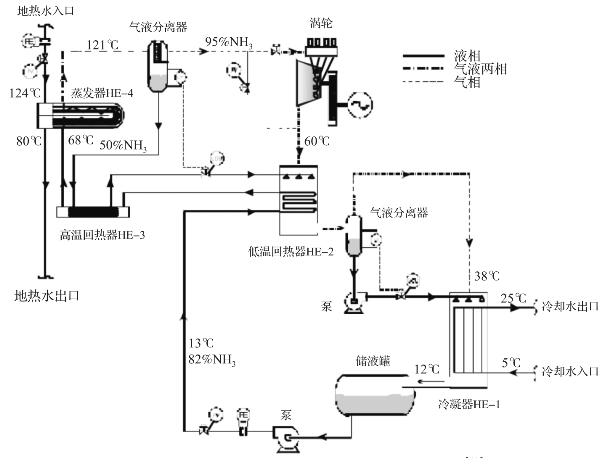

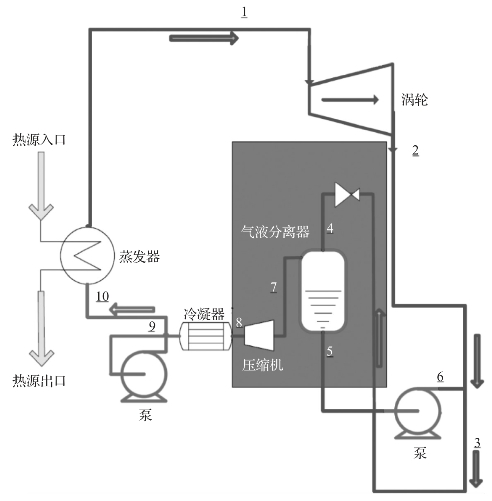

冰岛Husavik地热发电站从2000年开始发电,是全球第一个建成的KCS34低温地热发电站,净发电量超过1.6 MW。Husavik地热发电站的成功运行验证了Kalina循环系统的效率、可靠性和实用性[30]。该发电站的热源位于Husavik镇20 km外的自流地热井,水温为121℃,流量为90 kg/s,其发电量可满足该镇80%的用电需求。地热水经过Kalina循环系统后被冷却到80℃,可用于城镇的分布式供暖系统。Husavik地热发电站采用KCS34系统,如图6-4所示。系统主要部件包括:涡轮发电机、蒸发器、气液分离器、冷凝器、回热器和供给泵。氨水混合物中氨的质量分数为82%。在水冷冷凝器中,82%氨浓度的氨水混合物被冷却到12.4℃,压力为5.4 bar。随后,供给泵将氨水混合物加压到超过31 bar,经过低温和高温回热器后工质温度升高到68℃,在蒸发器内工质被124℃的地热水加热到121℃,压力达到31 bar,此时约有75%的工质被蒸发。经过气液分离器后,气态浓混合物经过膨胀机膨胀后带动发电机发电,其压力降低到5.5 bar。液态稀混合物被送入高温回热器用于加热泵出口的工质,随后经过低温回热器后被喷洒到涡轮出口的气态浓氨水混合物中,可快速吸收气态氨,有利于随后的冷凝过程。为了保证系统顺利运行,除需要对涡轮发电机进行控制外,还需对工质泵流量进行控制,保证工质泵流量与地热水流量成正比,对气液分离器液位和低压闪蒸罐液位进行控制,涡轮旁通阀控制用于系统的起动和关闭阶段。涡轮采用单级径流式涡轮,由德国KKK公司制造,涡轮转速11 226 r/min。涡轮通过齿轮减速器连接到转速为1 500 r/min的TEWAV同步发电机上。涡轮轴承采用氮气的气体密封设计。所有换热器由美国制造,蒸发器采用管壳式(低翅碳钢管),换热面积为1 600 m2,高温换热器也为管壳式设计,低温换热器和冷凝器采用板式换热器,两台冷凝器的换热面积均为750 m2。气液分离器采用冲击式叶片设计。工质泵为立式离心泵。所有设备为室内安装,室内保持良好通风,保证氨浓度在400 ppm以下。

图6-4 冰岛Husavik地热发电站的KCS34系统[30]

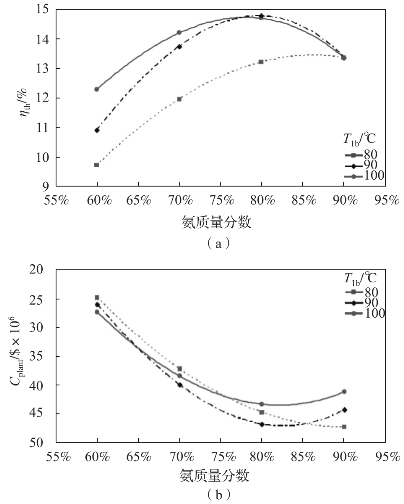

Kalina循环系统在工作时,需要根据具体的工作条件对工作参数进行优化,以保证系统工作性能的最大化。在影响Kalina循环系统性能的参数中,氨水混合物的氨质量分数是一个重要参数。基于土耳其Simav地热井的数据,在热源温度为80℃、90℃和100℃下的KCS34系统热效率随氨质量分数的变化曲线如图6-5(a)所示,系统总投资成本的变化曲线如图6-5(b)所示[31]。在不同的热源温度下,均存在一个最佳的氨质量分数,使系统热效率最高而总投资成本较低,随着热源温度的降低,对应的最佳氨质量分数逐渐增大。

图6-5 氨质量分数对KCS34系统性能的影响[32]

(a)系统热效率;(b)总投资成本

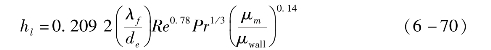

对于热动力循环而言,热源的流量和温度以及冷源的温度可能会随时间而变化,此时系统的工况点可能会偏离额定设计点工况,因此有必要分析环境温度变化时系统在非设计点工况下的工作性能。在非设计点工况下,压力滑移方法通常被应用于有机朗肯循环发电系统。设KCS34系统的涡轮喷嘴截面积固定,非设计点工况的性能可采用Stodola椭圆法进行计算。工质泵可采用相似定律来计算,泵的转速作为控制变量用于调节工质流量和工质泵出口压力。换热器采用板式换热器,在单相区的换热可采用Chisholm-Wanniarachchi关联式[32]计算:

![]()

单相区的压降为

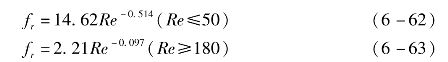

摩擦因子fr由Ventas关联式[33]计算:

采用文献[22],[34]中的方法计算两相区的对流换热系数。如果

![]()

则两相区的对流换热系数为

![]()

如果

![]()

则两相区的对流换热系数为

![]()

式中,Bo为沸腾数,φlo为液态流量系数。

液态平均速度表示为

气态平均速度为

液相对流换热系数hl表示为

沸腾过程的压力下降由Hsienh-Lin关联式计算:

![]()

冷凝过程中的摩擦因子由Kuo关联式[35]计算:

![]()

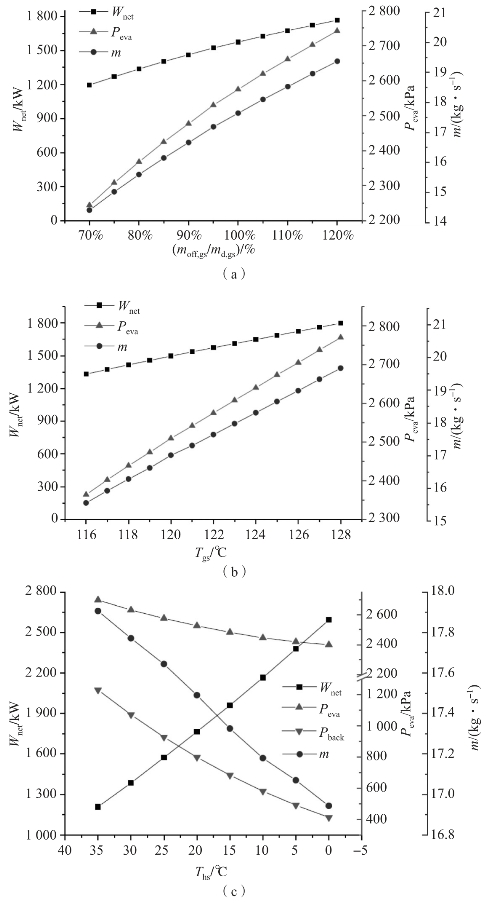

当地热水流量和温度以及冷源温度变化时,可利用压力滑移方法调节系统的工作参数,使系统净输出功率达到最优,图6-6所示为KCS34系统在非设计点工况下的性能[38]。随着热源流量的降低,工质流量相应减小,蒸发压力也逐渐下降,导致净输出功率逐渐下降。热源温度下降对系统性能的影响与流量相似。随着冷源温度的降低,工质流量和蒸发压力逐渐下降,但是涡轮出口的背压下降的影响更明显,导致净输出功率逐渐增加。

图6-6 环境条件变化对KCS34系统性能的影响[36]

(a)热源流量;(b)热源温度;(c)冷源温度

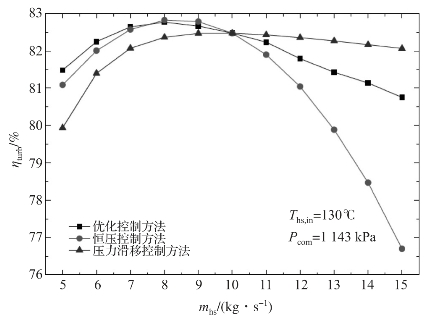

如果Kalina循环系统的涡轮采用径流式涡轮,还可以通过调节涡轮喷嘴叶片的角度来调节涡轮流量,进一步提高控制的效果。针对低温地热发电的Kalina循环,Du等设计了净输出功率为200 kW的径流式涡轮,并对比了3种不同控制方法的涡轮效率[37],具体的控制方法包括:传统的保持喷嘴叶片角度不变的压力滑移方法、调节涡轮喷嘴叶片角度以保证入口压力恒定的恒压控制方法、同时调节喷嘴叶片角度和涡轮入口压力的优化控制方法。3种方法的涡轮转速均保持恒定。图6-7所示为3种方法的对比结果,在热源温度一定时,在低流量下采用优化方法可提高涡轮工作效率,在高流量下,优化控制方法的涡轮效率稍低于传统的压力滑移方法,但是明显好于恒压控制方法。在整个流量范围内,优化控制方法的涡轮效率可保持在大于80%的高水平上。(https://www.xing528.com)

图6-7 不同控制方法的径流式涡轮效率对比[37]

在KCS34系统中,可采用高温回热器和低温回热器进一步提高系统性能[38]。高温回热器仅回收气液分离器出口液体的热量,低温回热器还可回收涡轮出口的气态工质能量。高温回热器的工作压力极大,但由于两侧均为液态,换热器面积可更小些,低温换热器虽然压力较小,但高温侧为气液两相,导致换热面积较大。仅采用低温回热器的KCS34系统的效率稍高于仅采用高温回热器的KCS34系统。

影响Kalina循环系统工作性能的参数较多,可采用多变量优化算法来预测系统工作性能。基于土耳其Simav地热井的数据,Arslan研究了采用神经网络模型来预测KCS34系统在变工况下的性能[39]。神经网络采用多层BP网络,具有一个输入层、一个隐层、一个输出层,隐层神经元模型使神经网络可学习输入与输出变量之间的非线性关系。输入变量为地热水的干度、氨的质量分数和地热水的出口温度。Kalina循环系统的净输出功率和工质泵耗功为输出变量。利用Matlab软件,计算了KCS34系统在不同输入条件下46个工况点的性能,其中32个工况点用于训练BP网络,其余工况点用于验证BP网络的精度。前馈BP网络采用梯度下降算法,采用LM算法的隐层带7个神经元的BP网络具有最佳的预测精度。建立的神经网络模型可用于预测土耳其Simav地热井的经济性能。

多变量优化算法还可用于优化Kalina循环系统的工作性能。在设计Kalina循环系统时,需要对工作参数进行优化以尽可能提高系统效率和净输出功率,由于涉及的工作参数很多,需要采用优化算法进行工作参数的优化计算。优化时可采用传统的最速下降法,也可采用基于随机优化的遗传算法等。Ozkaraca针对地热发电的Kalina循环,基于土耳其Aydin省的某地热发电站的实际运行数据,分别采用引力搜索算法和人工蜂群算法对Kalina循环系统进行了优化,结果表明采用两种优化算法均能满足多个变量优化的快速收敛,而引力搜索算法的速度稍优于人工蜂群算法[40]。

基于Husavik地热发电站的KCS34系统,Saffari等采用人工蜂群算法对系统的工作参数进行了优化[41]。人工蜂群算法是一种多目标多变量的优化算法[42]。由于没有参数个数限制且早期局部收敛的概率很低,其收敛速度和求解精度比传统的遗传算法、粒子群优化算法和差分演化算法有所改善。人工蜂群算法采用简单运算生成新的解,通过随机选择来分散解的分布,而不采用遗传算法的变异运算,从而加快了觅食过程,即收敛到优化解的速度。开发的算法以系统热效率和 效率为优化目标,食物源位置代表了可行的工作参数解,侦察蜂和被雇佣蜂基于轮盘赌概念计算适应度函数和食物源被选中的概率,其结果被旁观蜂共享和进行分析比较,从而得到优化的工作参数解。

效率为优化目标,食物源位置代表了可行的工作参数解,侦察蜂和被雇佣蜂基于轮盘赌概念计算适应度函数和食物源被选中的概率,其结果被旁观蜂共享和进行分析比较,从而得到优化的工作参数解。

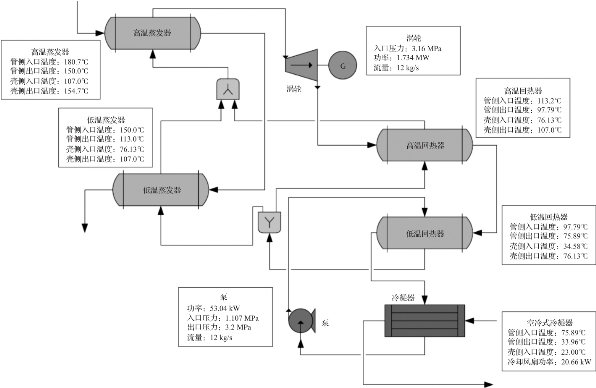

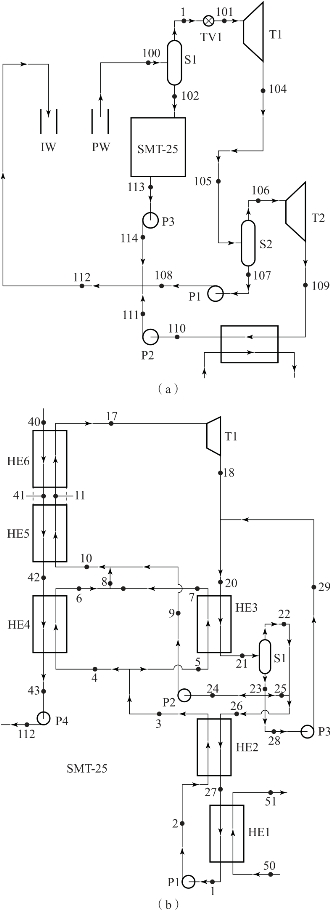

当地热水的温度较高时,蒸发器出口的氨水非共沸混合工质已经能完全蒸发,此时可采用KCS11系统构型。图6-8所示为采用Aspen和HTRI软件建立的Wayang Windu地热发电厂的KCS11系统[43]。利用Wayang Windu地热发电厂排放的高温地热能,可发出1.73 MW的电能,而工质泵耗功为53 kW,冷凝器冷却风扇耗功为20.7 kW,净输出功率达1.66 MW,系统热效率为13.2%。在地热发电中,高温地热水可通过一个气液分离器将溶解在高温水中的SiO2等杂质过滤出来,高纯度的水被送入有机朗肯循环发电,含杂质的这部分水的热能可采用二元KCS11系统来发电。

在Kalina循环系统中,利用水对氨蒸气的吸收作用可进一步提高系统的工作性能。针对核反应堆的发电应用,图6-9所示为一种闪蒸Kalina循环系统[44]。与基本式和回热式系统构型相比,通过在膨胀机出口的低压端增加一个低压闪蒸罐,使浓的气态氨水混合物在更低的压力和更高的温度下顺利冷凝,同时利用稀的液态氨水混合物吸附膨胀机出口的气态氨,有利于更快地降低涡轮出口的压力。对温度为327℃的水蒸气,闪蒸Kalina循环系统的热效率可达34.8%,高于基本式的26.6%和回热式的31.2%。

图6-8 基于W ayang W indu地热井发电厂采用Aspen软件设计的KCS11系统[43]

图6-9 闪蒸Kalina循环系统[44]

图6-10 采用双闪蒸的SC-2 Kalina循环系统[45]

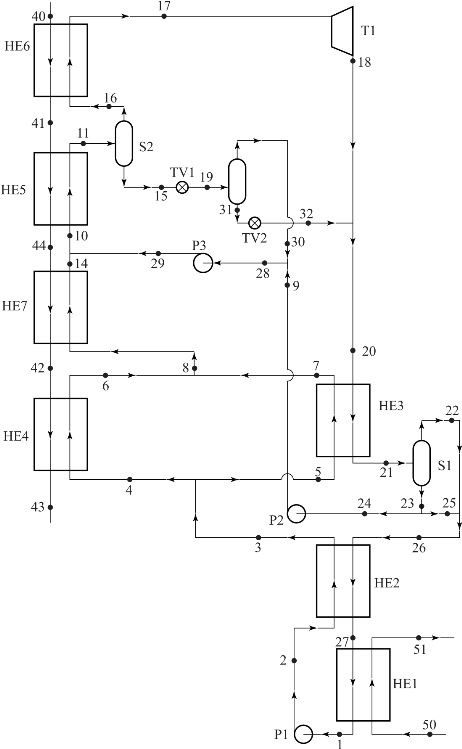

Kalina循环系统的工质包含至少两种组分,在大部分Kalina循环系统中,工质的组分浓度在系统的不同部分会发生变化。针对中低温地热发电,Kalina提出了一种KSG-2构型[45],如图6-10所示。流经工质泵的工质流称为基础溶液,工质流14与工质流29混合后的工质流10称为沸腾溶液,流经膨胀机的工质流为工作溶液。选择工质流9和工质流30的压力,使液态工质流9能完全吸收气态工质流30,形成处于饱和或稍微过冷状态的液态工质流28。整个工质循环可分为两个循环:基础溶液流经所有换热器、涡轮和气液分离器S1的循环;再循环溶液(气液分离器出口液态工质流24)的循环,其流经换热器HE5、气液分离器S2,从气液分离器S2出口的气态工质流经换热器HE6和涡轮T1,从气液分离器S2流出的液态工质流15经气液分离器S3后与涡轮出口工质流18结合后,随后流经换热器HE3和气液分离器S1。再循环溶液放出的热量在换热器HE3中被完全利用,增大再循环溶液的流量有利于提高系统的净输出功率,但是其流量的增加受到换热器HE3中换热过程的限制。

氨在常压下的沸点为-33.34℃,因此采用氨水非共沸混合工质的Kalina循环可应用于各种不同温度范围的热源。在地热能利用中,对中高温地热能传统的发电系统常采用以水为工质的单闪蒸或双闪蒸系统。但是,采用水为工质的闪蒸循环效率较低,可采用闪蒸循环与Kalina循环的组合系统来提高系统的工作性能。针对温度为190℃~260℃的中高温地热水,采用Kalina循环来回收第一级闪蒸的余热,可有效提高系统的净输出功率,降低成本和维修费用,同时降低地热井的损耗。在闪蒸动力循环中,涡轮出口的干度必须大于90%,由于冷凝器内部阻力的影响,冷凝器出口的压力大于20 kPa。为了充分利用双闪蒸循环的闪蒸罐出口液态水的能量,Kalina提出了一种并联组合系统[46],如图6-11所示。

采用SMT-25构型的Kalina循环用于回收一级闪蒸罐出口的液态水能量。通过与双闪蒸循环、双闪蒸循环与有机朗肯循环的复合循环、双闪蒸循环与KSG-2a的复合循环,以及单独的SMT-25二元循环的性能对比分析,在不同的地热水出口干度下,采用并联组合循环的净输出功率的提高比例最大,随着地热水出口干度的下降,净输出功率的提高比例逐渐增大。SMT-25二元循环系统的性能稍低于并联组合系统,综合考虑仍是一个较好的方案。首先,采用双闪蒸循环需要经常对涡轮和冷凝器表面进行清洁保养,地热水中含有的可溶性固体会随温度的降低而析出,在涡轮和冷凝器表面沉积下来,此时需要关闭设备进行清洁工作,采用SMT-25二元循环后,只需要清洁热端换热器,由于热端换热器内水的温度很高,其沉积量会少很多,清洁工作量也会减少。其次,为充分提高膨胀机的净输出功率,采用双闪蒸循环的冷凝器压力很低,导致地热水注入泵的功耗增加,采用Kalina循环的冷凝压力会高很多,降低了注水泵的功耗。再次,地热水中通常含有环境温度下无法冷凝的气态杂质,如CO2、H2 S、SO2等,双闪蒸循环需要安装真空泵或压缩机来排出这些气体,而Kalina循环的地热水基本在接近出口压力状态下冷凝,采用成本更低的简单气液分离器就可去除气体杂质。最后,双闪蒸循环的再注入地热水的温度很低,不利于地热井的寿命,而SMT-25二元循环系统的注入水温度高很多,有利于维持地热井的长时间运行。

图6-11 中高温地热能发电用双闪蒸与SM T-25 Kalina循环的并联组合系统[46]

(a)系统总体;(b)SMT-25 Kalina循环系统

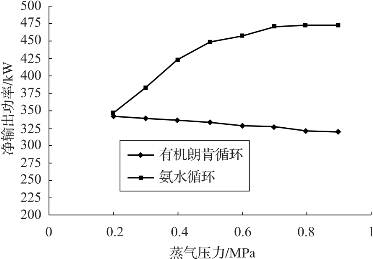

在有机朗肯循环的低压端,水蒸气需要膨胀到约30 kPa的压力,在这么低的压力下,为了防止空气漏入循环管路中,需要在冷凝器端设置除气器。对于Kalina循环而言,冷凝器工作压力大于环境压力,阻止了空气进入循环管路,避免了除气器的功耗。以压力为2~10 bar的水蒸气为热源,对应的水蒸气饱和温度为120℃~180℃,可对比Kalina循环与传统的有机朗肯循环的动力输出性能[47]。当热源压力在2~9 bar范围内变化时,二者的输出功率如图6-12所示,随着压力的升高,朗肯循环的输出功率稍有下降,这是由于冷凝器内的传热效率下降导致功耗增大。而Kalina循环的输出功率随着压力的升高逐渐增大。当水蒸气的压力为3 bar,温度为133.5℃时,Kalina循环和朗肯循环的热效率分别为15.77%和13.67%,两个循环的输出功率分别为382 kW和333 kW,在同样热源条件下,Kalina循环的热效率和输出功率均明显高于朗肯循环。

图6-12 Kalina循环与有机朗肯循环的净输出功率对比[47]

Kalina循环可与有机朗肯循环组成复合循环,将Kalina循环作为有机朗肯循环的底循环,充分利用Kalina循环的优势。有机朗肯循环中低压涡轮出口的干度明显降低,冷凝器中的能量损失进一步降低了系统效率。同时,水蒸气比容的迅速增大,对低压涡轮级的结构设计产生了重要影响。为了提高一座82.2 MW的生物质燃料有机朗肯循环发电站的能效,将Kalina循环代替有机朗肯循环的低压涡轮膨胀级,设计的复合循环系统构型如图6-13所示[48],Kalina循环系统采用KCS34构型。通过优化算法对有机朗肯顶循环的涡轮蒸气抽气压力和出口压力、氨水混合物的氨质量分数、底循环的涡轮入口压力等参数进行优化,使复合循环的净输出功率比有机朗肯循环提高了1.4 MW,热效率提高了1.43%。

高温Kalina循环的系统功率和膨胀机的膨胀比较大,通常采用与蒸气涡轮类似的轴流式涡轮设计。对于低温Kalina循环,由于膨胀比较小,可采用径流式涡轮设计。Cryostar公司开发了适于氨水非共沸混合工质的径流式涡轮[49]。低温地热能用Kalina循环的膨胀比、工质流量和温度符合径流式涡轮的高效工作区,通过调节喷嘴环角度和控制涡轮转速,可实现涡轮在不同负荷下的高效工作,涡轮的发电效率可维持在85%左右。通过调节径流式涡轮入口喷嘴叶片的角度,可避免流动过程中出现激波,在大的流量范围内实现工质动能的充分利用。由于氨水具有一定的腐蚀性,设计涡轮的材料不能采用铝合金,而必须采用不锈钢。Cryostar公司对涡轮轴采用干气密封,将泄漏气体降低到很低水平,同时收集泄漏的气体工质并导入冷凝器入口。工作时,在旋转面和静止面之间的气膜厚度为3~8 μm。由于径流式涡轮的转速较高,通过一个行星减速机与发电机相连。通过合理设计径流式涡轮的叶尖速度与喷射速度的速比和比转速,可实现涡轮工作效率的最大化。Cryostar公司设计的ORC-Kalina复合循环用径流式涡轮的等熵效率可达0.82~0.90,考虑轴承摩擦损失、变速箱损失和发电效率,涡轮总的发电效率为0.75~0.85。

图6-13 ORC-Kalina复合循环系统[48]

Kalina循环系统的工作部件众多,在实际工作中可采用 分析方法来研究各部件的能量损失,为系统的优化设计和性能提升提供参考。针对地热能发电用Kalina循环,可采用先进

分析方法来研究各部件的能量损失,为系统的优化设计和性能提升提供参考。针对地热能发电用Kalina循环,可采用先进 分析方法,将系统部件的

分析方法,将系统部件的 损分为内生的、外生的、可避免的、不可避免的,进而分析系统部件的性能提升潜力。

损分为内生的、外生的、可避免的、不可避免的,进而分析系统部件的性能提升潜力。 分析表明,系统中冷凝器、涡轮和蒸发器的性能提升潜力最大,应该优先考虑[50]。先进

分析表明,系统中冷凝器、涡轮和蒸发器的性能提升潜力最大,应该优先考虑[50]。先进 分析方法由德国柏林大学的Tsatsaronis等提出[51]。传统

分析方法由德国柏林大学的Tsatsaronis等提出[51]。传统 分析方法根据质量守恒方程、能量守恒方程和

分析方法根据质量守恒方程、能量守恒方程和 守恒方程对每一个部件进行建模,可用于评估所有部件的

守恒方程对每一个部件进行建模,可用于评估所有部件的 损率并计算整个系统的

损率并计算整个系统的 效率。氨水混合物的比

效率。氨水混合物的比 包括比物理

包括比物理 和比化学

和比化学 ,可表示为

,可表示为

![]()

比物理 为

为

![]()

比化学 为

为

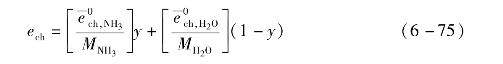

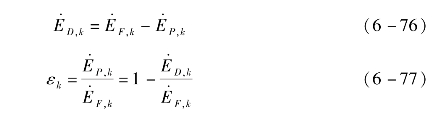

根据 平衡方程,对第k个部件有

平衡方程,对第k个部件有

在先进 分析中,第k个部件的

分析中,第k个部件的 损由内生

损由内生 损和外生

损和外生 损组成。

损组成。

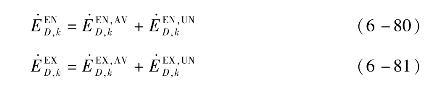

![]()

内生 损为部件内部的不可逆

损为部件内部的不可逆 损,外生

损,外生 损为系统其他部件引起的

损为系统其他部件引起的 损。第k个部件的

损。第k个部件的 损也可分解为可避免的和不可避免的

损也可分解为可避免的和不可避免的 损,可表示为

损,可表示为

![]()

技术限制造成了不可避免的 损,剩下的

损,剩下的 损为可避免的

损为可避免的 损。进一步可从二个维度上将

损。进一步可从二个维度上将 损分解为4个部分:

损分解为4个部分:

也可表示为

![]()

在计算时,首先根据传统 分析方法计算出每个部件的

分析方法计算出每个部件的 损,然后假设所有部件工作在技术上不可避免的条件下,计算第k个部件的

损,然后假设所有部件工作在技术上不可避免的条件下,计算第k个部件的![]() 。接着假设第k个部件工作在实际可行的条件下,其余部件工作在理想条件下,重新计算第k个部件的内生

。接着假设第k个部件工作在实际可行的条件下,其余部件工作在理想条件下,重新计算第k个部件的内生 损。接着假设第k个部件工作在实际可行条件下,其余部件工作在技术上不可避免的条件下,重新计算第k个部件的内生不可避免的

损。接着假设第k个部件工作在实际可行条件下,其余部件工作在技术上不可避免的条件下,重新计算第k个部件的内生不可避免的 损。随后,根据式(6-80)可求得内生可避免的

损。随后,根据式(6-80)可求得内生可避免的 损。进而,根据式(6-78)可求得外生

损。进而,根据式(6-78)可求得外生 损,根据式(6-81)可求得外生不可避免的

损,根据式(6-81)可求得外生不可避免的 损。进一步,根据式(6-79)可求得可避免的

损。进一步,根据式(6-79)可求得可避免的 损。最后,根据式(6-83)可求得外生可避免的

损。最后,根据式(6-83)可求得外生可避免的 损。采用传统

损。采用传统 分析方法和先进

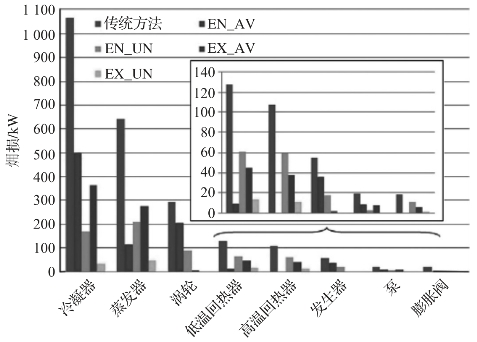

分析方法和先进 分析方法对某Kalina循环计算的结果如图6-14所示,从图中可以看出,传统

分析方法对某Kalina循环计算的结果如图6-14所示,从图中可以看出,传统 分析方法计算的冷凝器

分析方法计算的冷凝器 损最大,蒸发器

损最大,蒸发器 损次之,涡轮的

损次之,涡轮的 损也较大。采用先进

损也较大。采用先进 分析方法计算的冷凝器内生可避免的

分析方法计算的冷凝器内生可避免的 损是最大的,但是涡轮的内生可避免的

损是最大的,但是涡轮的内生可避免的 损大于蒸发器。先进

损大于蒸发器。先进 分析对各部件的

分析对各部件的 损分析更加细化,更有利于指导具体的实践。

损分析更加细化,更有利于指导具体的实践。

图6-14 某Kalina系统采用先进 分析方法与传统

分析方法与传统 分析方法结果的对比[50]

分析方法结果的对比[50]

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。