热力循环的理想情况为卡诺循环,其热效率是采用同样冷、热源的热力循环所能达到的极限。造成实际热力循环与理想的卡诺循环之间存在差异的原因有:(1)实际循环总是在有限时间、有限温差和有限换热面积下完成的[34]~[36],无法接近理想的换热情形;(2)实际工质工作过程中存在不可逆损失,如膨胀和压缩过程。工质与冷、热源之间的换热 损占整个热力循环

损占整个热力循环 损的比例非常大,通常采用调节工质流量、压力和温度等工作参数的方法,对工质与冷、热源之间的换热而言,仍然存在一定的

损的比例非常大,通常采用调节工质流量、压力和温度等工作参数的方法,对工质与冷、热源之间的换热而言,仍然存在一定的 损。采用非共沸混合工质后,ORC系统工作过程的优化变量增加了一个组分浓度的维度。对传统的采用非共沸混合工质的ORC系统,组分浓度一旦确定,在实际工作过程中将保持固定。这样的设计一方面难以同时实现冷、热源与工质换热的最佳匹配,也限制了冷、热源存在变动情形的ORC系统的热力学性能提升。在组分可调的ORC系统中,采用某种组分调节手段对非共沸混合工质的组分浓度进行调节,可进一步降低ORC系统的

损。采用非共沸混合工质后,ORC系统工作过程的优化变量增加了一个组分浓度的维度。对传统的采用非共沸混合工质的ORC系统,组分浓度一旦确定,在实际工作过程中将保持固定。这样的设计一方面难以同时实现冷、热源与工质换热的最佳匹配,也限制了冷、热源存在变动情形的ORC系统的热力学性能提升。在组分可调的ORC系统中,采用某种组分调节手段对非共沸混合工质的组分浓度进行调节,可进一步降低ORC系统的 损,同时提升环境条件变动下ORC系统的工作性能。

损,同时提升环境条件变动下ORC系统的工作性能。

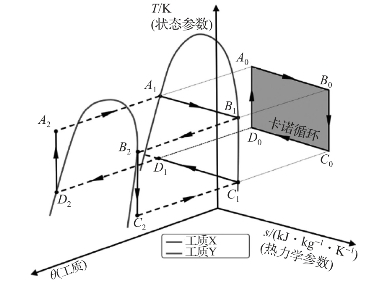

基于传统的T-s图,增加一个工质热物性的维度,可形成一个图3-35所示的三维循环图[37]。基于此图,可说明通过改变非共沸混合工质组分来逼近卡诺循环的原理。针对ORC系统的4个主要工作过程,通过改变每一个工作过程的混合工质组分浓度,可降低该过程的不可逆损失,提高整个ORC系统的热效率。在不同的混合工质组分浓度下,对应的T-s图中的饱和气态特性线存在一定差异,通过切换ORC系统4个工作过程的混合工质组分浓度,可将每一个工作过程的不可逆损失降到最低限度。

图3-35 通过组分调节逼近卡诺循环的原理[37]

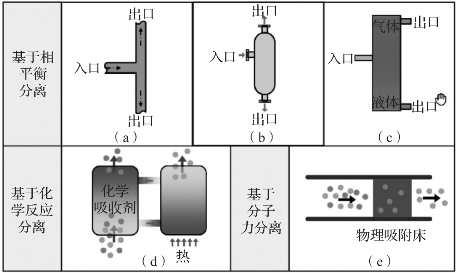

采用非共沸混合工质的ORC系统可通过如下方法调节混合工质组分浓度:(1)传统的气液相分离;(2)基于化学作用的分离;(3)基于分子间力作用的物理分离。其中传统的气液相分离可采用T形管、气液分离器和分馏塔。非共沸混合工质在气液相平衡时,气相和液相工质组分浓度存在差异,因此通过传统的气液相分离可实现混合工质组分浓度的调节。在T形管中,气、液两相工质从左端流入T形管,在重力作用下,液相和气相工质分别从右侧的下端和上端两个出口流出,实现气液相分离。T形管的进、出口条件,管径,工质组分,气相Froude数等参数会影响分离效率[28],[29]。气液分离器的体积比T形管大得多,可允许气液相充分分离,因此其分离效率通常取100%。对于温度滑移较小的非共沸混合工质,可采用分馏塔进行组分分离。分馏塔内气、液两相工质经过多级气液相平衡过程,可实现高纯度的组分分离。在化学作用分离中,混合工质的目标组分被溶剂吸收,其他组分则不受影响。目前吸收式分离主要用于水/溴化锂、氨/水等混合工质,对其他混合工质的适用性还有待开发。在物理分离中,分子间的范德华力使气态吸附质被固态吸附剂大量吸附,实现混合工质中某一组分的分离。该方法通常应用于吸附式制冷中,常用的吸附剂有活性炭、硅胶和沸石等。混合工质组分浓度调节方法如图3-36所示。

图3-36 混合工质组分浓度调节方法[37]

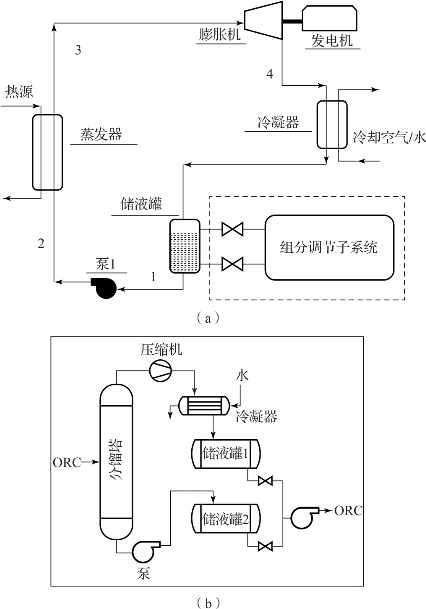

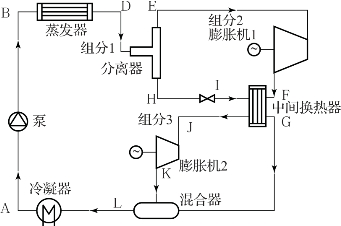

ORC系统的冷源为冷却水或空气,冷源的温度接近环境温度。通常,环境温度会随季节和时间变化,如果采用组分调节方法来降低ORC系统冷凝器与冷源之间的换热 损,可有效提高全天或全年内的输出功率和平均效率。传统的地热能发电ORC系统根据地热水温度和当地的最高环境温度来确定ORC系统的设计工作点,实际工作过程中冷凝器出口的工质冷凝温度保持固定。图3-37所示为一种组分可调型ORC系统[40],在保持冷凝压力不变的条件下,通过调节非共沸混合工质组分浓度来改变冷凝器出口的工质冷凝温度,以降低冷凝器在不同环境温度下工作时的

损,可有效提高全天或全年内的输出功率和平均效率。传统的地热能发电ORC系统根据地热水温度和当地的最高环境温度来确定ORC系统的设计工作点,实际工作过程中冷凝器出口的工质冷凝温度保持固定。图3-37所示为一种组分可调型ORC系统[40],在保持冷凝压力不变的条件下,通过调节非共沸混合工质组分浓度来改变冷凝器出口的工质冷凝温度,以降低冷凝器在不同环境温度下工作时的 损。

损。

整个ORC系统的结构如图3-37(a)所示,与传统的简单ORC系统相比,组分可调型ORC系统在冷凝器出口和工质泵入口之间增加了组分调节子系统。该子系统的结构如图3-37(b)所示,来自冷凝器出口的非共沸混合工质被送入冷却塔,高浓度低沸点工质的混合物从分馏塔顶部流出后被冷凝储存在储液罐1内,低浓度低沸点工质的混合物从分馏塔底部流出被储存到储液罐2中。根据具体的环境温度,控制储液罐1和2中流出的工质流量就可以配制出所需的不同浓度的混合工质,随后送入工质泵的入口。

图3-37 采用分馏塔的组分可调型ORC系统[40]

(a)系统结构;(b)组分调节子系统

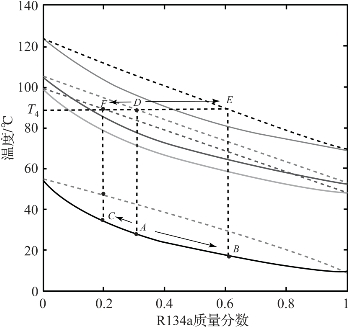

二元非共沸混合工质的组分调节原理如图3-38所示。当环境温度升高时,通过调节R134a质量分数,使冷凝器出口的工质温度从A点升高到C点,以保证工质与冷源的夹点温差不变。与此同时,蒸发器出口的工质温度保持不变,通过减小蒸发压力,使相应的工质露点温度从D点移动到F点。当环境温度降低时,通过调节R134a质量分数,可使冷凝器出口的泡点温度从A点移动到B点,以保证工质与冷源的夹点温差不变,而蒸发器出口的工质露点温度从D点移动到E点。

图3-38 二元非共沸混合工质的组分调节原理[41]

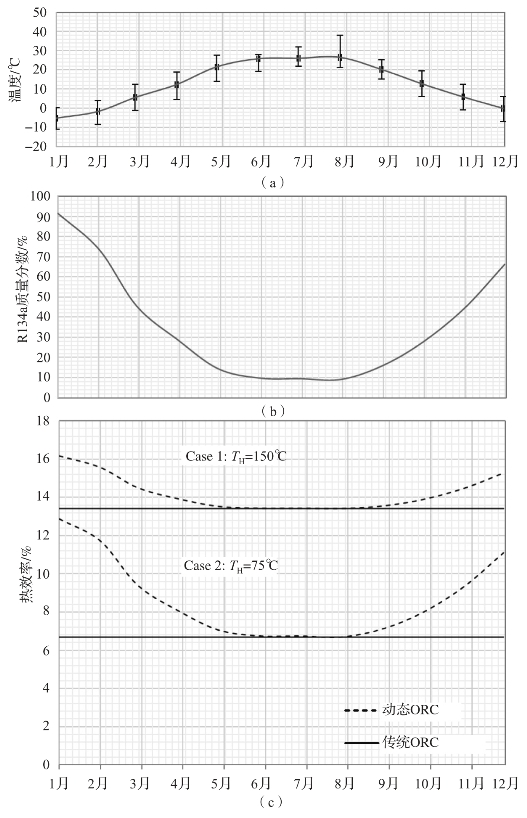

图3-39所示为组分可调型ORC系统的工作性能。2013年北京市全年各月份的平均气温数据如图3-39(a)所示,最高月平均气温为28℃,最低月平均气温为-6℃。根据北京市的年气温变化数据,分析得到采用R134a/R245fa混合工质的组分可调型ORC系统的R134a质量分数优化值如图3-39(b)所示。当气温升高时R134a质量分数降低,最高气温对应的R134a质量分数为10%;当气温降低时,R134a质量分数升高,最低气温对应的R134a质量分数为90%。针对低温地热能发电应用,在地热水温度为150℃和75℃下,计算得到组分可调型ORC系统和传统ORC的热效率对比如图3-39(c)所示,可以看出,随着气温的降低热效率逐渐升高,气温越低,组分调节方法的热效率改善效果越大。根据月平均气温计算的年平均热效率可提高23%。

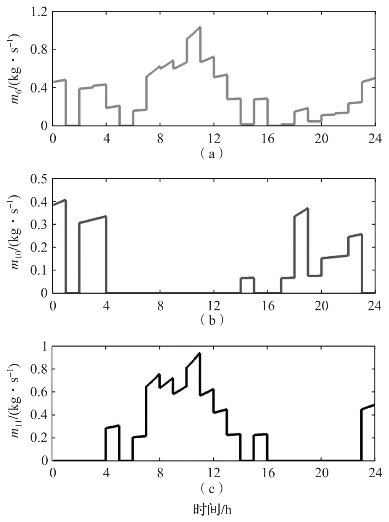

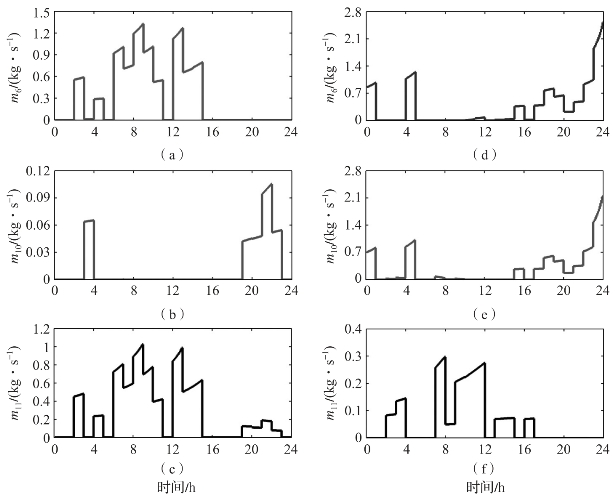

组分调节子系统采用分馏塔装置来分馏二元混合工质中的高沸点和低沸点组分,实际工作中气液分离需要一定的时间,当环境温度发生变化时,要考虑组分调节的动态响应特性是否可以满足ORC系统的要求。通过建立组分调节子系统的动态模型,可分析组分可调子系统的动态响应性能[41]。首先,根据组分调节原理在不同的环境温度下计算出对应的最佳组分质量分数。接着,根据环境温度的变化曲线,采用线性规划的优化算法可计算出从ORC系统需要抽出和加注的工质流量和组分质量分数。例如,根据德国柏林地区春/秋季某天的温度变化曲线,计算得到的工质流量如图3-40所示。m6为从ORC系统抽出的工质流量,m10和m11分别为向ORC系统管路加注的浓溶液和稀溶液流量。根据冬季某天的气温数据计算的流量结果如图3-41(a)~(c)所示,根据夏季某天的气温数据计算的流量结果如图3-41(d)~(f)所示。当温度升高时,需要增大ORC系统中高沸点组分的浓度,当温度降低时,需要增大低沸点组分的浓度。

图3-39 组分可调型ORC系统的工作性能[40]

(a)北京年气温变化数据;(b)R134a质量分数;(c)全年热效率曲线

图3-40 根据德国柏林地区春/秋季某天计算的ORC系统所需工质流量[41]

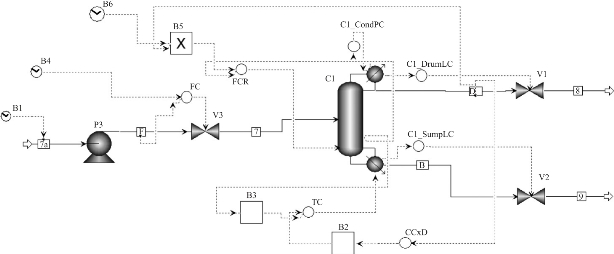

采用Aspen软件,设计的基于R134a/R245fa混合工质的组分调节子系统如图3-42所示。利用该模型可对组分调节子系统的动态响应时间进行估计,该系统包含4路独立的反馈控制回路。控制器C1_DrumLC根据冷凝器回流罐的液位需求控制阀V1的开度,控制器C1_SumpLC根据设定的再沸器液位调节阀V2的开度。PI控制器C1_CondPC通过控制分馏塔的冷凝器散热量来调节冷凝器的工作压力。控制器TC和CCxD组成串级控制器。内环的PI控制器TC通过调节再沸器的加热量来控制分馏塔内第9级的工作温度,控制器TC的目标温度由外环的控制器CCxD根据分馏塔出口的浓溶液R245fa的质量分数来设定。

图3-41 根据冬季/夏季某天计算的气温数据计算的流量结果

图3-42 组分调节子系统的Aspen模型[41]

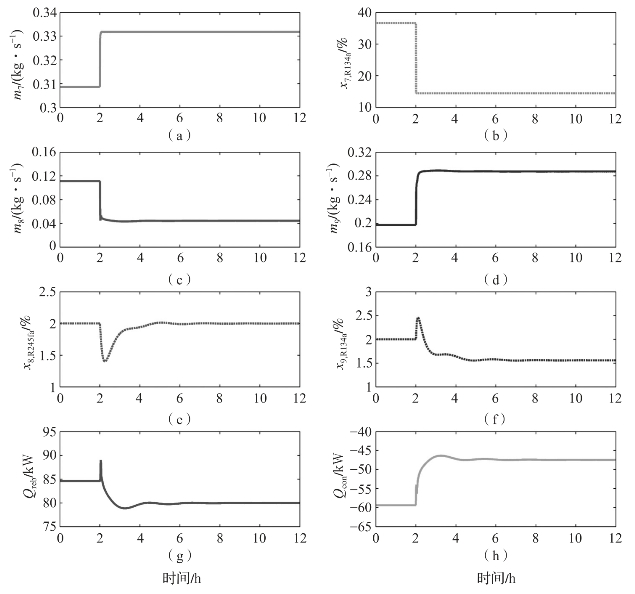

利用动态仿真模型模拟两种极端条件下组分调节子系统的动态响应时间,图3-43所示为环境温度突然升高到最高温度的模拟结果。组分调节子系统的入口工质流量如图3-43(a)所示,此时需要的入口工质流量从0.309 kg/s突然增加到0.332 kg/s,同时R134a质量分数从0.366突降到0.145。以上述数据输入模型分析得到的组分调节子系统出口的工质流8和工质流9的质量流量随时间的变化如图3-43(c)和(d)所示,R134a的浓溶液流量从0.111 kg/s迅速下降到0.044 kg/s,R134a的稀溶液流量则从0.197 kg/s增加到0.288 kg/s。两股出口工质流的纯度在动态过程中出现波动,最大幅度达到0.5%左右。再沸器和冷凝器的换热量也出现了明显的动态变化,具体如图3-43(g)和(h)所示。

图3-43 环境温度突然升高到最高温度的模拟结果[41]

(a)工质流7的流量;(b)工质流7的R134a质量分数;(c)工质流8的流量;(d)工质流9的流量;(e)工质流8的R245fa质量分数;(f)工质流9的R134a质量分数;(g)再沸器吸热量;(h)冷凝器散热量

图3-44所示为环境温度突然降低到最低温度时的模拟结果。此时入口工质流量从0.309 kg/s增加到0.339 kg/s,R134a质量分数从0.366升高到0.783。分析得到的各参数的变化趋势与温度突然升高时的结果相反,两股出口工质流的不纯度的最大波动小于2%。两种极端动态条件下的组分调节子系统的动态响应时间均小于6小时。具体工作时,可增大组分调节子系统进、出口的储液罐容量,使分馏塔可工作在相对稳定的条件下,降低温度波动对组分调节子系统工作的影响。

图3-44 环境温度突然降低到最低温度时的模拟结果[41]

(a)工质流7的流量;(b)工质流7的R134a质量分数;(c)工质流8的流量;(d)工质流9的流量;(e)工质流8的R245fa质量分数;(f)工质流9的R134a质量分数;(g)再沸器吸热量;(h)冷凝器散热量

对组分可调型ORC系统的动态性能进行更全面的分析,需要建立整个ORC系统的动态仿真模型,在此基础上,设计合理的动态控制策略。针对地热水发电用ORC系统,Liu和Gao分析了采用纯工质和非共沸混合工质的组分可调型ORC系统在非设计点工况下的工作性能[42]。ORC系统的纯工质采用R600a,非共沸混合工质为R600a/R601a。地热水的回注温度设为70℃以上。ORC系统的控制变量包括蒸发压力、冷凝压力和非共沸混合工质的组分质量分数。需要对ORC系统的关键部件如径流式涡轮和板式换热器等建立动态数学模型来计算非设计点工况的性能。

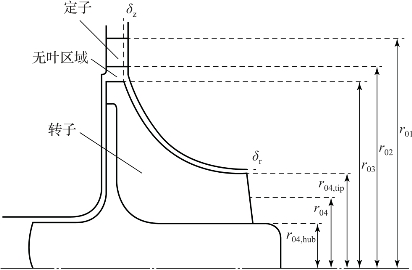

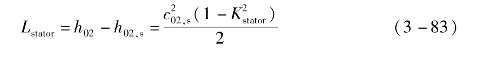

图3-45所示为ORC系统的径流式涡轮示意,其为导叶流通截面积可调的径流式涡轮。基于平均中径模型,对于径流式涡轮的静叶,能量和质量方程为

图3-45 径流式涡轮示意[42]

当静叶出口达到超声速流动时,根据临界流量可得修正的静叶出口流动角。

在截面3处根据切向角动量守恒有

对于动叶入口,根据能量方程有

静叶的损失由下式计算:

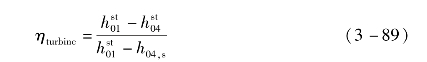

动叶的损失包括入射角损失Li、通道损失Lp、摩擦损失Ldf、间歇损失Lc、出口损失Le,计算公式分别如下:(https://www.xing528.com)

涡轮的等熵效率为

根据设计点工况的涡轮工作参数,可设计径流式涡轮的几何参数,并利用上述模型计算非设计点工况下的涡轮效率。

对于板式换热器,采用分段模型计算,每一段的传热量可根据对数平均温差求得。

对应压降为

式中,Pl为板长,D为流道水力直径。

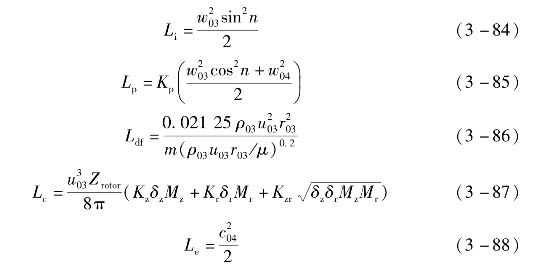

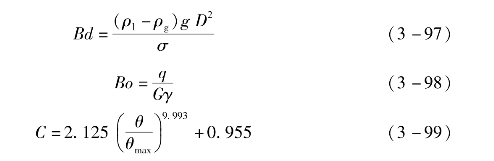

对于单相流动,采用下面的传热关联式计算Nu[43]。

摩擦因子为

![]()

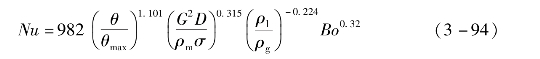

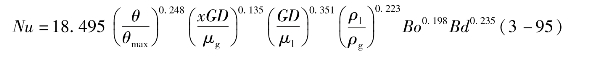

对于蒸发过程,采用下式计算Nu[26]:

当Bd<4时,

当Bd≥4,时

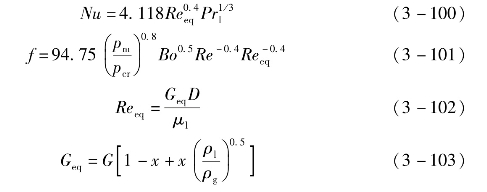

相应的摩擦因子为

式中,

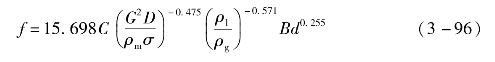

对于冷凝过程,Nu和摩擦因子的计算式为

板式换热器通常采用逆流式单流程布置,可根据设计点工况的工作参数确定蒸发器和冷凝器的几何参数,随后利用上述模型计算非设计点工况的传热性能。

图3-46所示为3种不同ORC系统的净输出功率和热效率随地热水流量的变化曲线,图中BORC表示采用R600a纯工质的简单ORC系统,MORC表示采用R600a/R601a混合工质的简单ORC系统,CAORC表示采用R600a/R601a混合工质的组分可调型ORC系统。随着地热水流量的增大,3种ORC系统的净输出功率均逐渐升高,而热效率逐渐降低。MORC和CAORC的净输出功率和热效率均高于BORC,MORC的净输出功率相对BORC平均提高了3.25%,CAORC的净输出功率相对BORC提高了3.39%。MORC通过调节工质泵流量、涡轮导叶开度和冷却水流量,也可使冷、热源的温度匹配效果较好,使其接近CAORC。

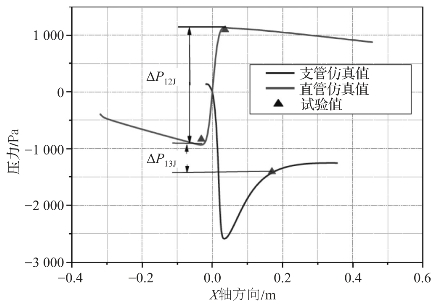

采用分馏塔的组分调节子系统结构复杂且体积很大,不利于某些对体积和质量有严格要求的应用场合,T形管作为一种结构简单的气液分离设备,用于进行工质组分调节时具有结构简单和系统紧凑的优点。图3-47所示为一种采用T形管的组分可调型ORC系统[44]。用T形管代替传统的Kalina循环中的气液分离器,需要研究T形管压降对采用非共沸混合工质的ORC系统工作性能的影响。ORC系统采用R245fa/R123为工质,在蒸发器出口的气液两相工质在T形管中分离,饱和气态工质进入膨胀机1输出有用功,T形管另一出口的气液两相工质经膨胀阀、回热器、膨胀机2后在混合器中与膨胀机1出口的工质混合,整个ORC系统内存在3处不同组分的工质流,可提高冷端和热端的换热效果。通过建立T形管的三维网格模型,采用欧拉模型进行气液两相流数值模拟,通过仿真可得到沿T形管中心线的压力分布,具体如图3-48所示。对于T形管的直通管部分,压力从入口开始逐渐下降,到中心点时达到最低,之后迅速升高,随后又稍有下降。对于分支管部分,开始时压力迅速下降,之后在入口段压力逐渐升高,后稍有下降。直通管的压力迅速升高主要由于工质流速快速增大引起,分支管的压力突降主要由流动阻力引起。T形管作为气液两相分离设备,其压力降对气液两相分离比有影响,最终会影响ORC系统的热效率。通过合理设计T形管的结构及工作参数,使气液两相分离比处于合理区间,保证ORC系统的净输出功率和热效率在一个高水平上。

图3-46 不同ORC系统的净输出功率和热效率随地热水流量的变化曲线[42]

图3-47 采用T形管的组分可调型ORC系统[44]

图3-48 T形管内的压力分布曲线[44]

涡轮膨胀机作为ORC系统的关键部件,主要分为轴流式和径流式。轴流式涡轮的单级膨胀比较低,通常用于输出功率较大的场合,而径流式涡轮的单级膨胀比较高,常用于输出功率在50 kW以下的ORC系统[45]。Martins等设计了采用R245fa的轴流式涡轮,输出功率达到100 kW级别[46]。Pini等分析了采用硅氧烷(MDM)的MW级径流式涡轮的性能[47]。在不同工况下保持高的涡轮工作效率对ORC系统性能而言十分重要,因此有必要分析组分变动对涡轮工作性能的影响。Sun等采用部分进气策略来提高涡轮在部分负荷下的工作效率[48]。带部分进气的单级轴流式涡轮的几何结构如图3-49所示。整个涡轮共有30个动叶片,在流动方向均匀布置有3个喷嘴,每个喷嘴对应10个动叶片的流动区域。由于涡轮的焓降很大,转子采用冲击式叶片。喷嘴采用渐缩渐扩型流道来减少超声速流动损失,同时尽可能减小前缘楔角和前缘叶片的厚度。

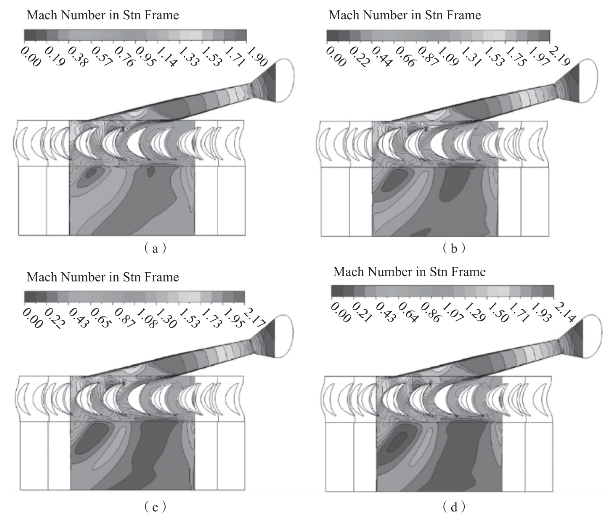

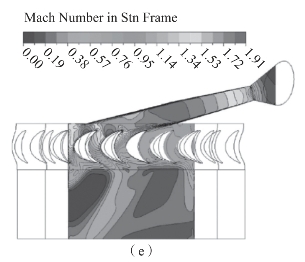

平均中径模型可用于计算涡轮的几何尺寸,但是,详细的内部流动过程还需要采用CFD方法来研究,利用Ansys CFX软件可建立涡轮的三维模型,进而分析不同的工质组分浓度比对涡轮工作特性的影响。考虑的工质包括R245fa和R123两种纯工质,以及R245fa/R123混合工质,混合工质的组分质量分数比分别为0.25/0.75、0.5/0.5、0.75/0.25。混合工质中R245fa质量分数用x表示,图3-50所示为不同x值下的流场马赫数分布。从图中可以看出,当x值一定时,工质经过渐缩管在喉口处达到临界状态,随后在渐扩管中进一步加速达到超声速状态,接着在三角区进一步自由膨胀,但马赫数有所降低,之后进入动叶,速度进一步降低。最大马赫数出现在渐扩喷管的出口处,对R245fa和R123等纯工质,最大马赫数分别为1.90和1.91,混合工质的最大马赫数有所增加,可达2.19。

图3-49 带部分进气的单级轴流式涡轮的几何结构[48]

图3-50 不同R245fa质量分数下的流场马赫数分布[48]

(a)x R245 fa=0;(b)x R245 fa=0.25;(c)x R245 fa=0.5;(d)x R245 fa=0.75

图3-50 不同R245fa质量分数下的流场马赫数分布[48](续)

(e)xR245fa=1

单个喷嘴对应的10个动叶片的压力分布如图3-51所示,从图中可以看出,仅动叶片6、7、8受力较大,能输出正功,其他7个动叶片由于没有工质流过,受力很小。根据压力面和吸力面上的压力分布,计算动叶片6、7、8的输出功率分别为0.992 kW、1.96 kW、0.533 kW,其他7个动叶片消耗的功率为0.353 kW。对于动叶片6,前缘部分的激波会导致靠近前缘的吸力面压力大于压力面。

图3-51 动叶片的压力分[48]

不同膨胀比下的涡轮输出功率和工作效率如图3-52所示。在同样的膨胀比和转速下,随着R245fa质量分数的增大,涡轮输出功和等熵效率均逐渐升高,涡轮的转速越大,提高的幅度越明显。这是因为涡轮的等熵焓降随着R245fa质量分数的升高而增大。在膨胀比为6时,随着涡轮转速的升高,不同R245fa质量分数下涡轮的输出功率和等熵效率均呈现先增大后减小的趋势,存在一个最优的转速使涡轮的输出功率和等熵效率达到最大。随着膨胀比的减小,对应的最优转速也逐渐减小。当膨胀比为6时,采用R245fa纯工质的涡轮对应的最优转速为20 000 r/min,对应的输出功率和等熵效率为8.13 kW和55.3%。

图3-52 不同膨胀比下涡轮的输出功率和效率[48]

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。