为了提高ORC系统的 效率,人们希望将冷凝器内工质与冷源之间的温差降低到尽可能低的水平,但是这会导致ORC系统冷凝器的体积和成本过大。如果能够减小冷凝器的换热面积,就可以有效减小整个系统的体积,从而提高ORC系统的经济性。分液冷凝是一种提高冷凝过程的换热效果,同时降低冷凝器换热面积的可行方法。Cavallini等通过试验测量了R134a、R125、R236ea和R32等工质在光管内冷凝过程的换热系数和压力损失,发现在大流量条件下随着工质干度的增加,冷凝工质的对流换热系数迅速增大[12]。高流量和高干度有利于提高对流换热效果,但也会引起管内的压降升高[13]。为了提高冷凝器的换热效果同时降低流动压降,Peng提出了一种采用分液冷凝的冷凝器设计方法[14]。分液冷凝方法对冷凝器内的气液两相流中已经冷凝的液体进行分离,可以提高冷凝过程的对流换热系数,减少冷凝器的换热面积和流动阻力。分液冷凝技术已被应用于空调系统。Wu等采用R22工质的空调系统,研究发现分液冷凝可减少冷凝器的换热面积达37%[15]。Chen等的研究也显示在同样制冷能力和能效比的情况下,分液冷凝可以减少33%的冷凝器换热面积[16]。

效率,人们希望将冷凝器内工质与冷源之间的温差降低到尽可能低的水平,但是这会导致ORC系统冷凝器的体积和成本过大。如果能够减小冷凝器的换热面积,就可以有效减小整个系统的体积,从而提高ORC系统的经济性。分液冷凝是一种提高冷凝过程的换热效果,同时降低冷凝器换热面积的可行方法。Cavallini等通过试验测量了R134a、R125、R236ea和R32等工质在光管内冷凝过程的换热系数和压力损失,发现在大流量条件下随着工质干度的增加,冷凝工质的对流换热系数迅速增大[12]。高流量和高干度有利于提高对流换热效果,但也会引起管内的压降升高[13]。为了提高冷凝器的换热效果同时降低流动压降,Peng提出了一种采用分液冷凝的冷凝器设计方法[14]。分液冷凝方法对冷凝器内的气液两相流中已经冷凝的液体进行分离,可以提高冷凝过程的对流换热系数,减少冷凝器的换热面积和流动阻力。分液冷凝技术已被应用于空调系统。Wu等采用R22工质的空调系统,研究发现分液冷凝可减少冷凝器的换热面积达37%[15]。Chen等的研究也显示在同样制冷能力和能效比的情况下,分液冷凝可以减少33%的冷凝器换热面积[16]。

图3-22所示为分液冷凝器、平行流冷凝器、蛇形管冷凝器等3种不同冷凝器的结构[17]。带蛇形管冷凝器的结构总体上与平行流冷凝器类似,整个冷凝器分成多个管程,每一个管程包含多根并行的直管,在这些直管的两端用铜管接头连接在一起。对于分液冷凝器而言,在管程之间用带孔的铜片隔开,这些铜片上分布有不同直径的小孔用于实现气液分离功能。在分离出冷凝的液体后,流入下一个管程的工质流量减小,对应该管程的直管数目会减小。这会导致管程之间的工质流量和压降可能会出现不连续的变化,需要在分析时加以考虑。冷凝器的对流换热系数可采用分段方法计算,基于有限体积法沿流动方向将整个冷凝器分段,计算出每一个小段的对流换热系数,再根据面积平均计算出总的平均对流换热系数。

图3-22 三种不同的冷凝器简图[17]

(a)分液冷凝器;(b)平行流冷凝器;(c)蛇形管冷凝器;(d)分液冷凝器实物;(e)平行流冷凝器实物;(f)蛇形管冷凝器实物

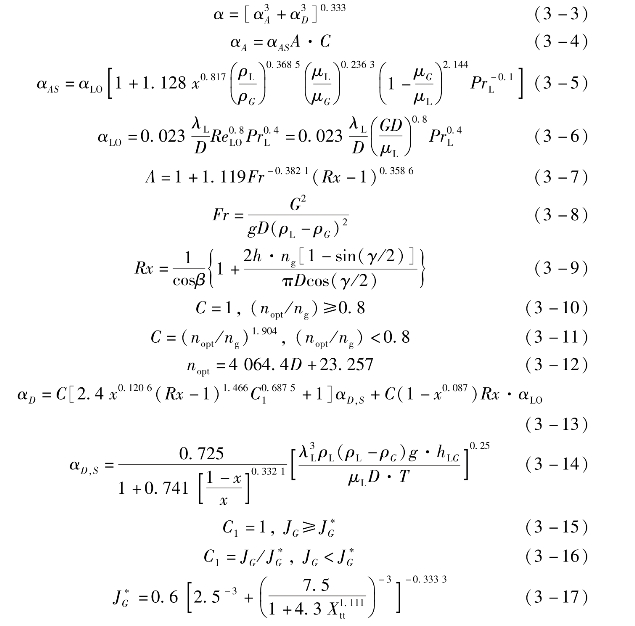

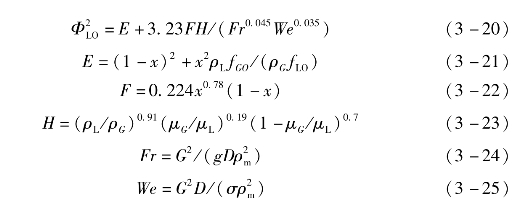

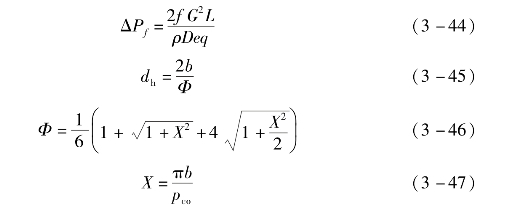

对于蛇形管冷凝器的换热过程,通常采用经验关联式计算对流换热系数和压降。管内的对流换热系数可采用Cavallini提出的关联式计算[18]:

管内的气液两相工质可采用Cavallini等提出的关联式计算压降[19]:

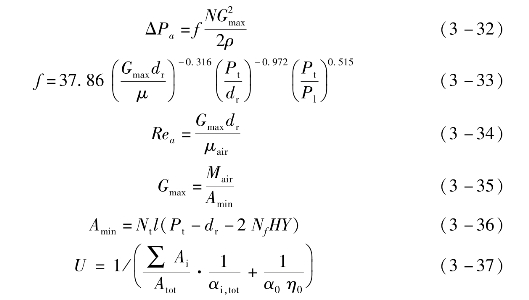

空气侧的对流换热系数由Robinson-Briggs关联式[20]计算:

相应的压降计算式为

基于建立的传热模型,可对管路内径、管路长度和每个管程的直管数布置等参数进行优化分析,优化的冷凝器布置参数见表3-9。3种冷凝器的管路内径、管路长度和总管数相同,对分液冷凝器和平行流冷凝器均采用17-15-10-5-1的管程布置。分液冷凝器的压降显著减小而换热系数明显升高,说明在同样的换热量条件下,采用分液冷凝器能减小换热面积。

表3-9 3种不同冷凝器的优化结果[17]

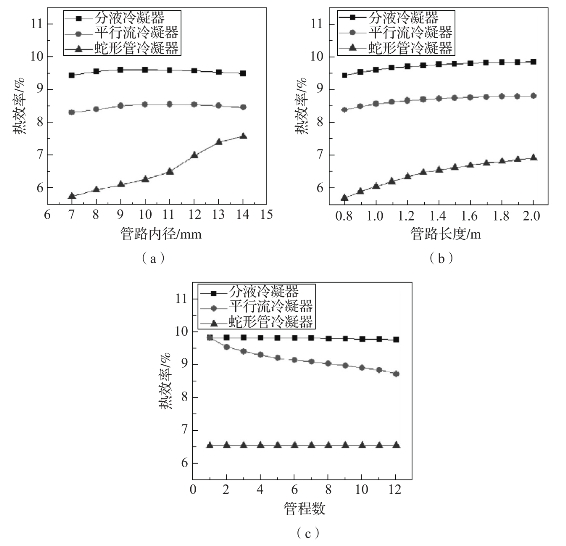

采用不同冷凝器的ORC系统的热效率随管路内径、管路长度和管程布置的变化曲线如图3-23所示。对于分液冷凝器和平行流冷凝器,随着管路内径的增加,受到管内压降和空气侧压降的影响,ORC系统的热效率先稍有增加后减小。而蛇形管冷凝器的热效率随管路内径的增加而增大。采用3种冷凝器的ORC系统热效率均随着管路长度的增加而增大。但是,随着管程数的增加,受到管内压降增加的影响,采用平行流冷凝器的ORC系统热效率明显下降,而采用分液冷凝器和蛇形管冷凝器的ORC系统热效率基本维持不变。可以看到,在不同的几何参数下,采用分液冷凝器的ORC系统热效率均有明显的提高。

图3-23 冷凝器几何参数对ORC系统热效率的影响[17]

(a)管路内径;(b)管路长度;(c)管程数

利用建立的冷凝器传热模型,可进一步分析分液冷凝器改善冷端换热的机理[21]。分液冷凝改善对流换热系数的原理如图3-24所示。传统的冷凝过程中随着气态工质的不断冷凝,管壁周围的液膜厚度会不断增大,导致工质与管壁之间的对流换热系数不断下降。当采用分液冷凝后,在不同的管程出口处对积聚的液体进行分离,可有效降低液膜厚度,提高下一阶段冷凝过程的对流换热系数。

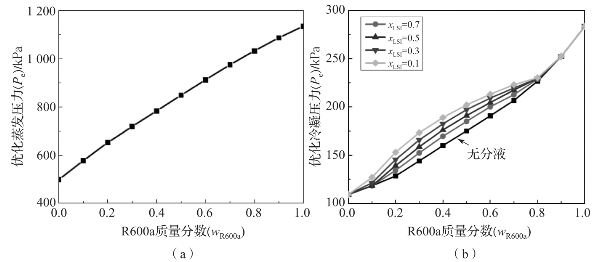

从图3-24所示的分液冷凝工作原理可以看出,分液位置的选取对提高对流换热系数的效果非常重要,需要合理选择分液位置,以实现对流换热系数提升效能的最大化。与纯工质的分液冷凝不同,采用混合工质的分液冷凝过程中,当冷凝后的液态工质分离出去以后,剩下的气液两相流的组分浓度会发生变化,导致相应的冷凝温度也会发生变化。因此,需要调整ORC系统的工作参数以实现混合工质与冷却水的最佳温度匹配。对常用的逆流式换热器,设分液的相对位置x为冷却水入口到分液位置长度与总长度的比值。对于不同的分液位置x,ORC系统的优化蒸发压力和冷凝压力随R600a质量分数的变化曲线如图3-25所示。随着R600a质量分数的增加,优化蒸发压力值逐渐升高。从图3-25(a)可以看出,分液位置变化对ORC系统的优化蒸发压力没有影响。图3-25(b)所示的优化冷凝压力曲线表明,随着R600a质量分数的增加,不同分液位置的优化冷凝压力均逐渐升高。随着分液位置逐渐靠近工质入口,优化冷凝压力逐渐下降。这主要是由于随着x的逐渐减小,分液后的两相流中R600a质量分数逐渐升高,产生的温度滑移也较大,需要提高冷凝压力以保证冷凝过程中的夹点温差不小于5K。在不同分液位置下,最大净输出功率随R600a质量分数的变化趋势如图3-25(c)所示。当R600a质量分数大于0.8时,分液冷凝对净输出功率的影响较小。当R600a质量分数小于0.8时,采用分液冷凝后的净输出功率有所下降,分液位置越靠近冷却水入口,净输出功率下降越大,这是主要是冷凝压力的升高造成的。

图3-24 分液冷凝提高对流换热系数的原理[21]

图3-25 分液位置对ORC系统优化蒸发压力、优化冷凝压力和最大净输出功率的影响[21]

图3-25 分液位置对ORC系统优化蒸发压力、优化冷凝压力和最大净输出功率的影响[21](续)

图3-26(a)所示为不同分液位置的冷凝器平均换热系数随R600a质量分数的变化曲线。当分液位置一定时,随着R600a质量分数增加,平均换热系数先减小后增加。随着分液位置的减小,相同R600a质量分数的平均换热系数先增加后稍有减小,当x处于0.1~0.3时,平均换热系数有最好的改善效果。与无分液的情形相比,平均换热系数最大可提高23.8%,而采用R600a和R601a纯工质的冷凝器,采用分液冷凝方法后平均换热系数也可分别提高18.9%和14.3%。冷凝器换热面积变化趋势如图3-26(b)所示。从图中可以看出,整个变化趋势与平均换热系数正好相反。采用分液冷凝后,与无分液情形相比冷凝器换热面积最大可降低44.1%。在净输出功率相同的条件下,冷凝器换热面积也可减小11.6%。对采用R600a和R601a纯工质的ORC系统,冷凝器换热面积可分别减小12.5%和15.9%。总体来看,对采用非共沸混合工质的单级分液冷凝器,分液位置的选取对性能的影响较大。对采用R600a/R601a为工质的ORC系统,当分液位置x位于0.1~0.3时,冷凝器的换热性能有较好的改善。

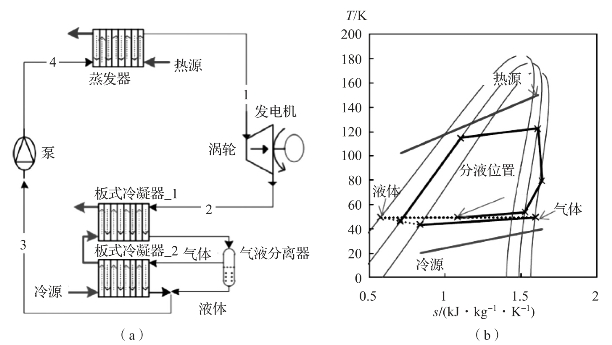

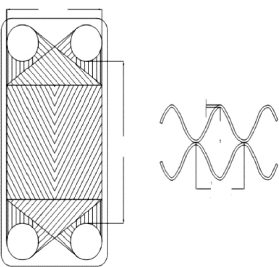

上面的分析是针对蛇形管冷凝器,对板式冷凝器也可采用分液冷凝方法。图3-27(a)所示为基于采用板式冷凝器的ORC系统,它采用了分液冷凝的方法[22]。在板式冷凝器1和2之间设置有气液分离器,用于对板式冷凝器1出口的气液两相工质进行气液分离。针对温度为150℃的地热水,对设计的带分液冷凝功能的ORC系统,当采用R245fa/戊烷为工质时,组分质量比为0.4/0.6时有最大温度滑移7.4℃,接近冷却水的温升。整个工作过程的T-s图如图3-27(b)所示。从膨胀机出口流出的气态混合工质进入板式冷凝器1,板式冷凝器1出口的经过部分冷凝的气液两相流体进入气液分离器,饱和气相混合工质继续进入板式冷凝器2完成冷凝过程,气液分离器出口的饱和液态工质与板式冷凝器2出口的液态工质混合后送入工质泵,随后在蒸发器中完全蒸发进入膨胀机做功。蒸发器、板式冷凝器1和2均为逆流式的板式冷凝器,具体的板式冷凝器1和2的流道布置如图3-28所示。对应的板式冷凝器的板片几何参数如图3-29所示。

图3-26 分液位置对冷凝器平均换热系数和冷凝器换热面积的影响[21]

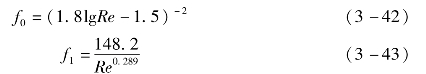

板式冷凝器的传热模型需要分别考虑过热区和气液两相区的传热,采用基于对数平均温差的方法可计算出需要的换热面积。单相换热的对流换热系数可采用以下传热关联式[23]计算:

图3-27 一种基于板式换热器的分液冷凝ORC系统和工作过程的T-s图[22]

图3-28 分液冷凝用板式冷凝器的流道布置[22](https://www.xing528.com)

图3-29 板式冷凝器的板片几何参数[22]

对于层流流动(Re<2 000)有

对于湍流流动(Re≥2 000)有

对应的换热器摩擦压降可根据下式计算:

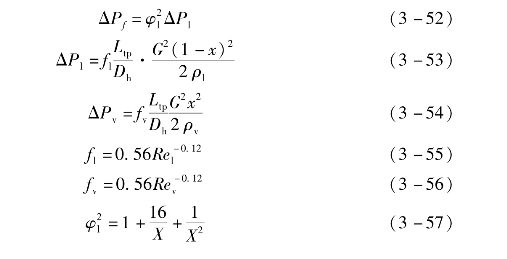

气液两相区的换热,采用分段计算方法以提高模型的精确度。气液两相区的对流换热系数计算可采用Mancin等的方法[24]计算:

相应的摩擦压降计算公式如下[25]:

换热器的加速压降ΔP ac、重力压降ΔP elev和端口压降ΔP port的计算公式如下:

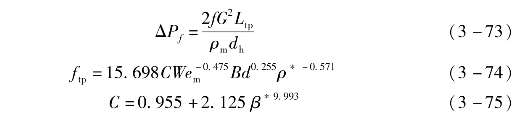

对板式蒸发器内的流动沸腾换热系数采用Amalfi等提出的模型计算[26]。

板式蒸发器的摩擦压降为

设气液分离器入口工质的干度为0.5,对比分析气液分离对冷凝器换热性能的影响,图3-30(a)所示为冷凝器换热面积随R245fa质量分数的变化曲线,图中LZORC表示采用气液分离的ORC系统,BZORC表示不采用气液分离的ORC系统。随着R245fa质量分数的增加,冷凝器换热面积先增加后稍有减小。当工质的温度滑移与冷却水的温升匹配较好时,换热器平均温差减小导致冷凝器换热面积增大。另一方面,当R245fa质量分数较大时,冷凝器的换热量也较大,因此当R245fa质量分数大于0.8时,冷凝器换热面积也有所增大。在整个范围内,与不带气液分离器的ORC系统相比,带气液分离器的冷凝器换热面积减少了10%~20%。另外,与采用R245fa纯工质的冷凝器相比,采用混合工质后两种ORC系统冷凝器换热面积均有明显增加。

当R245fa/戊烷的质量分数比为0.4/0.6时,计算的冷凝器换热面积随气液分离器入口工质干度的变化曲线如图3-30(b)所示。随着气液分离器入口工质干度的减小,冷凝器换热面积先明显减小后稍有增加。在气液分离器入口工质干度小于0.5时,采用气液分离可有效减小冷凝器换热器面积。这是因为当气液两相流的干度很小时,冷凝器的对流换热系数明显降低而导致换热面积增大,通过气液分离可有效提高工质干度,从而提高工质的对流换热系数。在同样的工作条件下,采用气液分离的ORC系统与传统ORC系统相比,冷凝器换热面积可减小17.6%,单位净输出功率的投资成本可降低13.3%~18.4%,同时ORC系统的 效率可提高4.2%。

效率可提高4.2%。

图3-30 R245fa质量分数和气液分离器入口工质干度对冷凝器换热面积的影响[22]

气液分离可改善ORC系统冷端的换热,减小冷凝器换热面积,提高ORC系统的 效率,双压蒸发可提高ORC系统热端的换热,降低蒸发器的

效率,双压蒸发可提高ORC系统热端的换热,降低蒸发器的 损。同时采用双压蒸发和分液冷凝的ORC系统的工作性能将会得到进一步的提升。Luo等研究了采用气液分离与双压蒸发的ORC系统的工作性能[27],该ORC系统采用非共沸混合工质,在气液分离器出口的混合工质组分浓度与冷凝器2出口的组分浓度存在差异,将这两股饱和液体分别加压后蒸发,可实现蒸发过程工质与热源之间更好的温度匹配,提高ORC系统的净输出功率。分析结果表明,采用气液分离和双压蒸发的ORC系统的净输出功率比传统的简单ORC系统提高了13.05%~26.18%,与仅采用双压蒸发的ORC系统相比,净输出功率可提高3.57%,同时系统成本也有所下降。

损。同时采用双压蒸发和分液冷凝的ORC系统的工作性能将会得到进一步的提升。Luo等研究了采用气液分离与双压蒸发的ORC系统的工作性能[27],该ORC系统采用非共沸混合工质,在气液分离器出口的混合工质组分浓度与冷凝器2出口的组分浓度存在差异,将这两股饱和液体分别加压后蒸发,可实现蒸发过程工质与热源之间更好的温度匹配,提高ORC系统的净输出功率。分析结果表明,采用气液分离和双压蒸发的ORC系统的净输出功率比传统的简单ORC系统提高了13.05%~26.18%,与仅采用双压蒸发的ORC系统相比,净输出功率可提高3.57%,同时系统成本也有所下降。

对ORC系统而言,换热器的体积和成本在整个系统中的占比非常大,为了减小换热器的换热面积,需要提高其换热能力。采用分液冷凝可以在一定程度上提高换热系数,减小换热面积。另一种思路是采用金属泡沫填充的换热器来提高换热系数。对采用有机工质的板式换热器,换热器内工质的质量流量和干度对换热系数的影响较大,而热流密度和工作压力的影响相对较小[28],[29]。内部填充有金属泡沫的换热器,工质流动的摩擦因子和换热系数受到金属泡沫的渗透性和孔隙率的影响。采用金属泡沫可提高换热系数,进而提高换热器的紧凑度[30]。与不填充金属泡沫的情形相比,试验表明填充铜金属泡沫的换热器的换热性能可提高1.8~4.8倍[31],[32]。图3-31所示为某种金属泡沫的扫描隧道显微镜照片。Abadi和Kim通过试验研究了采用多孔金属泡沫对换热器性能的提高程度[33]。试验采用内部填充多孔金属泡沫的板式换热器,工质分别为R245fa纯工质、摩尔浓度比为0.6/0.4的R245fa/R134a混合工质。采用金属泡沫可明显提高板式换热器的总换热系数和换热量,但是换热器的压降会有所增加。试验用板式换热器的铝板厚度为3 mm,间隔为5 mm,板片长为245 mm,宽为100 mm。流道内填满孔隙率为0.9的铜金属泡沫,铜金属泡沫的PPI分别为20、30和60。

图3-31 铜金属泡沫的扫描隧道显微镜照片[33]

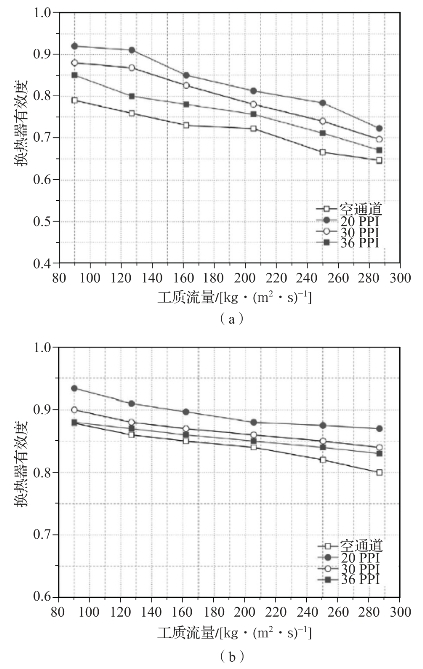

采用R245fa纯工质时,其换热系数随工质流量的变化曲线如图3-32(a)所示。随着工质流量的加大,换热系数逐渐升高。与无金属泡沫的情形相比,采用金属泡沫可提高换热系数。在试验的范围内,随着金属泡沫PPI值的增大,换热系数逐渐降低。采用PPI值为20的金属泡沫的换热系数最大,与无金属泡沫的情形相比,PPI值为20的金属泡沫可使换热系数提高2.3倍,PPI值为40和PPI值为60的金属泡沫可使换热系数提高2倍和1.3倍。试验得到的采用R245fa/R134a混合工质的换热系数结果如图3-32(b)所示。其总体变化趋势与纯工质的情形类似,但是同样条件下,非共沸混合工质的换热系数比对应的纯工质低。与无金属泡沫的情形相比,采用PPI值分别为20、30、60的金属泡沫最大可使换热系数提高2.3倍、1.9倍和1.28倍。在相同的工作条件下,采用非共沸混合工质时填充金属泡沫的提升效果稍低于采用纯工质时。

图3-32 金属泡沫孔隙率对换热系数的影响[33]

(a)R245fa纯工质;(b)R245fa/R134a(0.6/0.4)混合工质

换热器的有效度随工质流量的变化曲线如图3-33所示。随着工质流量的增加,换热器有效度逐渐下降。采用金属泡沫可提高换热器的有效度,在试验范围内,随着PPI值的增加,换热器有效度的提高效果逐渐降低。在相同的工作条件下,采用非共沸混合工质的换热器有效度大于纯工质,采用不同PPI值的金属泡沫后,有效度的降低幅度也明显小于纯工质。采用非共沸混合工质的传热有效度的增加主要得益于换热器 损的降低。

损的降低。

图3-33 换热器有效度随工质流量的变化曲线[33]

(a)R245fa纯工质;(b)R245fa/R134a(0.6/0.4)混合工质

试验得到的换热器内工质侧的压降随工质流量的变化曲线如图3-34所示。随着工质流量的增加,压降明显升高。采用金属泡沫后会明显增大工质流动过程的压降,尤其在高工质流量条件下。金属泡沫的PPI值越高,流动过程的压降也越大。对PPI值为60的金属泡沫,最大工质流量下的压降比无金属泡沫时大6倍,对PPI值为30和20的金属泡沫,压降也分别增加了4倍和2.5倍。虽然在同样的工作条件下,采用非共沸混合工质的压降大于纯工质,但对采用非共沸混合工质的换热而言,压降随工质流量的增大而升高幅度稍低。与无金属泡沫的换热相比,采用PPI值为60、30和20的金属泡沫,在最大工质流量下的压降增大倍数分别为4.5、3和2。采用R245fa/R134a混合工质的压降在相同的工作条件下比R245fa纯工质高20%~30%,这主要是因为混合工质在流道内更早出现气态,其蒸发的气态工质比例高于纯工质,气态工质的流速较快,导致换热器内的压降升高也较大。

图3-34 采用金属泡沫的换热器内工质侧压降随工质流量的变化曲线[33]

(a)R245fa纯工质;(b)R245fa/R134a(0.6/0.4)混合工质

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。